X65海洋隔水管多接头全尺寸疲劳试验研究

胡艳华,唐德渝,牛虎理,张志远,贺维维

1.中国石油集团工程技术研究院,天津300451

2.中国石油集团海洋工程重点实验室,天津300451

3.中国石油大学(北京)机械与储运工程学院,北京102249

X65海洋隔水管多接头全尺寸疲劳试验研究

胡艳华1,2,唐德渝1,2,牛虎理1,2,张志远3,贺维维3

1.中国石油集团工程技术研究院,天津300451

2.中国石油集团海洋工程重点实验室,天津300451

3.中国石油大学(北京)机械与储运工程学院,北京102249

与单接头全尺寸疲劳试验相比,隔水管多接头加载段内焊接接头之间焊接残余应力影响大,应力干扰和关联应力效应突出;隔水管接头类型多样化,存在异型管与异型材料的焊接,疲劳特征影响因素多而复杂。针对多接头隔水管刚度大、载荷施加难度大的特点,开展了规格为φ323.9 mm×18 mm的X65海洋隔水管多接头四点弯曲+内压全尺寸疲劳试验研究,得到多接头全尺寸疲劳试样在不同应力幅值下的疲劳循环次数,并拟合、绘制出隔水管多接头焊接接头疲劳寿命的P-S-N曲线图。隔水管多接头全尺寸疲劳试验不仅降低了试验周期与成本,提高了试验的置信度水平,还可为后续海洋隔水管的设计、制造、维修和结构承载计算提供技术支撑。

海洋隔水管;多接头;全尺寸疲劳试验;P-S-N曲线

海洋隔水管作为一种常见的海洋结构管道,其强度及安全性对于海上钻井作业至关重要。为了保障海洋隔水管的安全运行,减少管道断裂、泄漏事故的发生,需要对其疲劳性能进行试验研究。目前,国外海洋隔水管多接头全尺寸疲劳试验技术已在工程中应用,但技术处于保密封锁状态[1-7]。在国内,中国石油集团工程技术研究院已开展过海洋管道单接头全尺寸疲劳试验的方法研究[8-10]。与单接头试验相比,隔水管多接头加载段内焊接接头之间的焊接残余应力影响大,应力干扰和关联应力效应突出;接头类型多样化,存在异型管与异型材料的焊接,疲劳特征影响因素多而复杂。

为了满足海洋隔水管的全尺寸疲劳性能评定要求和工程应用需求,针对多接头隔水管刚度大、载荷施加难度大的特点,开展了φ323.9 mm×18 mm海洋隔水管多接头全尺寸疲劳试验研究,得出多接头全尺寸疲劳试样在不同应力幅值下的疲劳循环次数,可降低试验周期与成本,提高试验的置信度水平。在此基础上,拟合、绘制出隔水管多接头焊接接头疲劳寿命的P-S-N曲线图,可为后续海洋隔水管的设计、制造、维修和结构承载计算提供技术支撑。

1 海洋隔水管多接头加载的试验特点

与单接头试验相比,海洋隔水管多接头加载段内,焊接接头之间焊接残余应力影响大,应力干扰和关联应力效应突出;接头类型多样化,存在异型管与异型材料的焊接,疲劳特征影响因素多而复杂。因此,需针对海洋多接头隔水管刚度大、载荷施加难度大的特点,优化确定海洋隔水管多接头全尺寸疲劳试件的载荷施加方式。同时,在多接头全尺寸疲劳试验中,需重点关注加载段内焊接残余应力、应力集中以及管道内部压力停输、试压以及输送介质波动对管道疲劳寿命的影响。

2 海洋隔水管多接头全尺寸疲劳试验

2.1 多接头全尺寸疲劳试样制备

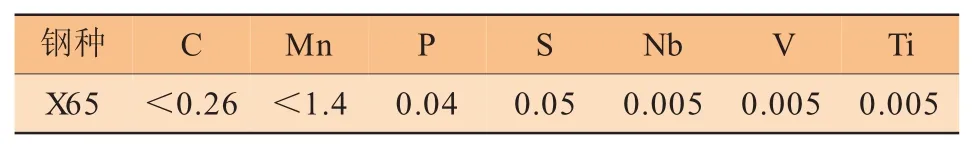

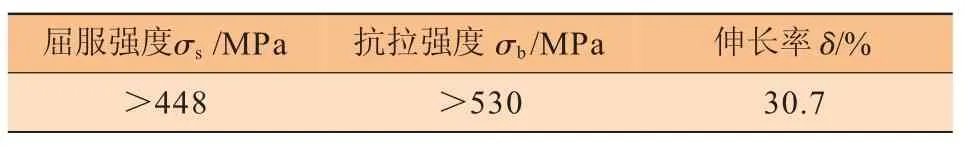

多接头全尺寸疲劳试验采用X65钢,其规格为φ323.9 mm×18 mm×9 000 mm,其化学成分和力学性能如表1~2所示。

表1 试样化学成分的质量分数/%

表2 试样力学性能

多接头疲劳试样焊接接头均采用对接接头形式,其坡口为双V型复合坡口型式。试样制备过程中,X65海洋隔水管由火焰切割为A、B两组,每组包括2段φ323.9 mm×18 mm×3 500 mm短管和3段φ323.9 mm×18 mm×500 mm短管。为便于观察熔池和控制焊接质量,在各段管道两端进行打磨处理,其上坡口角度为9°,高度为13 mm;下破口角度为30°,高度为3.5 mm;钝边高度为1.5 mm。

为消除焊接过程中各类型因素对多接头焊接质量的影响,对隔水管外表面和内部进行了预处理,保证外表面光滑,内部无杂物。同时,采用相同焊接方法和焊接工艺参数进行不同接头试样的制备。焊接过程中依据实际焊接情形进行焊层温度的控制,以防产生不必要的焊接缺陷。

整段隔水管两端采用焊接堵头封堵,在一端堵头上预制进水口,出水口与进水口共用同一根软管。在另一端距离隔水管端部不远处钻φ12 mm孔洞,并焊上阀门,用于排出隔水管内部的空气,如图1所示。

图1 隔水管端部排气孔预制

2.2 多接头全尺寸疲劳试验的载荷施加

针对隔水管多接头全尺寸疲劳试验的技术需求,考虑到全尺寸疲劳设备的功能特征与技术参数,最终确定隔水管疲劳试验有效长度Lv=7 500 mm。在试样管中间位置E、F、G、H处各有一道环焊缝,试验过程中需确保4道环焊缝的受力一致,且均处于系统最大弯矩区。为避免试验过程中各焊接接头产生的应力相互影响,故相邻两道焊接接头之间的距离选为500 mm,且试验等弯矩段EH的距离至少需设置为1 500 mm。究其原因在于,若焊缝与作动器加载点(本次试验加载点为C和D)的距离太小,容易在作动器加载点与焊缝之间形成撕裂损伤,造成疲劳破坏,导致母材先于焊缝失效;若距离太大,会造成等弯矩段应力幅值达不到要求,因此CE与HD段的距离应在250~500 mm之间。如图2所示,本次试验加载位置C和D之间的距离定为2 500 mm,且4道焊缝从左至右分别标记为1#、2#、3#、4#焊接接头。

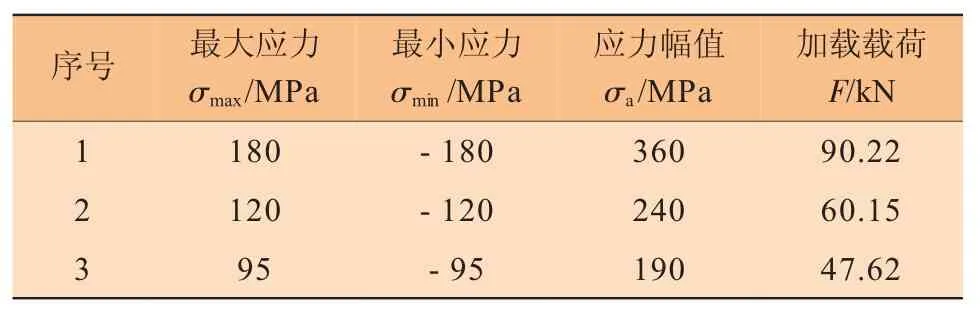

本文所述的X65海洋管道全尺寸疲劳试验采用四点弯曲与内压联合加载的研究方式。弯曲加载波型为正弦波形,应力比r=-1,施加频率为0.5 Hz;内压加载频率为0.02 Hz。试验过程中共设定3个应力水平,分别为360、240、190 MPa。反向推算可得到试验所需的加载载荷,如表3所示。

表3 不同应力下全尺寸疲劳试验的加载幅值

在试验过程中,当任意管道接头应力出现大幅变化或者管内水流溢出时,记录此时失效接头编号及其应力循环次数,并卸载结束第一轮试验。卸载后,将管道失效接头进行返修,经检测合格后,开始第二轮试验。如此反复,即可在相同试验加载条件下,采用相同试验管道获取多组试验数据,提高管道全尺寸疲劳试验数据的置信度,降低相同数据量下的试验费用与周期。

2.3 多接头全尺寸疲劳试样的应力集中系数计算

管道对接焊缝焊接接头处的应力集中主要是由于不同原因造成的偏心而引起的。这些偏心可分为:同心度(接头两端管件直径的差异)、连接管件的厚度差异、不圆度以及中心偏心等。把不同原因产生的偏心距直接相加,就可以保守计算出总偏心距。一般情况下不圆度所产生的偏心距对于总偏心距(为板壁差、错变量、轴偏量之和)的影响最大。

对于管道焊接接头处的应力集中系数计算,本文采用如下公式就可将直径、厚度关系的影响包括在内:

式中:SCF为应力集中系数;δt为板壁差,mm,δt=0.5(T-t);δm为错变量,mm;δ0为S-N数据固有轴偏量(δ0=0.1 t),mm;L为焊缝宽度,mm;φ为管道外径,mm;T为实测接头处薄壁管的平均厚度,mm;t为实测接头处厚壁管的平均厚度,mm。

全尺寸疲劳试样焊接完成前后,需测量出各焊接接头处的外径、壁厚、焊缝宽度和错边量等数据,由此可计算出1#、2#、3#与4#焊接接头的应力集中系数,如表4所示。后续疲劳试验数据处理过程中,为了使隔水管疲劳设计更加准确,采用应力集中系数对隔水管焊接接头处的应力幅值进行修正。

表4 应力集中系数的计算结果

3 海洋管道全尺寸疲劳试验结果及分析

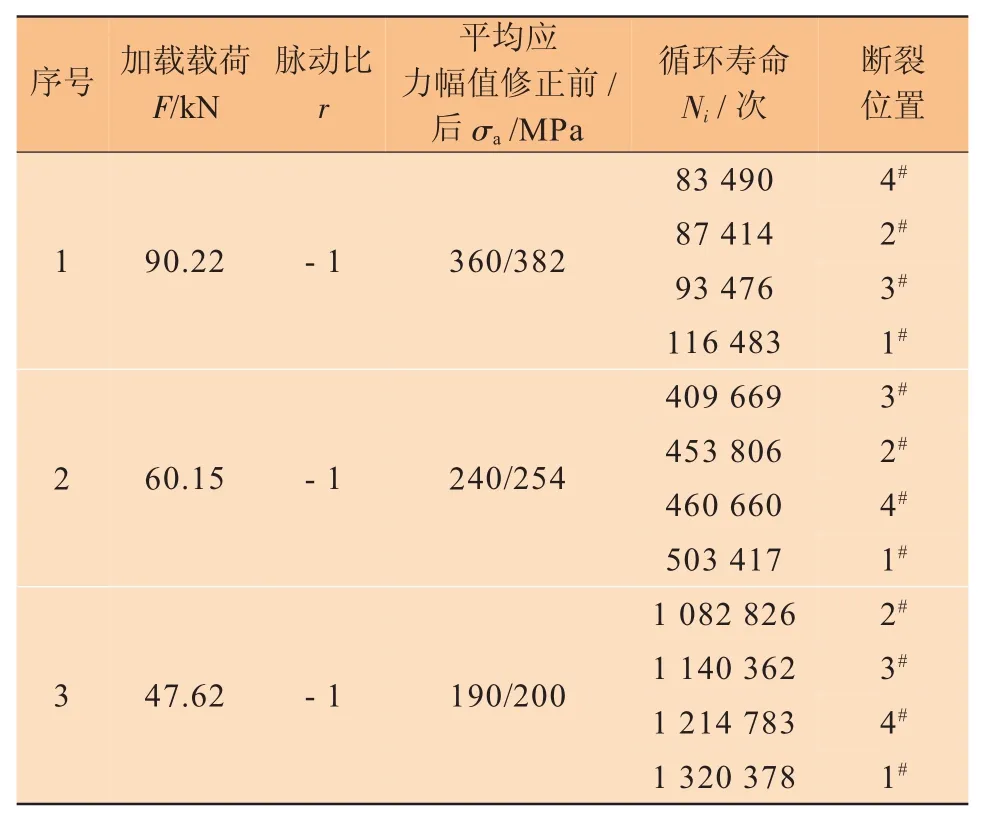

多接头全尺寸疲劳试验结果见表5。考虑到焊缝区域存在应力集中现象,对表5中的名义应力幅值进行了修正,结果见表5。

表5 修正前/后的疲劳试验结果

将表5中各试验结果进行相应的计算,最后得出不同等级平均应力幅值下对数疲劳寿命的均值和方差S,结果如表6所示。

由于同一载荷水平下的对数疲劳寿命呈正态分布,则只要由一组子样测试数据求出子样均值和标准差,并将其计算结果分别当作母体均值和标准差的估计量,即可得出一定破坏(或存活)概率下的疲劳寿命或一定疲劳寿命下的破坏(或存活)概率。由正态分布规律,破坏概率p(存活概率R=1-p)对应的xp为:

式中:xp为对数疲劳寿命;为各级应力幅值水平下S对数疲劳寿命的平均值;S为各级应力幅值水平下对数疲劳寿命的标准偏差;up为破坏概率p对应的标准正态偏量。

表6 试验数据计算结果

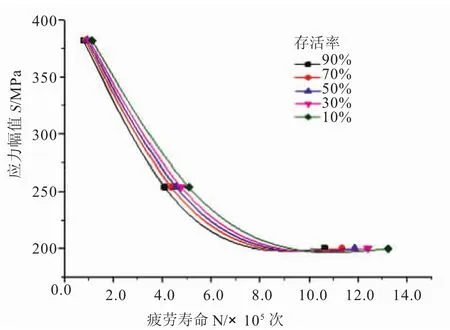

确定均值和方差S数值后,即可求得不同存活率下的对数疲劳寿命,继而得出应力幅值和疲劳寿命的对应关系。表7为隔水管在不同应力幅值下,当存活率为90%、70%、50%、30%和10%时,隔水管多接头全尺寸疲劳试验的疲劳寿命。根据表中数据,以疲劳寿命N为横坐标,平均应力幅值S为纵坐标,得出隔水管多接头全尺寸疲劳试验的P-S-N曲线图,如图3所示。

表7 不同平均应力幅值和存活率下隔水管疲劳寿命

由图3的P-S-N曲线可以看出:其一,在同一存活率下,φ323.9 mm×18 mm的X65隔水管焊接接头的疲劳寿命与所受的应力幅值呈反比关系,即应力幅值越高,所对应的疲劳寿命越小;其二,在同一应力幅值下,φ323.9 mm×18 mm的X65隔水管焊接接头的疲劳寿命与存活率呈反比关系,即存活率越高,所对应的疲劳寿命越小。当应力幅值大于220 MPa时,隔水管焊接接头的疲劳寿命随应力幅值的增高而减少的速率较慢;当应力幅值小于220 MPa时,隔水管焊接接头的疲劳寿命随应力幅值的增高而减少的速率快;当应力幅值小于190 MPa时,隔水管焊接接头的疲劳寿命趋于无穷大,认为试样不会破坏。

图3 隔水管多接头全尺寸疲劳试验的P-S-N曲线

4 结论

本文针对多接头隔水管刚度大、载荷施加难度大的特点,开展了φ323.9 mm×18 mm海洋隔水管多接头全尺寸疲劳试验研究。通过多接头全尺寸疲劳试样的制备、应力集中系数计算、焊接接头应力应变测试分析、疲劳试验结果修正、疲劳数据统计分析,得到隔水管多接头全尺寸疲劳试验焊接接头疲劳寿命的P-S-N曲线图,并形成如下结论:

(1)在同一存活率下,φ323.9 mm×18 mm的X65隔水管焊接接头的疲劳寿命与所受的应力幅值呈反比关系,即应力幅值越高,所对应的疲劳寿命越小。

(2)在同一应力幅值下,φ323.9 mm×18 mm的X65隔水管焊接接头的疲劳寿命与存活率呈反比关系,即存活率越高,所对应的疲劳寿命越小。在应力幅值大于220 MPa时,隔水管焊接接头的疲劳寿命随应力幅值的增高而减少的速率较慢;当应力幅值<220 MPa时,隔水管焊接接头的疲劳寿命随应力幅值的增高而减少的速率快;当应力幅值<190 MPa时,隔水管焊接接头的疲劳寿命趋于无穷大,认为试样不会破坏。

(3)海洋隔水管多接头疲劳试验可在有限试验子样条件下,得到焊接接头在不同应力幅值下的疲劳循环次数,可为工程应用中管道全尺寸疲劳寿命评价及服役期间的安全运行周期提供定量依据。

[1]方华灿.油气长输管道的安全可靠性分析[M].北京:石油工业出版社,2002.

[2]方华灿,陈国明.冰区海上结构物的可靠性分析[M].北京:石油工业出版社,2000.

[3]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[4]张淑茳,史冬岩.海洋结构的疲劳与断裂[M].哈尔滨:哈尔滨工程大学出版社,2004.

[5]潘际炎.焊接结构疲劳—国内外疲劳试验研究现状[J].中国铁道科学,1983(1):73-84.

[6]NEWMAN J C,RAJU I S.An empirical stress—intensity factor equation for the surface crack[J].Engineering Fracture M echanics,1981,15(1):185-192.

[7]LIN X B,SM ITH R A.Num erical analysis of fatigue grow th of external surface cracks in pressurized cylinders[J].International Journal of Pressure Vesse ls and Piping,1997,71(3):293-300.

[8]唐德渝,方总涛,胡艳华,等.海洋管道全尺寸疲劳试验机的研制[J].石油工程建设,2013,39(3):20-25.

[9]胡艳华,唐德渝,方总涛,等.海洋管道全尺寸疲劳试验技术的研究现状与发展趋势[J].石油工程建设,2013,39(4):1-7.

[10]胡艳华,唐德渝,方总涛,等.X65钢级海洋管道全尺寸疲劳性能试验研究[J].石油工程建设,2014,40(6):29-32.

Full-scale fatigue test research ofX65 marine riser multi-joints

HU Yanhua1,2,TANG Deyu1,2,NIU Huli1,2,ZHANG Zhiyuan3,HE Weiwei3

1.CNPC Research Institute of Engineering Technology,Tianjin 300451,China

2.CNPC Offshore Engineering Key Lab,Tianjin 300451,China

3.College of Mechanicaland Transportation Engineering,China University of Petroleum,Beijing 102249,China

The multi welded joint fatigue performance of X65 marine riser of φ 323.9 mm×18 mm is domestically studied by means of full-scale fatigue tests with four-point bending and inner pressure.Consequently,the fatigue cycles under different stress amplitude and P-S-N curves can be derived to predict the full-scale fatigue life of marine riser quantitatively.Therefore,this study is not only beneficial to the analysis of full-scale fatigue data of marine risers,but also can provide quantitative basis for evaluating the fatigue life and ensuring the safety operation cycles of marine risers.

marine riser;multiwelded joint;full-scale fatigue test;P-S-N curve

图片报道:多接头隔水管焊接预制过程

10.3969/j.issn.1001-2206.2017.02.002

胡艳华(1981-),女,湖北荆州人,高级工程师,2009年毕业于中国石油大学(北京),博士,现主要从事海洋结构建造安装技术研究工作。Em ail:huyh@cnpc.com.cn

2016-12-05;

2016-12-29