多功能调速系统在生产中的应用

■王军

〔第七师130团加工厂,新疆奎屯833200〕

多功能调速系统在生产中的应用

■王军

〔第七师130团加工厂,新疆奎屯833200〕

2015年,新疆地区的高温天气对棉花生育阶段造成了不利影响,导致籽棉内在品质发生变化,然而,各加工厂还在沿用以往的工艺进行加工,致使加工后皮棉品质较差且长度较往年平均偏短。同年,低品质的皮棉抑制了市场需求,市场棉价大幅下挫,兵团皮棉滞销现象严重。

130团加工厂及时认真汲取经验教训,树立了保质量、控特杂、降短绒、增效益的加工理念。加工厂技术人员认为生产线中各工艺设备的运行参数对加工质量影响较大,而目前的生产线较为固化,无法根据籽棉状况灵活调整运行参数或调整余地较窄。为认真研究皮棉质量与各主机工作参数的关系,2015年底,130团加工厂技术人员与有关专家会同山东天鹅棉机设备设计工程师,通过多次理论论证,在车间对清花、轧花、皮清设备各运动机构进行不同线速度下加工的对比试验。试验进行了三天,合计完成30次现场加工、棉样抓取、数据对比工作。经过对比证明,设备各运动机构在不同线速度下对皮棉质量影响明显。

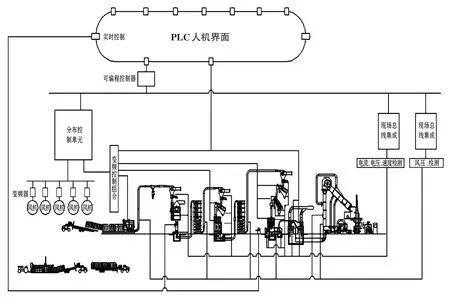

一、调速系统结构简介

为了使试验成果能在原有生产线上进行应用,达到保证皮棉质量的目的。2016年,根据130团的要求,山东天鹅棉机运用乌斯特设备的基本原理,依据我们试验的数据设计出一套多功能调速系统,调控对象包括清理设备、轧花设备、皮清设备和风运系统。

清理设备包括倾斜式籽清机、提净式籽清机、回收式籽清机;轧花设备包括轧花机主电机、轧花机提净;皮清设备包括皮清机刺辊、皮清机尘笼;风运系统包括集棉风机、外吸棉风机、内吸棉风机、皮清风机、回收风机、溢流棉风机、除尘风机等。

多功能调速系统机械包括更换主机及清理设备的皮带轮、传动皮带。

多功能调速系统电气及控制部分包括变频柜、变频器、滤波器、电抗器、PLC控制系统、工业计算机、触摸屏、检测设备、仪表、通信设备及动力电缆、控制线缆等。

多功能调速系统软件包括智能分析软件、自动调控程序、数据库、能源管理软件、数据接口软件等。

二、设计目标及原则

(一)目标

通过机械、电气、控制、软件等各个环节的配套升级,对棉花加工生产线进行多功能调速系统改造,达到提升加工质量、降低能耗,提高生产效率、降低生产成本的目的,最终实现加工厂效益的最大化。

(二)原则

1.可靠性原则。

在系统方案选择、详细设计过程中应当遵循国家及行业相关标准规范,确保选用成熟可靠的技术方案和产品。

2.先进性原则。

在设计中采用当前国内外先进的成熟技术方案,避免将淘汰落后的技术应用到本系统。

3.智能化原则。

在选择技术方案或产品时应注重其智能化功能和接口。

4.可扩展性原则。

在本系统设计中应注重系统可扩展性,既要满足当前需求,又要为以后扩展预留接口,避免重复投资,造成资源浪费。

5.防尘防绒原则。

针对本行业灰尘飞绒较多的特点,在产品设计中要注意防护,避免因灰尘、飞绒导致设备故障影响生产。

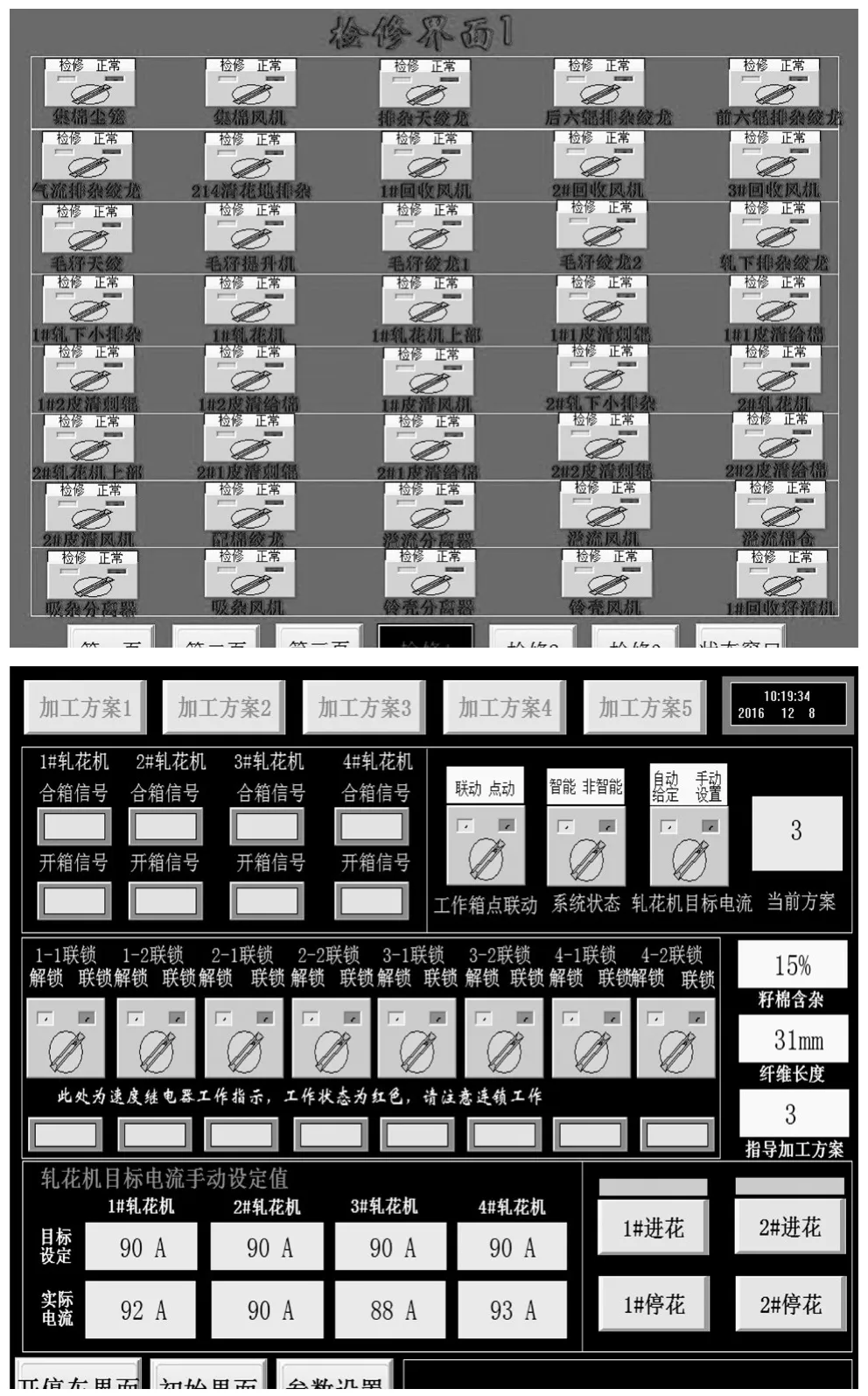

(三)安全防护性能提升

系统中有检修模式,当设备在停车或修理时,调整到检修状态后,此时触摸屏上此设备的启动模式失去作用;设备要启动时,检修模式关闭,调整到启动模式启动。

能对主机设备、清理设备、风机设备的驱动电机进行矢量变频调速。

具有良好的环境适应性,能适应多灰尘、多飞绒的应用环境,避免因散热不良而导致的热保护停车。

具有良好的动态响应性能,避免发生因加、减速过快导致的报警停车。

具有良好的保护性能,如过压、过流、短路等。

具有良好的谐波抑制功能。

具有丰富的模拟量通道及通信接口,能与PLC等控制器组成系统。

变频器受控制系统控制,根据工艺要求和加工方案实现自动调速。

变频器调速过程能按工艺顺序逐步自动完成,避免发生堵塞延误生产。

三、应用技术分析

系统初步设计了五个加工模式,每种模式有一套对应的各工艺点相应的转速系统,由变频调速系统完成。根据每批籽棉纤维长度、含杂、含水的不同信息选择相关的加工模式,使籽棉无论是在清理过程中,还是在复杂加工过程中都能达到一个最佳状态,真正实现因花配车,提高皮棉质量。

轧花机喂给稳定均匀,加工出的皮棉纤维损伤小、索丝少、外观形态好。通过变频调速系统实现了轧花机目标电流设定,根据目标电流来自动调整轧花机喂给量,让棉卷始终在最佳状态下运转。如加工中棉花回潮变大时,棉卷变紧,主电机电流增大,这时系统会根据电流的变化情况进行对比计算,通过PLC控制轧花机喂花变频器适当减少喂给量,使棉卷运行更平稳,减少堵转的机率。同样,棉籽卷过松时,主电机电流减小,通过PLC控制轧花机喂花变频器适当加大下花量,使棉卷运行更平稳。同时,变频调速系统在生产管理方面还有一个功能,就是加工厂管理人员可以设置轧花机喂花电机频率区间值,防止车间开快车造成的质量下降。

图1 多功能调控系统示意图

图2 检修界面示意图

这套系统的使用使加工的节能效果非常显著,主要体现在风运系统上,如风机电机在不输送棉花的情况下,系统会自动调整到低频率,处于待机状态;一旦有负载,系统会自动调整到高频状态,达到正常风运要求。另外节能系统可根据空气温度、湿度的变化情况自动调整运行频率,在满足实际生产需求的同时达到节能的目的,通过一年的实际运行,130加工厂每吨皮棉耗电量与往年相比节能约15%~20%。

天鹅工程师根据我厂实际情况,结合系统固有特性又扩展了很多便捷功能,如保护功能,即在轧花过程中一台设备损坏,可以回到检修画面,让该设备调整到检修状态,这时在启动页面就无法打开,保护了检修人员的安全。还实现了故障防护功能,如籽棉清理系统一旦有某一台设备堵塞或停转,信息会反馈到PLC,系统会自动停止进花,减少堵塞程度。

四、系统存在的缺点

需要随时掌握籽棉的特性来转变加工模式,人工辅助较多,信息反馈不及时。

推广培训不到位,操作人员对新系统的掌握程度不熟悉,特别是厂级和车间管理人员缺乏全面了解,全部依靠厂家技术指导。

五、意见建议

建议山东天鹅棉机与中棉公司的棉模检测系统融合,将每个棉的棉样信息自动传输到车间控制台,然后自动调整加工模式;或者利用棉模收购检验数据,加工时自动扫取信息、自动调整加工模式,这样在使用多功能调速系统时将更智能、更方便。

该系统的使用为加工生产提供了便捷工具,为加工中实现“抓安全、提质量、控特杂、降短纤”的目标要求起到了很好的作用。2016年130团加工厂共加工87990包19997.3012t皮棉,其中长度指标28mm以上所占比例为99.6%、29mm以上的83.5%、30mm以上的21.7%,轧工质量P2以上所占比例为99.9%,皮棉质量在全师排名第二。这套系统在130团加工厂刚刚使用一个轧季,部分功能还有待于进一步挖掘和优化提高,以期达到更好的效果,为棉花加工厂带来更多的效益。☆