一次法混炼工艺研究及在胎面胶生产中的应用

宁振威,向 婵,张 明

[中策橡胶(建德)有限公司,浙江 建德 311607]

人们对环境保护意识的加强和提高生产效率的需求推动了橡胶混炼设备从开炼机到密炼机的发展,目前治理环境污染面临前所未有的挑战,如何更高效地利用能源成为企业发展的首要问题。

橡胶混炼的质量对橡胶制品的使用性能至关重要,混炼工艺分为多步混炼和一步混炼两种[1]。一次法混炼属于一步混炼工艺,其混炼系统可减少橡胶加工设备的数量,同时大幅缩短胶料混炼和存放周期,节约能耗25%以上[2]。为探讨一次法混炼工艺对胶料各项性能的影响,本工作试验研究4种不同的一次法混炼工艺,并就胶料性能与普通混炼工艺相对比。

1 实验

1.1 主要原材料

天然橡胶(NR),SIR20,印度尼西亚产品;丁苯橡胶(SBR),牌号1500,中国石油吉林石化公司产品;顺丁橡胶(BR),牌号PBR-ND,俄罗斯产品;炭黑N234,卡博特公司产品;白炭黑,牌号175FFG,确成硅化学股份有限公司产品。

1.2 试验配方

基本试验配方:NR 80,SBR 20,炭黑N234 50,氧化锌 3.5,硬脂酸 2,硫黄、促进剂NS 2.92,其他 11。

对比试验配方编号为1#—3#。

1#配方:NR 100,炭黑N234 43,白炭黑15,氧化锌 3.5,硬脂酸 2,硫黄、促进剂NS 2.7,其他 8。

2#配方:NR 100,炭黑N234 52,氧化锌3.5,硬脂酸 2,硫黄、促进剂NS 2.6,其他 6。

3#配方:NR 70,BR 30,炭黑N234 55,氧化锌 3.5,硬脂酸 2,硫黄、促进剂NS 2.65,其他 6。

1.3 主要设备和仪器

F270型密炼机,大连橡胶塑料机械股份有限公司产品;一次法开炼机混炼机组,软控股份有限公司产品;MDR2000型硫化仪,美国阿尔法科技有限公司产品;50T平板硫化机,湖州橡机厂产品;WGJ-2500BⅡ型电子拉力机,桂林奥峰电器制造有限公司产品;GT-7017型老化箱和阿克隆磨耗机,高铁检测仪器有限公司产品;DISPER GRADER 1000NT型分散度仪,德国OPTIGRADE公司产品。

马太太望着他一笑。“易先生是该请客了。”她知道他晓得她是指纳宠请酒。今天两人双双失踪,女的三更半夜还没回来。他回来了又有点精神恍惚的样子,脸上又憋不住的喜气洋洋,带三分春色。看来还是第一次上手。

1.4 混炼工艺

一次法生产线工艺布局:密炼机排胶→0#开炼机→1#—6#开炼机(并联方式)→压片机。

密炼机混炼工艺:生胶、炭黑→加压→提压砣→降转速→压压砣→提压砣→降转速→压压砣→145 ℃排胶。

0#开炼机混炼工艺:进料→冷却→成环→冷却→拉断→排胶。

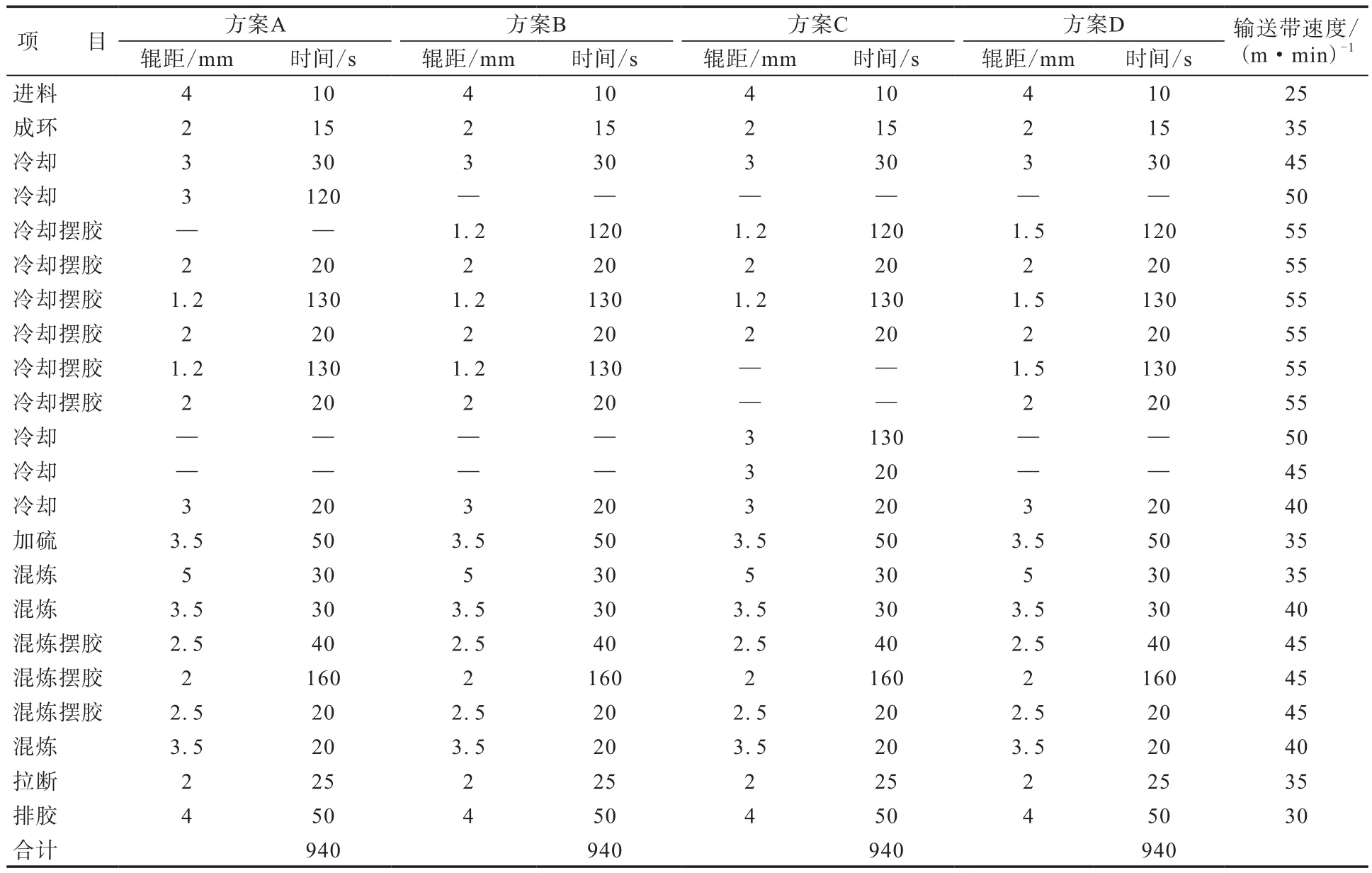

1#—6#开炼机混炼工艺如表1所示。

表1 1#—6#开炼机混炼工艺

1.5 性能测试

各项性能均按相应国家标准进行测试。

2 结果与讨论

与普通混炼工艺的密炼机混炼高温氧化断链占主要加工方式不同,在一次法混炼工艺中密炼机只是将配方中各配合剂初步啮合、分散,在高温氧化断链剧烈反应前即进行排胶,后续加工全部在开炼机上进行,包括胶料加硫。一次法混炼工艺加工过程中不会引起胶温大幅上升,主要是通过开炼机反复物理剪切降低橡胶的相对分子质量,减少了橡胶分子氧化断链和凝胶的产生[3]。高温氧化断链是一种无规则、随机断链的过程,混炼橡胶相对分子质量分布宽,而一次法通过物理剪切降低相对分子质量,加工过程中橡胶大分子首先承受剪切力,因此相对分子质量分布窄,混炼胶质量更均匀。

开炼机的剪切力由前后辊筒提供,剪切力与辊距、胶温成反比,与转速、速比、胶料与辊筒接触面积成正比。开炼机小辊距捣胶混炼过程中胶温也会缓慢上升,使剪切力下降。因此,捣胶过程中辊距和捣胶的时间要匹配,捣胶前应尽可能降低胶料温度。

采用方案A—D进行混炼,测试胶料的炭黑分散度和结合胶及物理性能和工艺稳定性,并与普通混炼工艺(塑炼+二段混炼+加硫)进行对比。

2.1 炭黑分散度

方案A—D和普通混炼工艺混炼胶的炭黑分散度等级测试结果分别为7.17,6.72,6.97,6.55,6.27。

由此可见,炭黑分散度等级为方案A>方案C>方案B>方案D>普通混炼工艺,一次法混炼胶料炭黑分散度均高于普通混炼工艺。

方案A与方案C、方案B与方案D的炭黑分散度等级分别接近,可见无论是在捣胶前和捣胶后增加一段时间冷却,对炭黑分散都是有利的,但在捣胶前增加冷却时间能使炭黑分散性更好,这是因为经过先冷却的胶料在捣胶时开炼机的剪切力更大,在较低的温度下加工的时间更长,因此得到的炭黑分散度更高。

对比方案B与方案D可得出,捣胶辊距小,炭黑分散好,但要考虑到开炼机炼胶容量问题,堆积胶过多,胶料通过开炼机薄通次数少,对炭黑分散反而不好。

2.2 炭黑结合胶

橡胶/炭黑共混物中的橡胶分为三部分:一部分是包覆在炭黑聚集体外层的结合胶,可以在炭黑表面滑动;一部分是嵌入到炭黑聚集体凹陷的表面内包容的吸留胶,基本不能活动;一部分是不与炭黑结合的自由移动部分和各炭黑结合胶间的橡胶分子[4]。本试验利用未硫化胶溶解于有机溶剂的方法,将不能溶解于有机溶剂的橡胶统称为炭黑结合胶,同条件下对比4个试验方案和普通混炼工艺胶料的炭黑结合胶量。

方案A—D和普通混炼工艺混炼胶的炭黑结合胶质量分数测试结果分别为0.193 5,0.185 4,0.171 6,0.202 7,0.161 1。

由此可见,炭黑结合胶量为方案D>方案A>方案B>方案C>普通混炼工艺,一次法混炼胶料炭黑结合胶量均高于普通混炼工艺。

开炼机辊距对炭黑结合胶量也有影响,方案D混炼胶炭黑结合胶质量分数比方案B大0.017 3,开炼机辊距大,剪切力小,炭黑结合胶多。方案A—C混炼的胶料炭黑结合胶依次降低,捣胶前增加一段时间冷却对提高炭黑结合胶量有利。

2.3 物理性能

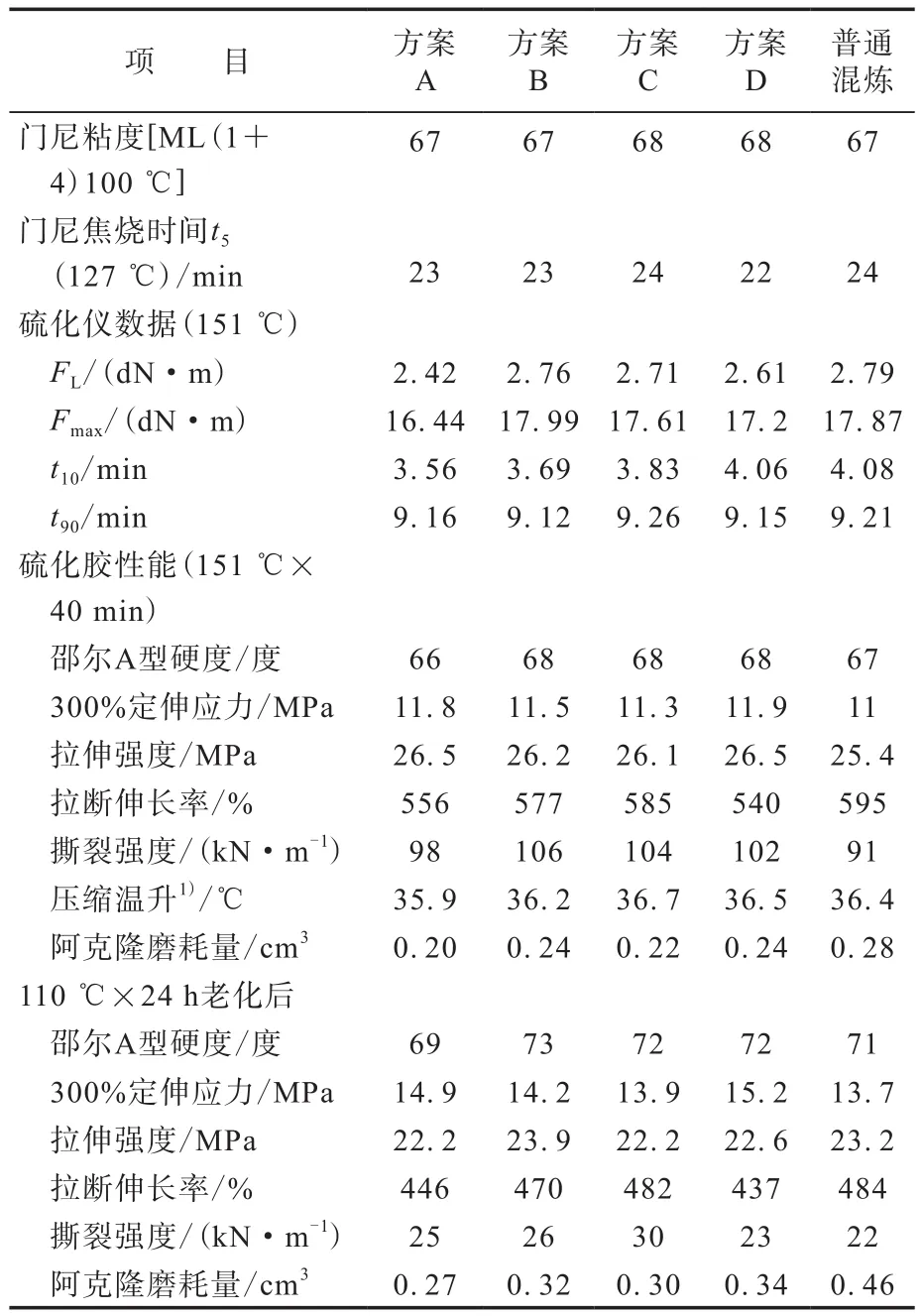

硫化胶物理性能测试结果对比如表2所示。

硫化胶的耐磨性能也是炭黑分散性的评价指标,对于同一配方胶料,磨耗量越小,说明炭黑的分散性越好[4]。由表2可见:方案A的耐磨性能最优,方案C次之,方案B与方案D相同;老化后方案A的耐磨性能最优,方案C次之,方案D最差;4个试验方案的耐磨性能均优于普通混炼工艺,尤其是老化后的耐磨性能提高显著。耐磨性能与炭黑分散度变化趋势相同。

表2 硫化胶物理性能测试结果对比

2.4 工艺稳定性

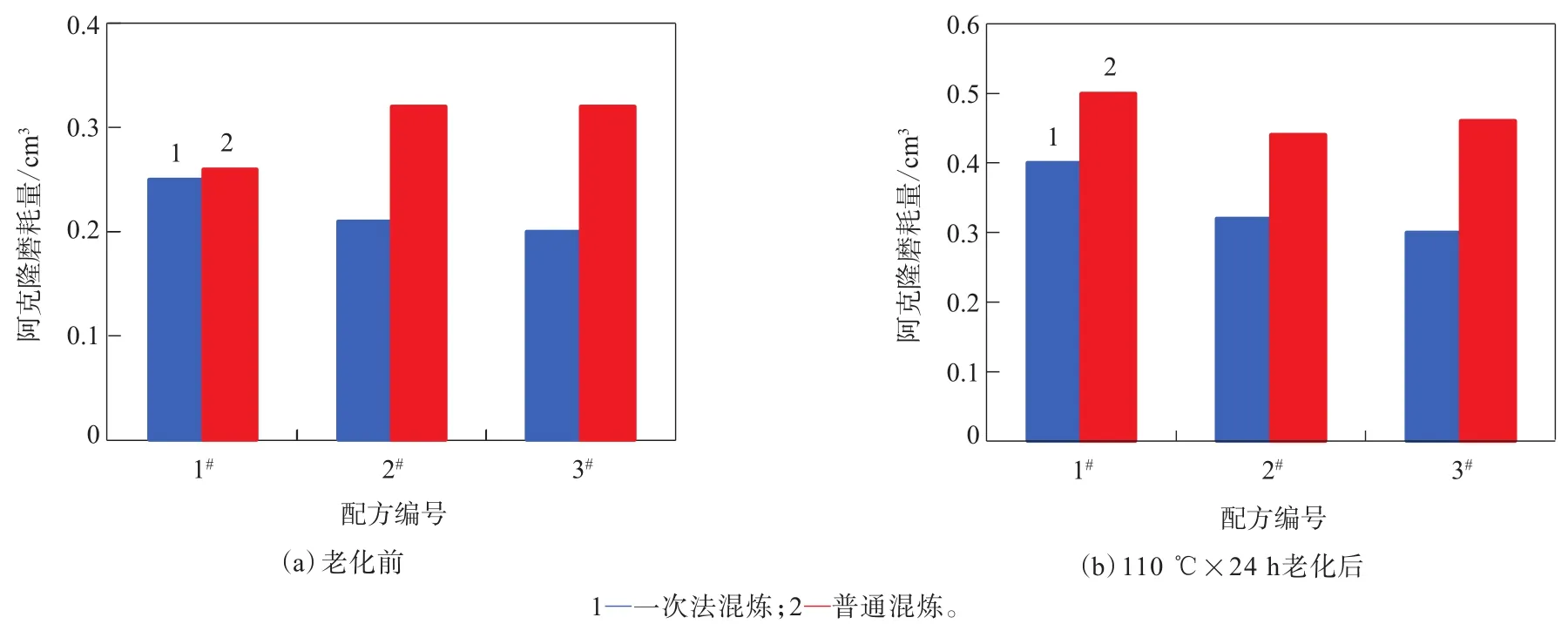

采用方案A工艺,用硫黄母胶片进行批量生产,检测门尼粘度、硫黄分散和磨耗的稳定性。试生产过程中胶料门尼粘度合格率为99.53%,达到公司要求;胶料加硫时有硫黄母胶片掉落现象,调查原因一是母胶片厚度偏大,加硫吃料困难;二是硫黄母胶输送带偏窄。调整母胶片厚度至2.5 mm和更换输送带后掉母胶片现象基本消失,胶料流变性合格率达到99.06%,同时现场增加烘母胶片装置,进一步缩短加硫吃料时间,抽试胶料硫黄分散情况。MH变化范围为0.216%~0.332%,t10变化范围为0.578%~0.982%,t90变化范围为0.684%~0.746%,表明硫黄分散均匀,达到公司要求(≤1.75%)。采用1#—3#配方硫化胶进行耐磨性能测试,结果如图1所示。

图1 硫化胶耐磨性能对比

通过3个配方对比,再次验证一次法混炼胶料的耐磨性能优于普通混炼工艺,尤其是老化后耐磨性能提升明显。

3 结论

(1)一次法混炼工艺在混炼捣胶前增加一段时间冷却通辊,能提高捣胶时的剪切力,使炭黑分散度更高,耐磨性能提升,炭黑结合胶量增加。

(2)一次法混炼工艺胶料的耐磨性能优于普通混炼工艺,尤其是老化后耐磨性能显著提高。一次法混炼工艺稳定,胶料各项指标满足质量要求。

(3)调整使用硫黄母胶片很好地解决了预分散母胶颗粒掉落问题,一次法混炼工艺胶料硫黄分散度高,分散均匀。