家用干衣机滚筒烘干方式对羊毛织物性能的影响

韦玉辉,宁 琳,吴雄英,丁雪梅,3

(1. 东华大学 服装与艺术设计学院,上海 200051;2. 上海出入境检验检疫局,上海 200135;3. 现代服装设计与技术教育部重点实验室(东华大学),上海 200051)

家用干衣机滚筒烘干方式对羊毛织物性能的影响

韦玉辉1,宁 琳1,吴雄英2,丁雪梅1,3

(1. 东华大学 服装与艺术设计学院,上海 200051;2. 上海出入境检验检疫局,上海 200135;3. 现代服装设计与技术教育部重点实验室(东华大学),上海 200051)

针对纯羊毛织物可否使用干衣机滚筒烘干的问题,采用起毛起球评级箱、扫描电子显微镜、X射线衍射仪及KES-FB织物风格仪,研究了静置悬挂、正反向交替旋转及单方向旋转烘干方式对织物的起毛起球、纤维形态、结晶度及弯曲刚度等性能的影响。结果表明:滚筒的烘干方式对织物的起毛起球、微观形态及弯曲刚度有一定影响,但不会影响羊毛的化学成分、分子结构及热稳定性;单方向旋转烘干,纤维表面鳞片被部分剥离、破坏,纤维表面可见皱缩状沟槽,织物表面毛羽较多,弯曲刚度显著下降;综合考虑能耗及烘干时间,正反向交替旋转是比较适合纯羊毛织物的滚筒烘干方式。

干磨损;烘干;羊毛织物;起毛起球;断裂;扭曲

织物烘干既是一个面料不断翻滚及轴向迁移运动的过程,也是一个面料与桶壁及面料自身之间不断摩擦的过程,更是一个高温高湿气流与织物反复作用的过程[1-3]。羊毛纤维因其特有的双侧结构和逆鳞片效应,受外界环境温湿度及外力作用极易导致其织物外观物理及力学等性能发生变化[4-6],因此,纯羊毛织物是否可使用干衣机烘干,滚筒烘干是否影响其固有性能及最佳的烘干方式均是干衣机制造商及纺织品家庭护理领域普遍关注的问题。然而,目前的研究主要集中在烘干过程热质传输及影响烘干效率(能耗)的相关参数方面[7-9]。对烘干前后织物性能变化及最佳滚筒烘干方式的研究鲜见报道。

通过观察织物烘干过程发现,运动方式是决定烘干后羊毛织物性能的一个关键因素,但是目前关于这个因素的影响鲜见报道。造成这个现象的可能原因主要有:1)市面上所有的干衣机都是单方向旋转且转速固定,各品牌干衣机滚筒的运动差别不大,基本都是顺时针方向运动,其速度为45~50 r/min;2)电动机基本都是采用不能调整方向及速度的单向交流电动机,如果想对运动方向进行研究必须将其电动机换成直流电动机且配上调速器,而更换电动机会牵涉电动机功率与滚筒负载匹配、电动机轴承扭矩和力矩匹配等问题。

为实现滚筒烘干方式对羊毛织物性能影响的系统研究,通过自行搭建的织物运动方式可调烘干平台,在保证织物烘干后最终含水率达到3%以内,且综合考虑烘干时间、起毛起球、微观损伤及能耗情况下,探讨了干衣机的最优烘干方式,以及烘干方式与羊毛织物的起毛起球、纤维微观形貌、结构及热稳定性之间的关系,以期为干衣机生产厂家及消费者家庭滚筒烘干日常护理提供参考。

1 实验部分

1.1 实验材料

纯毛针织物(购自杭州某面料公司),具体规格为:横密280 纵行/10 cm,纵密350 横列/10 cm,面密度325 g/m2,厚度1.03 mm,所用纱的线密度均为20.8 tex×2,纱线捻度为690 捻/m,经编罗纹组织。试样尺寸为38 cm×38 cm。

为消除试样因加工过程张力或者表面残留的浆料对实验造成的影响,所有样品在实验前均进行了3次预洗处理,并悬挂晾干,再将其放置在温度为(20±2)℃、湿度为(65±2)%的恒温恒湿环境中平衡24 h后裁样。此外,采用不同方向的取样方法,以便保证实验的随机性和科学性。

陪洗布采用从上海纺织工业技术监督所购买的纯棉陪洗布和纯涤纶陪洗布,其规格如表1所示。

表1 陪洗布规格Tab.1 Specification of fake fabric in experiments

1.2 实验设备

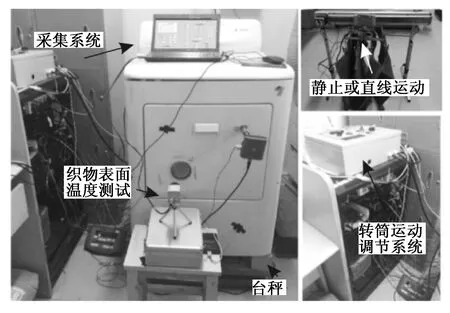

MD80-1407LIDG型全自动滚筒洗衣机(无锡小天鹅有限公司),用于织物的预洗处理及烘干前的洗涤处理;GDZ10-977型热电直排式干衣机(青岛Haier有限公司),自行改装搭建了织物表面温度及织物质量实时记录测控平台,如图1所示;HT12型台秤(上海香川电子衡器厂);OPI450型红外热像仪(德国欧普士公司);GB/T 4802.3—2008《纺织品 织物起毛起球性能的测定 第 3 部分: 起球箱法》规定的起毛起球评级箱;JSM-5310型扫描电子显微镜(日本电子株式会社);Max 2500PC型X射线衍射分析仪(日本理学株式会社);Pyris 1 TGA型热重分析仪(美国PerkinElmer公司)。

图1 自行搭建的干衣机测试平台Fig.1 Selt-developed equipment for fabric drying

1.3 预处理洗涤及烘干

所有实验分为2步:首先,经过转速为1 000 r/min、漂洗时间为15 min、脱水时间为5 min的单漂洗脱水程序的烘干前洗涤预处理;然后,进行烘干处理。具体参数见表2。

表2 烘干实验程序Tab. 2 Drying parameters

注:实验重复3次,所有实验都是在温度为(20 ± 2)℃、湿度为(65±2)%的恒温恒湿实验室完成。

1.4 测试方法

使用广角Max 2500PC型X射线衍射仪测试烘干后的羊毛纤维结晶度。测试参数为:电压46 kV,电流100 mA,CuKα辐射,λ=15.405 0 nm;扫描范围2θ从3°~80°,步长0.02,扫描速度2(°)/min。玻璃压片,纤维直接测量。用参考文献[10]中结晶度的经验计算公式分析其结晶度变化。

采用Pyris 1 TGA热重分析仪进行热重分析,样品置于氮气流中。氮气流速为20 mL/ min,升温速率为10 ℃/ min,测量温度范围为30~600 ℃。

采用JSM-5310型扫描电子显微镜观察烘干前后的羊毛织物表面形态,加速电压为10 kV。

参照GB /T 4802.3—2008《起毛起球性能的测定 第3部分 起球箱》,测试试样的起毛起球性能。

采用KES-FB织物风格仪测试试样的弯曲刚度。测试前,将裁剪成20 cm×20 cm的实验样品,置于恒温恒湿((20±2)℃、相对湿度(65±2)%)实验室环境下,平衡24 h。

2 结果与讨论

2.1 纤维的结晶度

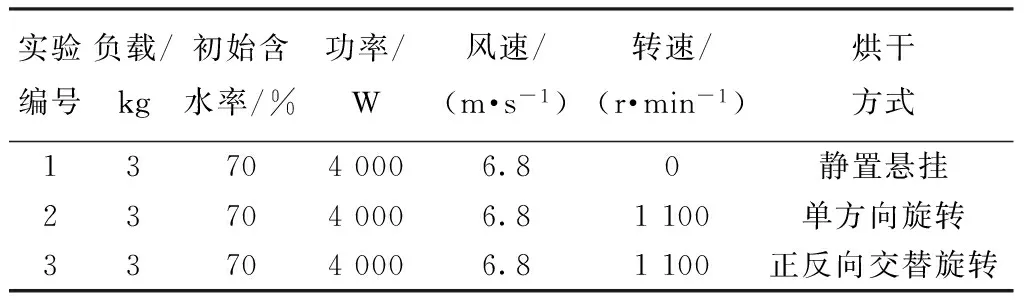

图2 不同烘干方式处理的羊毛织物XRD图Fig.2 X-ray diffraction intensity curves samples under different conditions

图2示出滚筒不同烘干方式对羊毛结晶度的影响。由图可知,经过不同烘干方式烘干的羊毛织物,不会造成其化学成分及大分子构象的变化。这是因为烘干过程中,织物表面的温度都在65C左右。而由羊毛的热重分析曲线可知,羊毛织物在低于80℃失去的质量都是纤维内水的质量,80~120℃时羊毛的大分子链才开始分解,筒内温度没有达到羊毛织物发生分解的温度,因而在烘干环境中羊毛的化学成分及二级结构构象均不会发生变化。这也说明使用干衣机烘干羊毛织物是可行的。结合羊毛的结晶度及相对结晶指数(见表3)可知,不同烘干方式烘干后,羊毛的结晶度会有轻微变化,其中正反向交替旋转烘干后的羊毛结晶度高于单方向旋转烘干后的。这是因为正反向交替旋转烘干时间较短,减少了桶内织物的干摩擦,进而减少了干摩擦对羊毛内部结构的破坏,既阻止了晶粒尺寸的减小,也阻止了结晶区向无定形区转化的可能。

表3 滚筒不同烘干方式下羊毛的结晶度及相对结晶指数Tab. 3 Crystallinity and crystalline index of wool under different conditions %

2.2 热性能分析

图3示出不同烘干方式下羊毛织物的热重分析曲线。图中a、b、c、d依次表示对未烘干、悬挂烘干、正反向交替旋转烘干、单方向旋转烘干织物的热重分析曲线求导后所得的曲线。由图可知,不同烘干方式烘干后的羊毛织物其热学性能变化不大。这主要是因为在所有的烘干方式中,干衣机滚筒内的羊毛织物表面温度均低于65℃(借助OPI450红外热像仪数据),其远低于羊毛起始分解温度(296.16 ℃),不会造成羊毛的热分解。这也说明烘干过程的高湿环境及机械力反复作用不会影响羊毛的热稳定性。在烘干过程所损失的质量,是由纤维吸附水释放导致的。另外,对比3种烘干方式后的羊毛织物发现,相比于静置悬挂烘干和正反向交替旋转烘干,单方向旋转烘干后的羊毛织物质量损失最快、最多。这可能是因为单方向旋转烘干方式的烘干时间最长,烘干过程织物缠绕最严重,摩擦最大,导致羊毛表层鳞片的破坏。

图3 不同烘干方式对羊毛织物热重分析曲线的影响Fig.3 TGA curves of wool fabrics under different conditions

2.3 微观结构分析

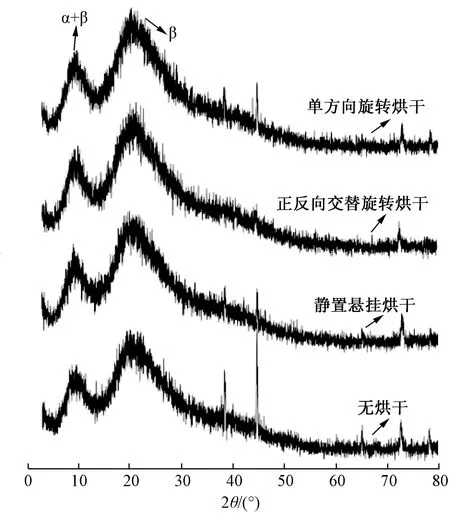

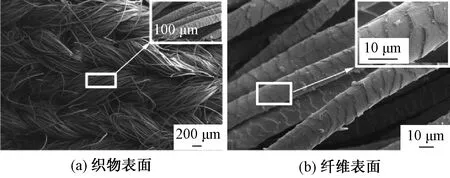

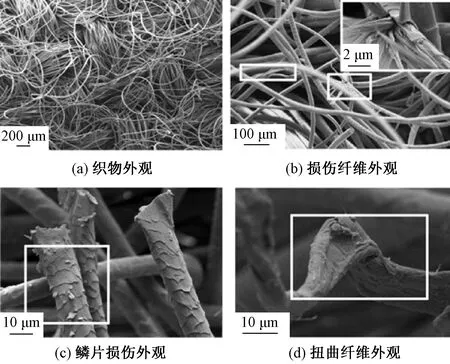

图4~7示出烘干前后羊毛的扫描电镜照片。

图4 未烘干原样Fig.4 Undried wool fabric. (a) Wool fabric appearance; (b) Fiber microstructure

图5 静置悬挂烘干Fig.5 Samples dried by static hang-drying. (a) Wool fabric appearance; (b) Fiber microstructure

图6 单方向旋转烘干Fig.6 Samples dried by single clockwise rotating-drying.(a) Wool fabric appearance; (b) Microstructure of damaged fiber; (c) Microstructure of damaged scale; (d) Microstructure of distorted frber

图7 正反向交替旋转烘干Fig.7 Samples alternating clockwise and counterclockwise rotating-drying. (a) Wool fabric appearance; (b) Microstructure of damaged fiber; (c) Surface of broken fiber; (d) Cross-section of broken fiber

对比发现:静置悬挂烘干对羊毛表面损伤最小;单方向旋转烘干对羊毛损伤最为严重,部分纤维鳞片层剥落、扭曲甚至断裂;而正反向交替旋转烘干,羊毛损伤轻微仅有少量脆断出现。这是因为:1)静置悬挂烘干,纤维没有受到机械力的作用,内部纤维不会滑出织物表面,更不会相互纠缠形成小球;2)织物烘干过程是在高温高湿环境下进行,织物不断缠绕、抛甩、揉搓、撞击桶壁,这种高温低湿环境及机械搅拌为羊毛的定向迁移提供了良好的条件,而羊毛表面的鳞片结构又会阻止迁移纤维回复到原来位置,滞留在织物表面,揉搓成小球,即起毛起球;3)干衣机内的织物烘干是高温高湿且衣物不断摩擦的过程,导致部分纤维在摩擦过程中被抽拔出来,甚至断裂,形成微小的纤维绒毛。绒毛在反复机械外力作用下相互纠缠,形成小球。

另外,与图4示出的烘干前羊毛对比,不同烘干方式会显著影响羊毛织物微观形貌。相比于图4,图6(a)示出的织物表面纱线结构很不清晰,这是由于纱线表面被抽拔出过多纤维形成的毛羽导致纱线清晰度下降;图6(b)~(d)示出的纱线结构变得松散,拔出纤维增多;羊毛纤维表面部分鳞片剥落,部分纤维扭曲甚至轴向劈裂。这是因为单方向旋转烘干时,织物一直顺着一个方向运动,织物一旦纠缠,很难打开,而且随着烘干的进行,纠缠会越来越严重,甚至在烘干结束时,衣物会纠缠成类似于具有一定捻度结构长条状织物,这为抽出纤维的迁移提供了动力,也为纤维的扭曲和断裂提供了良好条件。此外,如果拔出纤维的毛根朝外,因逆鳞片摩擦因数较大,纤维很难退回织物内部,滞留在外面,形成新的或更长的毛羽,导致起毛起球加重(见图6 (b),箭头表示毛根方向)。同时,干衣机桶内的热湿环境使羊毛纤维的弹性模量和扭转模量发生改变,进一步促进纤维的抽拔迁移[11-12]。同时,在烘干过程中,织物在桶内会经受反复摔打、挤压、揉搓以及滚筒施加的摩擦力和离心力的作用,如果受力不当,纤维就会断裂。观察图7(a)可发现,正反向交替旋转烘干,纱线纹理清晰,纱线表面仅有少量被抽拔出来的纤维,羊毛纤维断裂扭曲变形也显著减少。由图7(b)~(d)可知,正反向交替旋转烘干只会造成极少量纤维的脆断,而且这种横向脆断一般是由于织物从高处摔打到底部瞬间受力过大造成的。同时,纤维表面的鳞片结构完整且均匀地排布在纤维表面,没有任何损伤。这是因为正反向交替旋转运动可通过反方向运动抖散开或者极大地缓解由于单方向旋转运动造成的缠绕问题,降低了织物表面的摩擦力,减少了表面毛羽。

2.4 抗起毛起球性能分析

起毛起球性能测试结果显示,滚筒烘干方式显著影响羊毛织物起毛起球性能。静置悬挂烘干时,织物表面抗起毛起球性能最优(3.5级);单方向旋转烘干时,织物表面的抗起毛起球性能(2.0级)明显差于静置悬挂烘干织物;正反向交替旋转烘干,织物表面的抗起毛起球性能轻微下降(3.0级)。这是因为不论单方向旋转烘干还是正反向交替旋转烘干,织物都受到因滚筒转动的离心力、重力及织物间或者织物与桶壁之间的摩擦力的共同作用。在复杂的外力不断作用下,织物极易产生弯曲扭转疲劳,不断累积,致使部分纤维出现断裂,导致纱线结构松散[11]。结合烘干前及不同烘干方式烘干后的织物电镜照片可知,旋转烘干方式可导致织物表面毛羽增多增长,并与周围拔出纤维不断揉搓,形成毛球。在旋转烘干过程中,织物在桶内会经受机械外力反复的挤压、摔打作用,促使纤维头端滑出织物表面,突出纤维相互穿插纠缠及收缩,也促进毛球形成和生长,因此,织物在干衣机内烘干,不论采用何种旋转运动烘干方式,其抗起毛起球性能都低于静置悬挂烘干方式。但是,通过观察不同旋转运动的织物烘干过程发现,正反向交替旋转烘干,缠绕或者扭曲程度明显低于单方向旋转烘干,显著降低了毛羽相互扭结的概率,进而提高了织物表面抗起毛起球等级。

2.5 弯曲刚度分析

不同烘干方式会显著影响烘干后织物的弯曲刚度,其中单方向旋转烘干织物的弯曲刚度下降最多(未烘干试样为0.161 896 cN/cm,单方向旋转烘干试样为0.0412 58 cN/cm),致使织物完全失去了固有的风格[13]。这是因为单方向旋转的烘干时间最长,烘干外力最大,织物在桶内揉搓缠绕次数最多,针织物结构变得松软,故弯曲刚度变化过大,失去原有的硬挺感。结合图6可发现,单方向旋转烘干时织物表面抽拔出的纤维数量最多,纱线结构松散,浮长增加,纱线之间的交织点紧度下降,纤维随机迁移能力增加,纤维间摩擦减小,抱合减弱,进而导致弯曲刚度下降。同时,羊毛织物在烘干过程中,定向排列的鳞片在反复摩擦、揉搓作用下,促使临近纤维发生一定程度的相对滑移,纱线更易弯曲,即弯曲刚度下降。此外,正反向交替旋转烘干(弯曲刚度为0.111 72 cN/cm)与悬挂烘干(弯曲刚度为0.161 7 cN/cm)相比,织物弯曲刚度轻微降低,对织物原有的风格影响不大。结合图7可知,正反向交替旋转烘干模式下织物、纱线的结构几乎没有变化,从而限制了纤维的自由移动,因而,织物的弯曲刚度变化相对较小。

2.6 烘干效率分析

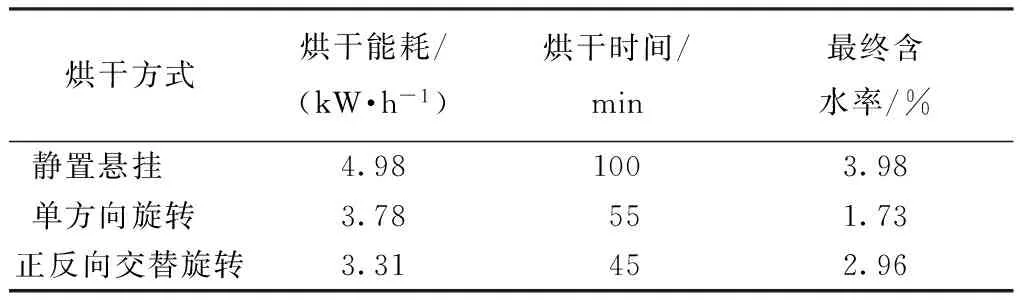

表4示出滚筒烘干方式对烘干效率的影响。由表中数据可知,同样烘干3 kg羊毛织物负载,静止悬挂烘干模式下需要时间和电能最多,单方向旋转烘干需要时间和电能次之,而正反向交替旋转烘干需要时间和电能最少。换言之,相比于单方向旋转烘干,采用正反向交替旋转烘干可节约12.4%的电能和18.1%的烘干时间。这是因为正反向交替旋转模式可最大限度地抖散衣物,增加织物与热气流接触的面积,进而提高了干燥效率。

表4 滚筒烘干方式对烘干效率的影响Tab.4 Drying efficiency of different drying modes

3 结 论

静置悬挂烘干、正反向交替旋转烘干及单方向旋转烘干模式显著影响羊毛织物的起毛起球、羊毛形态及织物力学性能,但不会改变羊毛结构和热稳定性。换句话说,烘干只会造成羊毛织物表观物理性能的变化,不会造成羊毛构象的转变及大分子热分解。此外,本文研究发现3种烘干方式中:单方向旋转烘干模式下损伤最大,羊毛表面鳞片被部分剥离、破坏,纤维表面可见皱缩状沟槽,其纱线表面毛羽较多,织物弯曲刚度显著下降;而正反向交替旋转模式只会造成极少量纤维的脆断,但鳞片结构完整且均匀地排布在纤维表面,没有任何损伤;相比于传统的滚筒单方向旋转方式,采用正反向交替旋转烘干模式可节约12.4%的电能和18.1%的烘干时间。综合考虑,正反向交替旋转烘干模式最适合纯羊毛织物的烘干。本文结论可为后续干衣机程序开发及产品优化提供理论参考,也为羊毛织物日常护理提供指导。

FZXB

[1] 孙浪涛,韦玉辉,董晓东,等. 织物烘干过程及烘干机理的探讨[J]. 毛纺科技, 2016, 44(3):59-62. SUN Langtao, WEI Yuhui, DONG Xiaodong, et al. Discuss about drying process and mechanism of fabric[J]. Wool Textile Journal, 2016, 44(3):59-62.

[2] 李兆君,丁雪梅. 家庭滚筒烘干条件下服装内外在质量变化[J]. 家电科技,2013(S1):7-10. LI Zhaojun, DING Xuemei. The property changes of garments during domestic tumble drying[J]. China Appliance Technology, 2013(S1):7-10.

[3] 周永平. 织物含水率测定与控制[J]. 印染,1978, 12(4):20. ZHOU Yongping. Preparation and control of water content of fabrics[J]. China Dyeing & Finishing, 1978, 12(4): 20.

[4] BRADY P R,任学勤. 毛织物干燥过程中松弛收缩的机理[C]//第二届中国国际毛纺织会议论文汇编(上册).北京:中国纺织总会,1998: 204-208. BRADY P R, REN Xueqin. Relaxation and shrinkage mechanism of wool fabric during drying[C]//Proceeding of the 2ndChina International Wool Textile Conference.Beijing:China Textile Association, 1998: 204-208.

[5] 张尚勇,叶汶祥,康翠珍,等. 羊毛表面性状的微观研究[J]. 武汉科技学院学报,2001,14(3):11-13. ZHANG Shangyong, YE Wenxiang, KANG Cuizhen, et al. Microcosmic research on wool surface character[J]. Journal of Wuhan University of Science and Engineering 2001, 14(3):11-13.

[6] 张晓艳,赵宏. 水洗对毛织物起毛起球性能的影响[J]. 毛纺科技, 2010, 38(10): 46-49. ZHANG Xiaoyan, ZHAO Hong. Effect of washing on fuzzing and pilling property of wool fabric[J]. Wool Textile Journal, 2010, 38(10): 46-49.

[7] 万爱兰,于伟东. 羊毛表面特征对针织物起毛起球的影响[J]. 纺织学报, 2011, 32(12): 28-33. WAN Ailan, YU Weidong. Effects of wool fiber surface characteristic on fuzzing and pilling of knitted fabrics[J]. Journal of Textile Research, 2011, 32(12): 28-33.

[8] AKYOL U, AKAN A E, DURAK A. Simulation and thermodynamic analysis of a hot air textile drying process[J]. The Journal of the Textile Institute, 2015, 106(3): 260-274.

[9] AKYOL U, KAHVECI K, CIHAN A. Determination of optimum operating conditions and simulation of drying in a textile drying process[J].The Journal of the Textile Institute, 2013, 104(2): 170-177.

[10] SEGAL L, CREELY J J, MARTIN J A E, et al. An empirical method for estimating the degree of crystallinity of native cellulose using the X-ray diffractometer[J]. Textile Research Journal, 1959, 29(10): 786-794.

[11] 韦玉辉,丁雪梅,吴雄英. 基于相似理论的干衣机内织物烘干研究[C]//2015年中国家用电器技术大会论文集.北京:中国家用电器协会,2015: 556-561. WEI Yuhui, DING Xuemei, WU Xiongying. Research on fabric drying within the dryer based on similar theory[C]//Proceedings of 2015 China Household Electrical Appliances Technology Conference. Beijing:China Household Electrical Appliances Association, 2015: 556-561.

[12] 胡维维,丁雪梅,吴雄英,等. 家庭滚筒干衣机加热丝功率对机织物外观平整性的影响[C]//2015年中国家用电器技术大会论文集. 北京:中国家用电器协会,2015: 655-660. HU Weiwei, DING Xuemei, WU Xiongying, et al. Effect of the heater power on smoothness appearance of woven fabrics during domestic tumble drying[C]//Proceedings of 2015 China Household Electrical Appliances Technology Conference. Beijing: China Household Electrical Appliances Association, 2015: 655-660.

[13] NAYLOR G R S. Effect of relative humidity on the pilling of wool knitwear[J]. Textile Research Journal, 1988, 58(10): 615-618.

Influence of rotating-drying model on properties of wool fabric dried in domestic dryer

WEI Yuhui1,NING Lin1,WU Xiongying2,DING Xuemei1,3

(1.Fashion·ArtDesignInstitute,DonghuaUniversity,Shanghai200051,China;2.ShanghaiEntry-ExitInspectionandQuarantineBureau,Shanghai200135,China;3.KeyLaboratoryofClothingDesign&Technology(DonghuaUniversity),MinistryofEducation,Shanghai200051,China)

In view of the problem whether pure knitted wool fabrics can be dried in a dryer or not, influences of hang-drying model, single clockwise direction rotating-drying model and alternating clockwise and counterclockwise rotating-drying model on pilling of pure knitted wool fabrics were investigated by pilling tester, scanning electron microscopy, X-ray diffraction and Kawabata Evaluation System for Fabric (KES-FB).The results show that pilling and morphology of wool fiber are significantly affected by the direction of rotating. In addition, different rotating-drying models only damage in pilling and microstructure of fiber instead of the wool fiber chemical composition and molecular structure. The drying maximum damage is obtained under clockwise direction rotating condition, the surface scales of wool fibers are partially cleaved, some grooves generate on the surface, and surface hairiness increases.Bending stiffness decreases significantly. Combined with the drying energy consumption and drying time, alternating clockwise and counterclockwise rotating-drying model is optimal for pure wool fabric.

drying abrasion;drying;wool fabric;pilling;fracture;distortion

10.13475/j.fzxb.20160802906

2016-08-15

2017-04-11

东华大学博士生创新基金委资金支持项目(CUSF-DH-D2016067);东华大学非线性研究所支持项目(15D110926)

韦玉辉(1988—),女,博士生。主要研究方向为纺织品烘干。丁雪梅,通信作者,E-mail: fddingxm@dhu.edu.cn。

TS 976.13

A