一种新型多工位分步自动装压药系统设计

刘 洋,徐志刚,郭立新,刘 哲,尹 猛

一种新型多工位分步自动装压药系统设计

刘 洋1,2,徐志刚2,郭立新1,刘 哲1,2,尹 猛2

(1.东北大学机械工程与自动化学院,辽宁沈阳,110819;2.中国科学院沈阳自动化研究所,辽宁沈阳,110179)

为解决火工品压药过程中劳动强度大、生产不安全、生产效率低等问题,设计了可针对多产品型号的一种新型多工位分布自动装压药系统,详细阐述其系统流程、结构原理、设计过程和控制系统,为全自动连续循环装压药生产提供了一种新思路。

火工品;装压药设备;自动化;生产;安全

火工品在是导弹中不可缺少的重要零件,如果火工品出现质量问题会造成巨大的经济损失。压药作为火工品生产过程中最关键的工艺之一,是保证火工品质量、可靠性的关键因素[1]。目前,国内火工品生产的自动化程度低,仍有很多采用手工作业。压药压力、加压速度等重要的工艺参数受人为因素影响较大,难以保证产品的质量和一致性[2-3]。

现在我国对于产品安全生产提出了更高的要求,对于如何提高火工品压药过程的自动化程度早已成为了一个热点课题。为了提高压药设备的自动化程度,笔者设计了安全性和生产效率更高的一种自动装压药设备,满足了实际生产要求,并已成功使用。

1 自动装压药系统总体设计

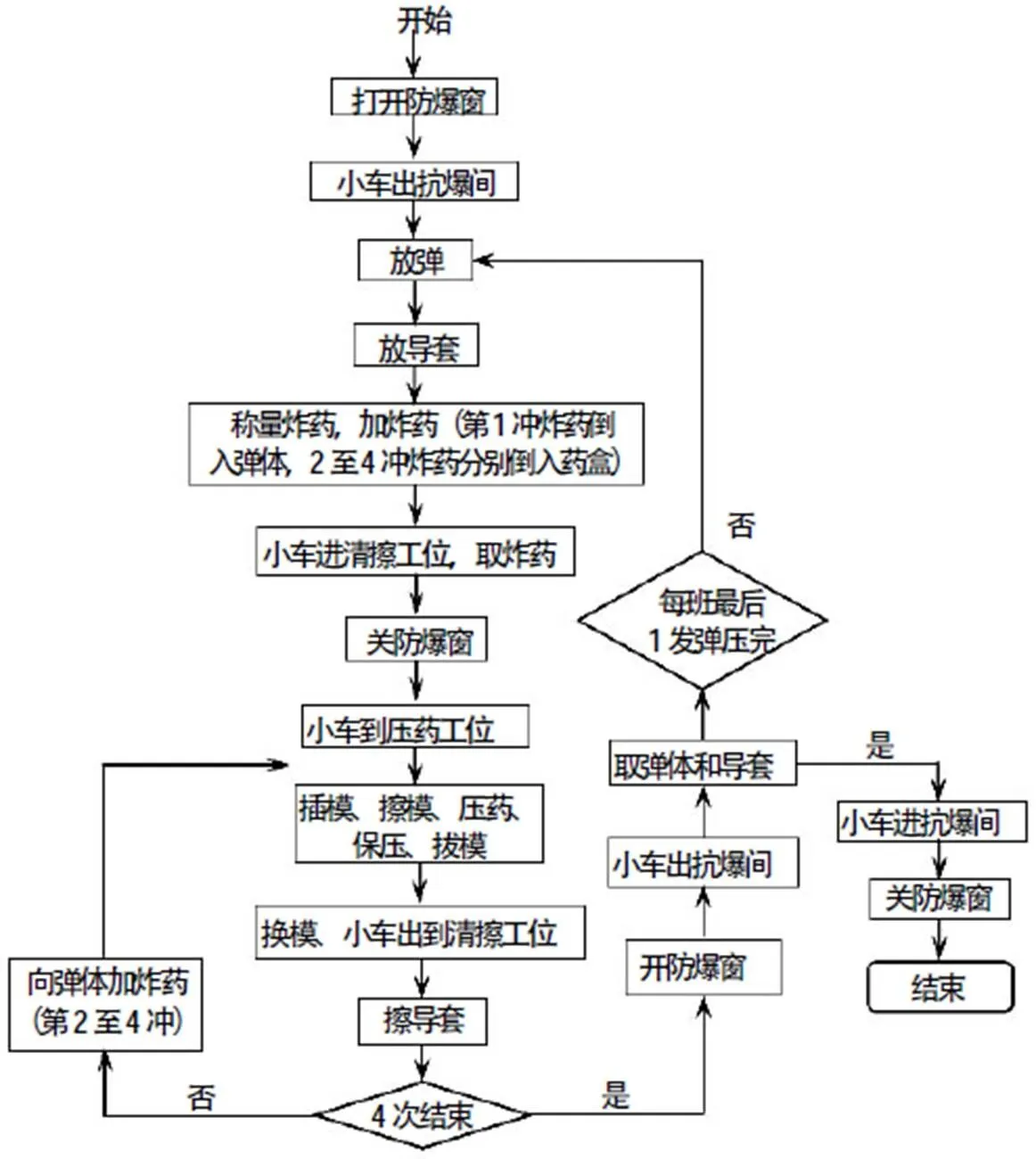

根据实际要求,对火工品生产流程进行分析,确定的系统流程如图1所示。

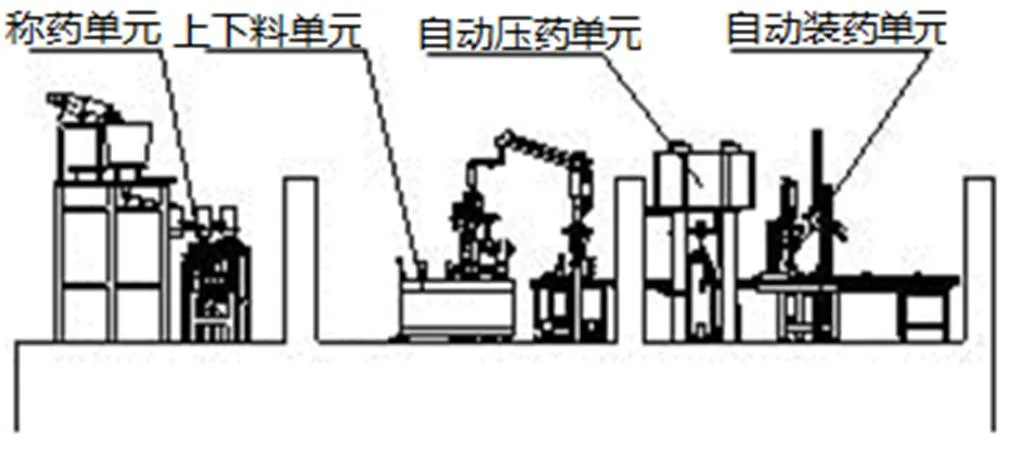

全自动装压药设备主要由自动称药单元、自动上下料单元、自动装药单元、自动压药单元、监视系统和控制系统组成。设备的设计和制造从总体进行综合考虑和平衡,应做到工艺布局合理,使用可靠、安全,能满足产品工艺要求。为了安全性考虑,设备中有相对运动的机构和零件,全部采用黑色金属与有色金属的搭配,以提高耐磨性及避免产生火花,所有的现场设备采取防静电措施。整机采用柔性化设计,更换产品时通过调用程序和对上下模具进行调整更换即可满足不同产品生产需要。设备具有良好的人机交互界面,可根据需要进行参数设定、故障诊断和自检功能。控制系统除能根据工艺流程完成各工序的全线联动外,还能对各工序进行手动或点动控制。设备出现故障时,具有回原点功能。系统布局如图2所示。

图 1 系统流程图

图2 自动装压药系统布局图

2 系统关键单元设计

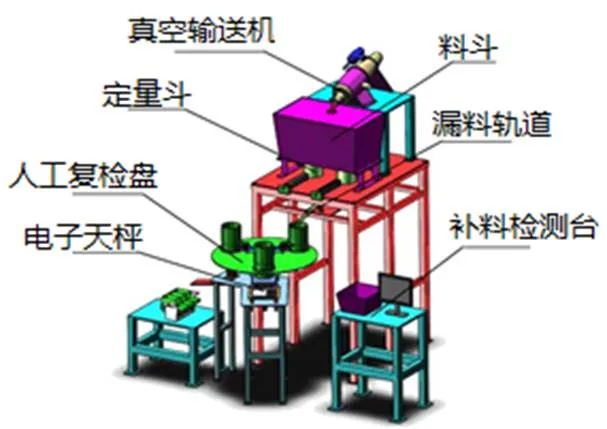

2.1 自动称药单元

自动称药单元在装药间,装药后,人工将药盒装在传输小车上。该单元包括真空输送机、药粒粗称装置、人工复检转盘。由于药粒称量精度要求较高(高于万分之五),全自动化称量技术很难保证精度和效率,所以该专机采用自动粗称、人工复检、自动加注的工作模式,其设计方案如图3所示。

图3 称药机

药粒称量装置由架体、料斗、定量斗、气动插板和漏料轨道组成。粗称采用容积法[4],料斗的料每次装满定量斗后上层气动插板关闭分割料斗和定量斗,使定量斗里的药粒体积固定(略小于每次所需药量),下层气动插板打开,药粒沿轨道漏下至复检装盘上的空料盒。复检转盘共有3个工位,每个工位均放置可脱离式料盒。第1个工位为接料位,空料盒在此接满从粗称装置漏料轨道上下落的药粒;第2个工位为复检工位,此工位的高精度电子天平上升将料盒顶起,人工根据天平读数添加药粒至合格;第3个工位为加料工位,料盒下方的插板打开,药粒沿轨道被加注在托盘上的药桶内。定量斗可以根据不同产品所需药量的不同而更换。

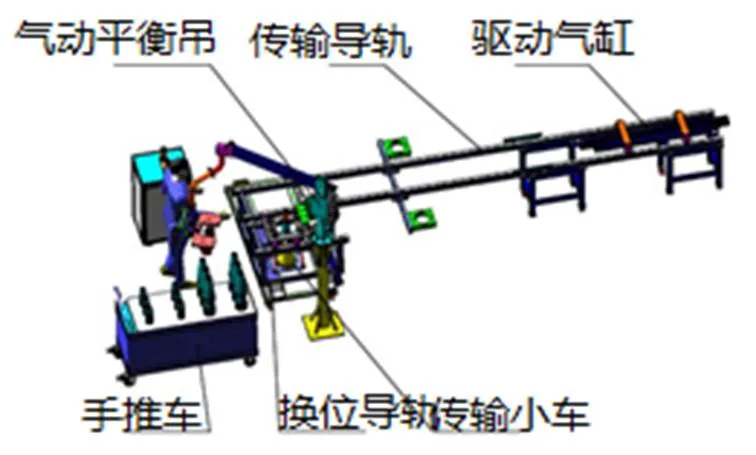

2.2 自动上下料单元

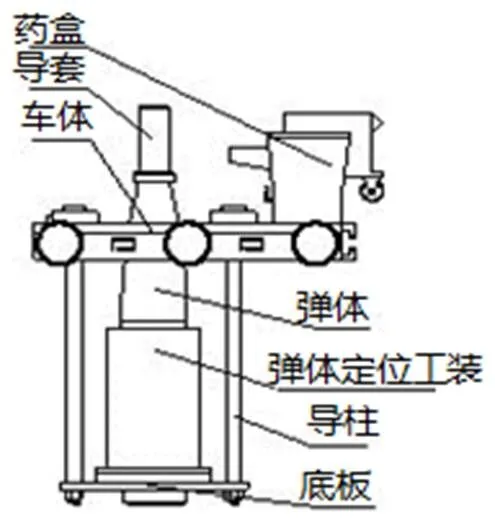

自动上下料单元由手推车、气动平衡吊、换位轨道、传输轨道、传输小车、驱动气缸组成,其组成如图4所示。

图 4 自动上下料单元

图4中换位导轨可与轨道对接,其作用主要是防止操作人员在工作时正对防爆窗。传输小车中有可更换夹具,适用于不同型号的弹体,小车承载能力不小于50kg。托盘通过导杆悬挂在小车中,可沿导杆在竖直方向运动,托盘对弹体有精确定位。药盒在传输小车上有定位销,以便固定药盒。传输小车结构如图5所示。运弹小车有3个工位:压药位、装药位和人工操作位,装药位包含擦导套的工位。传输小车的驱动元件安装在传输轨道上,各工作位置由两个串联的气缸(行程分别为1 200mm和1 600mm)驱动进行切换。

图5 传输小车

2.3 自动装药单元

自动装药单元由换位料斗、自动擦套装置、自动加药装置组成。换位料斗和擦导套装置同时安装在可Y向移动的基板上。自动擦导套装置用于每次压药后对漏斗口的残药进行清理。工作时应定期对毛刷进行人工清理。擦导套的工装可根据产品不同进行更换。该工装有直线运动和旋转运动两个自由度组成,其驱动由气缸和电机组成,其结构如图6所示。

图6 自动擦导套装置

擦导套装置工作原理:每次压药完成,小车到达擦导套位,擦导套单元工作。首先对导套进行定位,用气缸压住导套,既可防转也可防止在擦头提升时导套会受影响。然后升降气缸运动下降到位,通过摆动运动对导套进行清理,清理结束后擦头返回初始位置。擦头采用圆柱形结构,工作时末端保持在导套以外,以免清擦过程中可能会有异物掉入导套中。

根据工艺要求,弹体要最多进行4次压药。加药装置用于每次压药后,按顺序向弹体中加药,准备下一次压药。加药装置横跨在传输系统上方,使用型材焊接,结构稳定,保证了与传输小车结合时定位准确。药盒在小车上有定位销,加药装置与药盒结合时也采用定位销相互定位,这样可以保证在小车出抗爆间前能准确将药盒放回小车上的原位。每发弹体第1次到达擦导套位时,加药装置将小车上的药盒抬起,药盒后有推动气缸可以使药盒翻转一定角度,使炸药从药盒倒入漏斗,顺着漏斗口注入弹体。为了防止药盒和漏斗中有残留药体,药盒和漏斗都分别加了振动气缸,并且药盒内表面光滑边角采用圆弧过渡,药盒材料选用1Cr18Ni9Ti。药盒的最大单冲加药量为1 200cm3。加药装置的结构如图7所示。

图7 自动加药装置

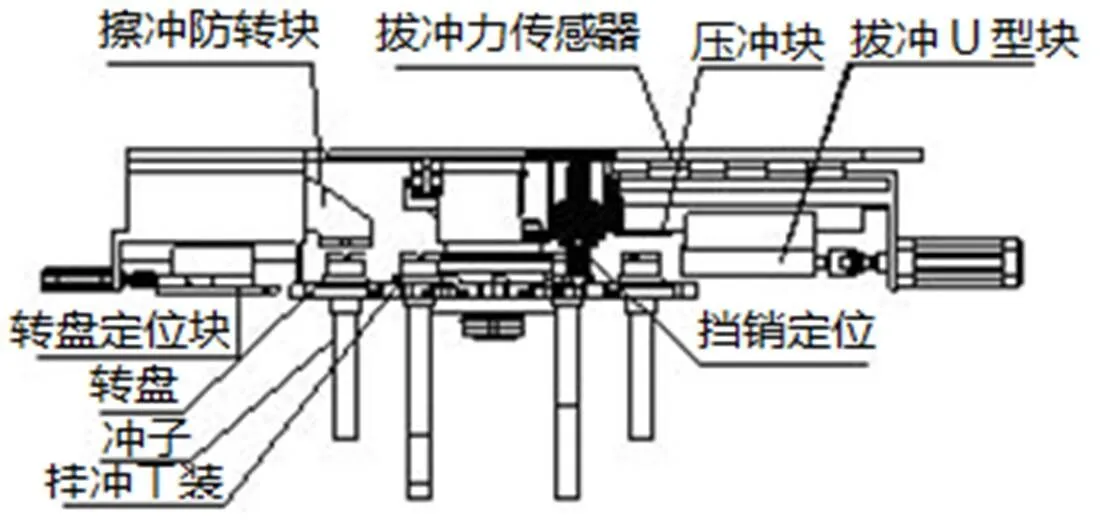

2.4 自动压药单元

自动压药单元包括500t压机、换冲转盘、拔冲装置、擦冲装置。换冲转盘用于选送每次压药所需的冲子。擦冲装置用于清理冲子上的药体,擦冲筒内有弹性器件,可适应不同长度冲子,并配有吸尘器,可进行每日的浮药清理。换冲转盘靠气缸驱动,有6个工位,可放置多种针对不同产品的不同长度的冲子,如图8所示。转盘的定位原理:先依靠单边开口的挡块和带弹性的挡销定位,然后靠转盘定位块将转盘锁紧。压药时压冲块顶住冲子,同时,擦冲装置也在工作,冲子上有十字沟槽,与防转块配合防止冲子随擦头旋转。由于冲子与导套间隙很小,在压入过程中导套中原有气体排出时容易引起导套相对弹体发生向上窜动,在冲子插入导套时拔冲装置压紧导套,拔冲时拔冲U型块由气缸驱动,伸出并托住冲子,压机滑块上移将冲子拔出,为了测量拔冲力大小,增加6个力传感器。

图8 换冲转盘

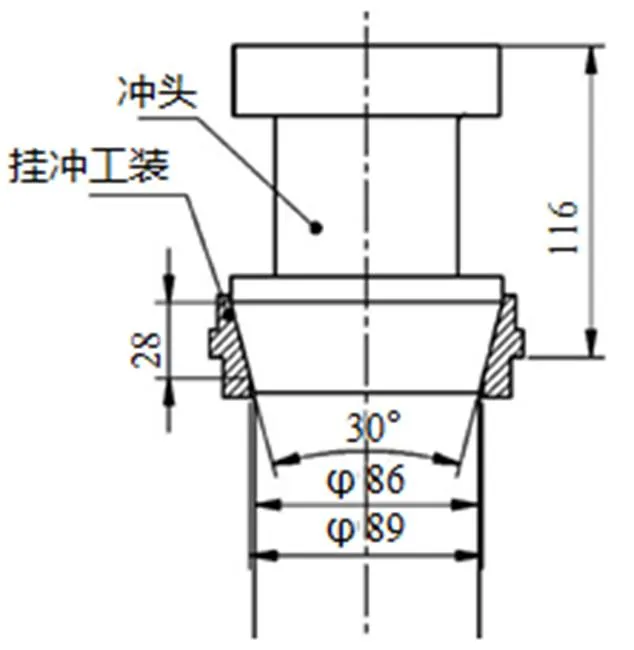

在压药过程中,冲子需要与导套对中,由于气缸行程误差为0~2mm,所以需要冲子与导套是柔性对中。本设计中挂冲工装和冲子圆锥配合,在导向部分有一定间隙,导套内径有圆倒角,当压药时冲子接触到导套时,冲子上窜,冲子顺着导套的倒角滑入导套,当冲子和导套完全对中后冲子上端顶住压冲块,完成压药动作。在拔冲后需要在换冲转盘上能够快速自动回正。挂冲工装应选择合理的尺寸,防止冲子在工装上受到的水平方向约束力较小,在转盘急起急停的过程中冲子的状态发生改变且无法回位。因此,设计了如图9所示的结构。

图9 挂冲工装

图9中工装和冲头结合圆锥面的角度为30°,可以增大冲头受到的水平方向的约束力,并且在冲头晃动时更容易恢复到竖直状态。工装和冲头结合圆锥面的导向长度约28mm(3种型号的产品略有不同,但均在26~28mm),目的也是使冲头更容易保持竖直状态,以及产生晃动后迅速回位。在加工过程中保证工装和冲头结合圆锥面的表面粗糙度,减小它们之间的摩擦系数,使冲头在晃动后更容易回位。安装过程中调节转盘驱动气缸的节流阀,使转盘的启停尽量柔和,从而减小冲头的晃动。

3 控制系统

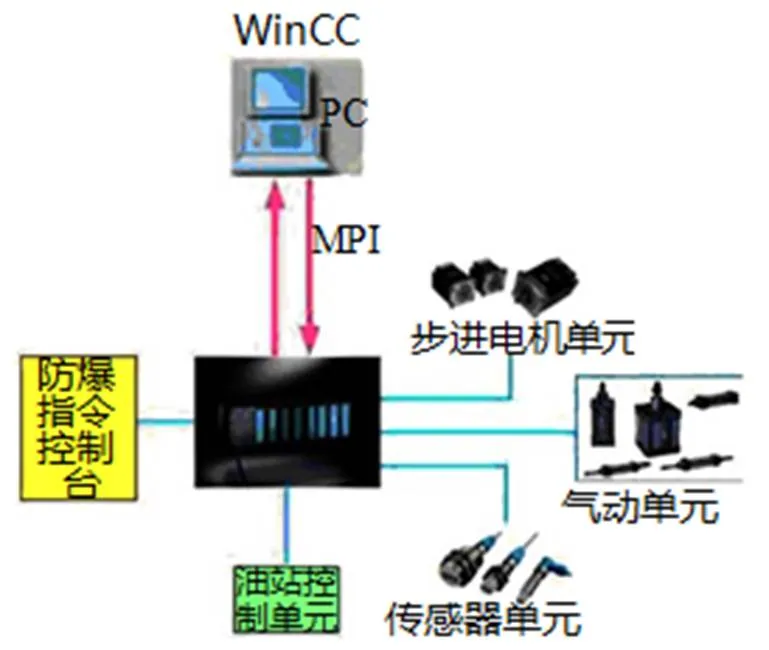

本控制系统采用SIEMENS公司的S7-300系列可编程控制器,采用315-2DP型CPU实现控制系统的高速数据处理,并且提供PROFIBUS-DP、MPI总线接口。SIMATIC S7-300可编程序控制器采用模块化结构设计。各单独的模块之间可以组合以用于扩展,抗干扰的能力强。上位机通过工控机辅以西门子组态软件WINCC,可以输入系统运行必要的参数,实时显示系统各部分的状态,并提高系统诊断和故障排除速度,使操作者直观地通过图形控制监视系统。

控制系统(见图10)通过S7-300 系列PLC控制以下几个部分,其中主要包括油站控制单元、防爆指令单元、现场传感器、步进电机驱动单元、气缸驱动单元,同时,通过MPI总线协议与上位机之间进行数据交换。

图10 控制系统框图

4 结语

本研究开发了一种新型多工位分步自动装压药系统。原生产过程是人工结合压机进行压药,劳动强度大,装药精度不高。所研制的多工位分步自动装压药系统能够实现在抗爆间外一次称量,抗爆间内多步自动压装成型,可进行自动循环连续压药生产。

压药过程实现了各装药压力的实时监测与协调控制,保证压力精度,避免压力过大将药剂引爆,或压力过小而使产品不合格,确保了“机”的安全。压药实现了完全自动化生产,达到了抗爆间内外完全人机隔离,并且选用的是防爆元器件,实现了“人”的安全。该分步自动压药系统在实现本质安全生产的同时将压药生产效率提高了近两倍,合格率达到了99%以上。

[1] 吴学易.双向压药工艺在传爆药柱生产中的应用[J].火工品, 1996(4):7-12.

[2] 张学舜,毕可俊,张胜,吕仙阳.火工品压药设备机电一体化研究[J]. 火工品,2001(3):13-15.

[3] 裴晋平.粉体真空输送在固体制剂生产中的应用[J]. 医药工程设计, 2009, 30(1): 17-21.

[4] 何川,孔淼,刘彬.传火药柱自动化装压药设备[J].兵工自动化,2016(10):91-93.

Design on A New Type of Multi Station Automatic Filling and Pressing System for Explosive

LIU Yang1,2, XU Zhi-gang2,GUO Li-xin1,LIU Zhe1,2,YIN Meng2

(1.College of Mechanical Engineering and Automation, Northeastern University, Shenyang,110819; 2. Shenyang Institute of Automation, Chinese Academy of Sciences, Shenyang, 110179)

In order to reduce the labor intensity and improve the safety and the efficiency of the loading process for initiating explosive device, a new type of multi station automatic filling and pressing system, which can be used for different types of products, was developed. The system structure, principle, design process and control system were described in detail. This paper provides a new idea for the automatic continuous circulation filling and pressing production for explosive.

Initiating explosive device;Filling and pressing machine;Automatic;Production;Safety

1003-1480(2017)03-0057-04

TJ450.5

A

10.3969/j.issn.1003-1480.2017.03.015

2017-03-29

刘洋(1991 -),男,在读硕士研究生,主要从事高端武器系统智能制造研究。