稠油乳化降黏剂FPESS的合成及性能

张 乐,黄良仙,李 婷,李顺琴

(陕西科技大学 化学与化工学院,陕西 西安 710021)

稠油乳化降黏剂FPESS的合成及性能

张 乐,黄良仙,李 婷,李顺琴

(陕西科技大学 化学与化工学院,陕西 西安 710021)

为了降低稠油黏度,改善稠油流动性,以α-ω含氢含氟硅油、烯丙基环氧基聚醚、KHSO3等为原料,经硅氢加成,磺化反应制得一种磺酸盐型氟硅表面活性剂(FPESS);采用FTIR和1H NMR技术对其结构进行了表征,测定了FPESS的表面张力,考察了油水质量比、FPESS含量、乳化时间、碱含量等对降黏效果的影响。实验结果表明,FPESS溶液的临界胶束浓度为2.0 g/L,表面张力21.02 mN/m;在油水质量比8∶2、FPESS含量0.40%(w)、乳化时间30 min、碱含量0.040%(w)的最佳条件下,稠油的降黏率达到96.35%,FPESS与碱组成的降黏体系的耐盐、耐温性好。

磺酸盐;氟硅表面活性剂;降黏剂;稠油乳化降黏

中国稠油资源约为2.5×1010t,占石油总资源量的28%。目前已探明的稠油可采储量约为1.2×109t,稠油中富含胶质和沥青质,黏度高、密度大、流动性差、给开采和集输带来很大困难。降低稠油的黏度,改善稠油流动性是解决稠油开采与集输的关键[1-2]。稠油降黏的方法主要有加热降黏、掺稀降黏、改质降黏、乳化降黏、油溶性降黏、微生物降黏、微波降黏等[3-10]。加热降黏能耗大,掺稀降黏受到稀油来源的限制,改质降黏催化剂筛选困难,油溶性降黏剂开发难度大,降黏率不高。乳化降黏因其应用范围宽、工艺简单、成本低、加剂量少、降黏效果明显等优点而受到广泛关注[11-13]。

氟表面活性剂具有耐高温和高表面活性的特点,可用作稠油降黏剂[14]。王大喜等[15]合成了氟聚醚酰胺磺酸钠稠油降黏剂,该降黏剂具有耐高温、高表面活性和用量少等优点。陈慧卿等[16]制得氟碳表面活性剂降黏体系,该体系对河南油田不同区块的不同黏度的稠油在30~70 ℃、pH = 3~11范围内的降黏率均可达到95%以上。含氟聚硅氧烷的主链结构为柔顺的有机硅链、侧链为性质稳定且表面张力极低的有机氟链,该聚合物是在有机硅的基础上,结合含氟材料技术发展起来的性能更优异的新材料,具有低表面张力、耐高低温性、耐候性、耐腐蚀性、抗盐、化学性质稳定等优点[17-19],将其应用于稠油降黏,能大大提高稠油的降黏效果。秦永宏等[20]合成了一种抗高温降黏剂硅氟共聚物(SF),SF具有低表面能、相容性好、抗高温等优点。

本工作制备了一种磺酸盐型氟硅表面活性剂(FPESS)作为稠油乳化降黏剂,采用FTIR和1H NMR技术对其结构进行了表征;研究了油水质量比、FPESS含量、乳化时间、碱含量等对降黏效果的影响及FPESS与碱组成的降黏体系的耐盐性、耐温性。

1 实验部分

1.1 试剂及仪器

α-ω含氢含氟硅油(FPHS):陕西科技大学有机硅课题组;烯丙基环氧基聚醚(APEE-550):M =550 g/mol,工业品,常州纤染助剂有限公司;KHSO3∶AR,山东西亚化学工业有限公司;异丙醇、无水乙醇:AR,天津市科密欧化学试剂有限公司。

VECTOR-22型傅里叶变换红外光谱仪、AdvanceⅢ400 MHz型核磁共振波谱仪:德国布鲁克公司;JK99C-型全自动张力仪:上海中晨数字技术设备有限公司;WAY型阿贝折光仪:上海申光仪器仪表有限公司;DV-3+PRO型数字式黏度计:上海尼润智能科技有限公司;DC-0506低温恒温槽:上海菁海仪器有限公司。

实验用油为陕北某采油厂原油,黏度2 168.5 mPa·s(20 ℃),密度0.841 6 g/cm3,API°35.8,胶质含量18.39%(w),沥青质含量5.91%(w),饱和烃含量75.15%(w),酸值(以KOH计)0.04 mg/g,C含量82.21%(w),H含量12.94%(w),N含量0.72%(w),S含量0.28%(w)。

1.2 实验方法

1.2.1 环氧基聚醚改性FPHS的合成

按n(Si—H)∶n(C===C)=1∶1.08,将FPHS、APEE-550、异丙醇(占单体总质量的30%)加入装有搅拌器、温度计、回流冷凝管的四口烧瓶中,通N2,搅拌20 min,加热升温至80 ℃,滴加铂催化剂(以铂计,占单体质量的0.004%),控温80℃反应3 h。减压蒸馏除去溶剂,冷却,得淡黄色透明液体,即为环氧基聚醚改性含氟硅油(FPES),黏度为81.2 mPa·s,折光率(nD25)为1.414 5,反应方程见式(1)。

1.2.2 FPESS的合成

将FPES与KHSO3按n(环氧基)∶n(KHSO3)= 1∶1.2加入装有搅拌器、温度计、回流冷凝管的三口烧瓶中,再加异丙醇和蒸馏水(分别占单体质量的30%和20%),搅拌升温至60 ℃,控温反应6 h后减压蒸馏除去溶剂,再加适量无水乙醇作沉降剂除去未反应的KHSO3,静置、过滤、滤液减压蒸馏除去沉降剂,得无色透明液体,即为FPESS,黏度为21.9 mPa·s,折光率(nD25)为1.399 5,反应方程见式(2)。

1.3 结构表征

采用红外光谱仪进行FTIR测试,KBr涂膜法制样。采用核磁共振波谱仪进行核磁测试,溶剂为CDCl3,内标为四甲基硅烷。

1.4 性能测试

采用吊片法,将FPESS配制成一定质量浓度的水溶液,用全自动张力仪测定试样的表面张力。采用阿贝折光仪测定试样的折光率。采用数字式黏度计测定试样的黏度。

参照Q/SHCG 65—2013[21]稠油降黏剂技术要求测定降黏率。称取一定质量的稠油于烧杯中,加入一定质量分数的FPESS溶液,搅拌混匀乳化,用黏度计测定黏度,降黏率(f)按式(3)计算。

f =(μ0- μ)/μ0×100% (3)

式中,μ0为稠油的原始黏度,mPa·s;μ为加降黏剂后稠油乳状液的黏度,mPa·s。

2 结果与讨论

2.1 产物结构表征

2.1.1 FTIR表征结果

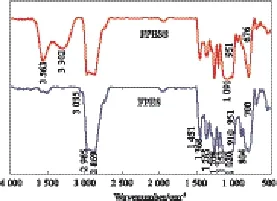

FPES和FPESS的FTIR谱图见图1。由图1可看出,FPES在2 965~2 869 cm-1处出现了—CH3和—CH2—的伸缩振动峰;1 451~1 434 cm-1处出现了—CH3和—CH2—的弯曲振动峰;1 265 cm-1和804 cm-1处出现了—Si(CH3)2和—Si—CH3的伸缩振动峰;700 cm-1处出现了Si—C键的伸缩振动峰;1 368 cm-1和1 208 cm-1处出现了C—F键的伸缩振动峰;1 153~1 020 cm-1为聚醚链中的C—O—C键的伸缩振动峰与聚硅氧烷中Si—O—Si键的伸缩振动峰发生了重叠;1 451 cm-1和951 cm-1处出现了聚醚链中的— C2H4O和— C3H6O的特征峰;3 035 cm-1和910 cm-1处出现了环氧基的特征峰;2 128 cm-1和1 640~1 645 cm-1处未出现Si—H键和CH2==CH—的伸缩振动峰,说明APEE-550和FPHS发生了硅氢加成反应。与FPES相比,FPESS在3 563~3 302 cm-1处出现了反应生成的—OH的振动峰;1 091cm-1处出现了—SO3K的伸缩振动峰;676 cm-1处出现了C—S键的伸缩振动峰;3 035 cm-1和910 cm-1处环氧基的特征峰消失,说明FPES中的环氧基与KHSO3发生磺化反应,成功制备得到了FPESS。

图1 FPES和FPESS的FTIR谱图Fig.1 FTIR spectra of FPES and FPESS.

2.1.2 NMR表征结果

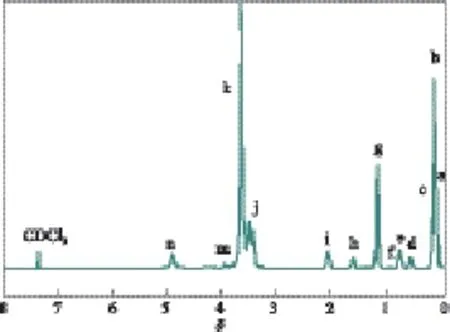

FPESS的1H NMR谱图见图2。由图2可见,FPESS主要峰的化学位移(δ)归属如下:0.03(aH),0.06(bH),0.08(cH),0.57(dH),0.72(eH),0.91(fH),1.15(gH),1.58(hH),2.05(iH),3.48(jH),3.65(kH),3.94(mH),4.90(nH),δ = 7.31为CDCl3溶剂峰。

图2 FPESS的1H NMR谱图Fig.2 1H NMR spectrum of FPESS.

FTIR和1H NMR的表征结果表明,FPHS与APEE-550发生了硅氢加成反应,FPES与KHSO3发生了磺化反应,FPESS的制备成功。

2.2 FPESS的表面张力

FPESS的表面张力(γ)与其质量浓度(ρ)的关系曲线如图3。由图3可知,γ~lgρ转折点即为FPESS的临界胶束浓度(cmc),其cmc为2.0 g/L,此时的表面张力为21.02 mN/m,说明FPESS在质量浓度很低时可显著降低水的表面张力,具有优良的表面活性。因为FPESS分子中含有疏水基团—CH2CH2CF3和—CH3,柔软的硅氧烷链与水分子间的氢键作用使其平铺在水平面上,亲水的聚醚链和磺酸基伸向水中,而甲基和氟烃基伸向空气且密集有序排列在气-液界面上,使溶液具有更低的表面能。

图3 FPESS的质量浓度与其水溶液表面张力的关系Fig.3 Relationship between the mass concentration(ρ) and surface tension(γ) of the FPESS water solution.

2.3 FPESS的降黏性能

2.3.1 油水质量比

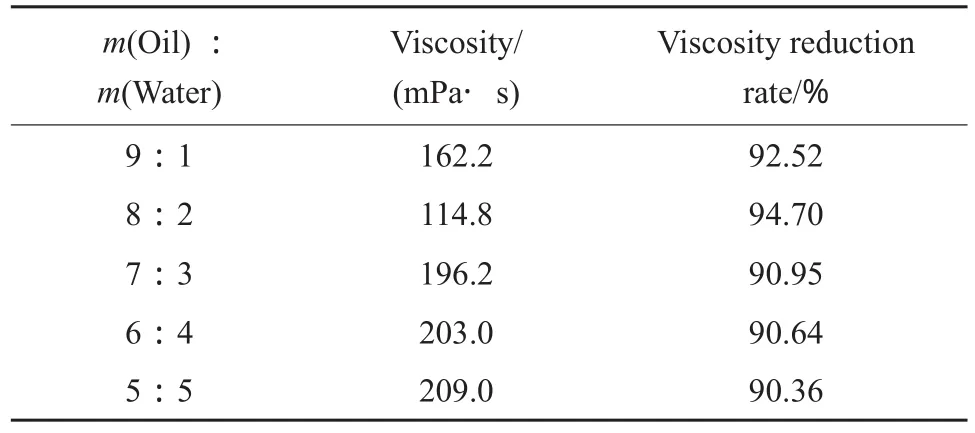

不同油水质量比时稠油乳状液的黏度变化见图4,降黏率见表1。

图4 不同油水质量比时稠油乳状液的黏度变化Fig.4 Viscosity changes of heavy oil emulsions with different oil-water ratio.Reaction conditions:m(heavy oil)=20 g,w(FPESS)=0.40%,emulsifying time 30 min.m(Water)∶m(Oil):● 9∶1;■ 8∶2;▲ 7∶3;▼ 6∶4;◆ 5∶5

由图4和表1可知,不同油水质量比的降黏率均在90%以上,油水质量比分别为7∶3,6∶4,5∶5时的降黏率低于9∶1和8∶2时的降黏率,油水质量比为8∶2时的降黏率最高。由图4还可看出,稠油乳状液随剪切速率的增大,黏度逐渐降低,最后趋于稳定。FPESS具有疏水基团和亲水基团,能有效降低油水界面张力,在油水界面发生吸附形成界面膜,防止液滴之间相互聚并,使乳液颗粒分散均匀稳定。随油水质量比的减小,含水量增加,相接触表面积增加,液滴间的相互作用增强,发生相对碰撞和滑移,导致黏度有所上升[22]。最终确定最佳油水质量比为8∶2。

表1 不同油水质量比时稠油乳状液的黏度与降黏率Table 1 Viscosity and viscosity reduction rate of the heavy oil emulsions with different oil-water ratio

2.3.2 FPESS含量

不同FPESS含量时稠油乳状液的黏度变化见图5,降黏率见表2。

图5 不同FPESS含量时稠油乳状液的黏度变化Fig.5 Viscosity changes of the heavy oil emulsions with different FPESS concentration.Reaction conditions:m(heavy oil)=20 g,m(oil)∶m(water)= 8∶2,emulsifying time 30 min.w(FPESS)/%:● 0.05;■ 0.10;▲ 0.20;▼ 0.40;◆ 0.80

由图5和表2可知,随FPESS含量的增加,乳状液的黏度降低,降黏率升高,FPESS含量大于0.40%(w)时,降黏率不再变化。由于FPESS含量很低时,乳状液中的表面活性物质较少,界面上吸附分子较少,界面膜的强度较差,胶质、沥青质的活性占优势,油水不能完全形成O/W型乳状液;随着FPESS含量的增加,FPESS分子在界面上吸附增多,并趋于紧密定向排列,界面上的胶质、沥青质分子逐渐被FPESS分子取代,并且磺酸基的静电排斥作用增强,聚结阻力增大,使得界面膜强度增大,乳状液向O/W型转变,体系黏度不断降低;当FPESS含量增大到一定程度后,此时界面膜吸附到达饱和,体系形成较为均一的O/W型乳状液,黏度由连续水相决定,几乎不再变化[23]。所以确定FPESS的最佳含量为0.40%(w)。

表2 FPESS含量不同时稠油乳状液的黏度与降黏率Table 2 Viscosity and viscosity reduction rate of the heavy oil emulsions with different FPESS concentration

2.3.3 乳化时间

不同乳化时间时稠油乳状液的黏度变化见图6,降黏率见表3。

图6 不同乳化时间时稠油乳状液的黏度变化Fig.6 Viscosity changes of the heavy oil emulsions in different emulsifying time.Reaction conditions:m(heavy oil)=20 g,m(oil)∶m(water)= 8∶2,w(FPESS)=0.40%.Emulsifying time/min:● 10;■ 20;▲ 30;▼ 40;◆ 50

由图6和表3可见,乳化时间较短时,乳化程度低,含有部分未乳化的油相,黏度较大;随着乳化时间的延长,乳化程度提高,黏度降低,降黏率升高;当乳化时间大于30 min时,黏度基本不变,其降黏率变化不大,此时,油水乳化已充分。所以最佳的乳化时间为30 min。

表3 不同乳化时间时稠油乳状液的黏度与降黏率Table 3 Viscosity and viscosity reduction rate of the heavy oil emulsions in different emulsifying time

2.3.4 碱含量

稠油中含有大量的酸性物质,如脂肪酸、环烷酸,焦质酸和沥青酸,加入碱后这些酸性物质变成具有表面活性剂的物质[24]。Na2CO3含量不同时稠油乳状液的黏度变化见图7,降黏率见表4。

图7 Na2CO3含量不同时稠油乳状液的黏度变化Fig.7 Viscosity changes of the heavy oil emulsions with different sodium carbonate concentration.Reaction conditions:m(heavy oil)=20 g,m(oil)∶m(water)= 8∶2,w(FPESS)=0.40%,emulsifying time 30 min.w(Na2CO3)/%:● 0.005;■ 0.010;▲ 0.020;▼ 0.040;◆ 0.080

由图7和表4可见,Na2CO3与FPESS对稠油乳化降黏具有协同作用[25],随Na2CO3的含量增大,稠油中的酸性组分与Na2CO3反应生成表面活性剂物质,增加了油水间的活性,有效地降低乳状液的黏度和界面张力,降黏率增大;当Na2CO3的含量大于0.040%(w)时乳状液的黏度基本不变,此时,稠油中的酸性物质和Na2CO3已经完全发生反应。确定加碱的含量为0.040%(w)。在油水质量比8∶2、FPESS含量0.40%(w)、乳化时间30 min、碱含量0.040%(w)的最佳条件下,稠油的降黏率达到96.35%。

表4 Na2CO3含量不同时稠油乳状液黏度与降黏率Table 4 Viscosity and viscosity reduction rate of the heavy oil emulsions with different sodium carbonate concentration

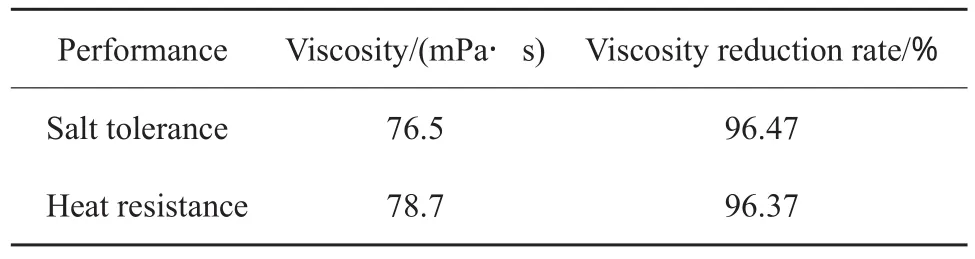

2.3.5 降黏体系的耐盐、耐温性

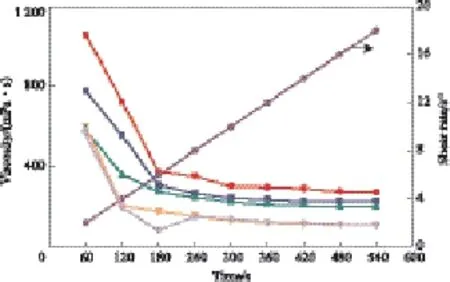

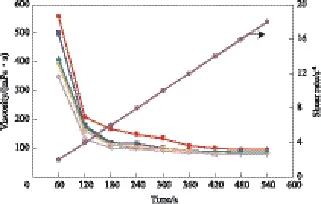

配制含有3%(w)NaCl和0.3%(w)CaCl2的盐溶液,再用盐溶液配制0.40%(w)的FPESS溶液并加入0.040%(w)的Na2CO3组成降黏体系,考察降黏体系的耐盐性。将降黏体系放入恒温槽中,每10 min升高10 ℃,观察有无沉淀、浑浊现象,考察降黏体系的耐温性。实验结果显示,降黏体系在90 ℃时也未发生沉淀、浑浊现象,说明降黏体系适用于大多数油田。称取20 g的稠油,按油水质量比8∶2加入降黏体系,搅拌混匀乳化30 min,测其形成的稠油乳状液在20 ℃的黏度。稠油乳状液的黏度变化见图8,降黏率见表5。

图8 稠油乳状液黏度的变化Fig.8 Viscosity change of the heavy oil emulsion.● Salt tolerance;■ Heat resistance Reaction conditions referred to Fig.7.

由图8和表5可见,0.40%(w)FPESS溶液加0.040%(w)的Na2CO3组成的降黏体系的耐盐性、耐温性良好。FPESS的聚醚链具有良好的耐盐性,—CF3基团、磺酸根耐温性好,所以FPESS具有良好的耐盐、耐温性。

表5 稠油乳状液的黏度与降黏率Table 5 Viscosity and viscosity reduction rate of the heavy oil emulsion

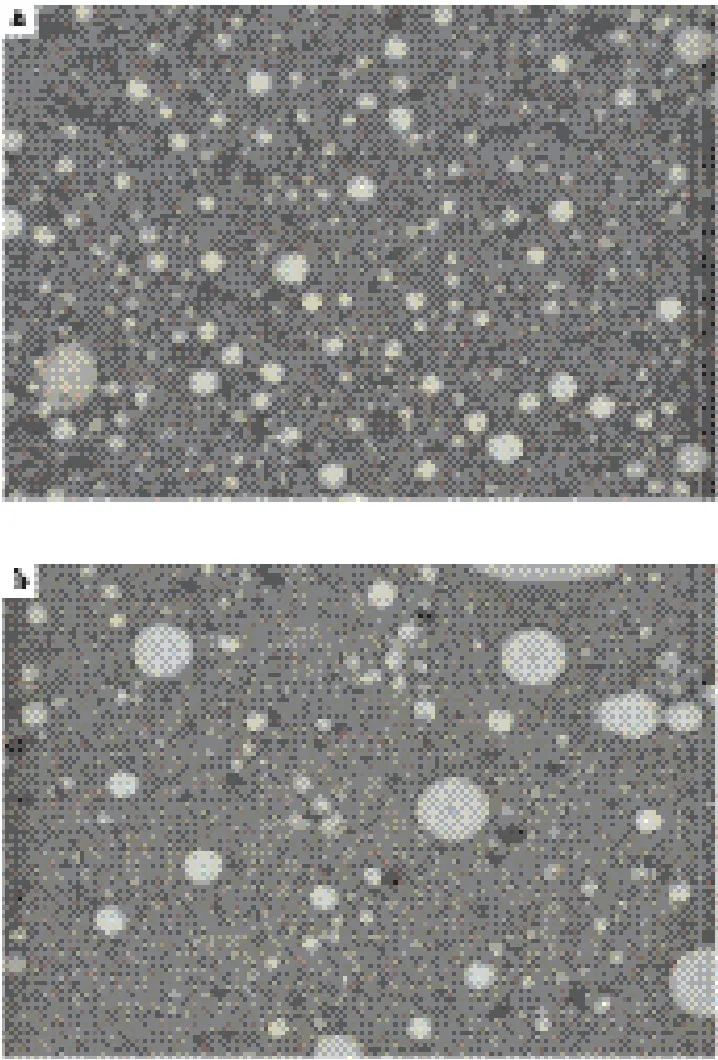

2.3.6 降黏前后乳状液的微观分析及降黏机理

用显微镜观测稠油加降黏剂前后稠油乳状液的微观形态,结果如图9。

图9 加降黏剂前后稠油乳状液的微观形态(×540)Fig.9 Micro morphology of the heavy oil emulsions before and after adding the viscosity reductant(×540).a:heavy oil emulsion;b:heavy oil emulsion after adding the viscosity reductant.Reaction conditions referred to Fig.7.

由图9可见,加降黏剂之前,稠油乳状液为W/O型,可看到流动的油相,水相不动;加降黏剂后,乳状液发生反相,由W/O型反相为O/W型,由于水是连续相,乳状液的黏度变小,在显微镜下可以清晰地看到水相流动,且可观察到O/W型乳液滴。FPESS具有两亲性,在油水体系中,憎水基团吸附于原油表面,聚醚链端、磺酸基等亲水基团则进入水相,从而将稠油颗粒与水连接起来,降低了两者之间的界面张力,FPESS中的硅氧烷链、—CH3强极性基团与胶质、沥青质作用形成更强的氢键,能够渗透到稠油的胶质和沥青质分子中,部分拆散平面重叠堆砌而成的聚集体,形成片状分子无规则堆砌,使胶质和沥青结构变松散,距离增大,有序程度降低,空间延伸度减少,聚集体中包含的胶质、沥青质分子数目亦减少,原油的内聚力降低,乳状液由W/O型转变为O/W型,使稠油黏度降低[26-27],从而表明胶质、沥青质的聚集有序性降低是稠油降黏的主要机理。

3 结论

1) 用FPHS,APEE-550,KHSO3等为原料,经过硅氢加成、磺化反应制得FPESS,通过FTIR和1H NMR分析证实产物合成成功,FPESS的黏度为21.9 mPa·s,折光率(nD25)为1.399 5。

2)FPESS溶液的cmc为2.0 g/L,此时的表面张力为21.02 mN/m。用作稠油降黏剂,在油水质量比8∶2、FPESS含量0.40%(w)、乳化时间30 min、碱含量0.040%(w)的最佳条件下,稠油的降黏率达到96.35%,FPESS与碱组成的降黏体系的耐盐、耐温性好。

[1] 敬加强,罗平亚,朱毅飞. 原油组成对其黏度影响的灰色关联分析[J].油气田地面工程,2000,19(6):12-13,2.

[2] 孙慧,张付生. 稠油化学降黏研究进展[J].精细与专用化学品,2005,13(23):16-20,30.

[3] Dusan D,Vesna K M,Veselin B. Heating cable application in solving paraff i n deposition problem in tubing[J].Pet Sci Technol,2010,28(9):969-978.

[4] 周志强,刘德俊,关丽,等. 超稠油掺稀降黏实验研究[J].辽宁石油化工大学学报,2016,36(1):31-33.

[5] 邓刘扬,唐晓东,李晶晶,等. 稠油地面催化改质降黏技术的研究进展[J].石油化工,2016,45(2):237-243.

[6] Ashraf i zadeh S,Kamran M. Emulsif i cation of heavy crude oil in water for pipeline transportation[J].J Pet Sci Eng,2010,71(3):205-211.

[7] 孙月文,寇杰,韩云蕊. 胜利油田陈南稠油的乳化降黏研究[J].油田化学,2016,33(2):333-337.

[8] 李德儒. GCS-YR油溶性降黏剂的研制与应用[J].石油钻采工艺,2016,38(2):267-271.

[9] 张晓博,洪帅,姜晗,等. 微生物对稠油降解、降黏作用研究进展[J].当代化工,2016,45(3):617-621.

[10] 戴静君,李益良,张立新,等. 稠油微波降黏效果实验研究[J].北京石油化工学院学报,2013,21(3):1-3.

[11] 王建成,傅绍斌. 稠油集输降黏方法概述[J].安徽化工,2005,134(2):15-18.

[12] 刘忠运,李莉娜. 稠油乳化降黏剂研究现状及其发展趋势[J].精细化工原料及中间体,2009,11(10):24-27.

[13] 凡江丽,吴本芳,李颖,等. 河南超稠油乳化降黏研究[J].油田化学,2014,31(3):451-456.

[14] 史鸿鑫,赵丽君,项菊萍,等. 氟表面活性剂在油田领域的应用[J].精细化工,2009,26(4):331-335.

[15] 王大喜,杜永顺,陈秋芬. 全氟聚醚酰胺磺酸钠稠油降黏剂的合成和表面活性[J].石油学报:石油加工,2004,20(4):56-60.

[16] 陈慧卿,李爽,郑会,等. 稠油氟碳乳化降黏剂室内配方研究[J].油田化学,2012,29(4):474-477.

[17] 徐涛,刘鹤,宋湛谦,等. 含氟聚硅氧烷应用进展[J].化工进展,2014,33(1):140-143,168.

[18] 刘丹,张桂菊,李云霞,等. 特种表面活性剂和功能性表面活性剂:ⅩⅦ. 氟硅表面活性剂的合成及应用[J].日用化学工业,2011,41(6):450-454.

[19] 鲍允纪,李芬芬,张文郁. 硅氟类降黏剂的降黏机理及应用[J].有机氟工业,2010,37(4):42-45.

[20] 秦永宏,董春旭,宋雪艳,等. 抗高温降黏剂硅氟共聚物(SF)的研究与应用[J].钻井液与完井液,2001,18(1):15-18.

[21] 中国石化采油助剂与机电产品质量监督检验中心. Q/SHCG 65—2013 稠油降粘剂技术要求[S].北京:中国石化出版社,2013.

[22] 徐博,周明,雷欣. 一种阴/非离子表面活性剂的稠油降黏性能评价[J].广州化工,2011,39(11):87-89.

[23] 孙琳,蒲万芬,吴雅丽,等. 表面活性剂高温乳化性能研究[J].油田化学,2011,28(3):275-279.

[24] 赵文学,韩克江,曾鹤,等. 稠油降黏方法的作用机理及研究进展[J].当代化工,2015,44(6):1365-1367.

[25] Liu Qiang,Dong Mingzhe,Yue Xiangan,et al. Synergy of alkali and surfactant in emulsif i cation of heavy oil in brine[J]. Colloid Surf,A,2006,273(1/3):219-228.

[26] 朱宗奎,葛圣松. 稠油乳化降黏剂研究进展[J].石油化工腐蚀与防护,2007,24(6):5-8.

[27] 李美蓉,齐霖艳,王伟琳,等. 胜利超稠油的乳化降黏机理研究[J].燃料化学学报,2013,41(6):679-684.

(编辑 王 馨)

Synthesis and properties of a viscosity reductant for heavy oil by emulsification

Zhang Le,Huang Liangxian,Li Ting,Li Shunqin

(College of Chemistry and Chemical Engineering,Shaanxi University of Science & Technology,Xi’an Shaanxi 710021,China)

A sulfonate fluorosilicone surfactant(FPESS) was synthesized from α-ω hydrogencontaining and fl uorine-containing silicone oil,allyl epoxy polyether and potassium hydrogen sulphite through hydrosilylation and sulfonation to reduce the viscosity of heavy oil. FPESS was characterized by means of FTIR and1H NMR. The surface tension of FPESS was determined. The effects of oil-water ratio,FPESS concentration,emulsifying time and alkali concentration on the viscosity reduction of the heavy oil were investigated. The results showed that the surface tension of the FPESS solution was 21.02 mN/m at the the critical micelle concentration of 2.0 g/L. Under the optimal conditions of oilwater ratio 8∶2,FPESS concentration 0.40%(w),emulsifying time 30 min and alkali concentration 0.040%(w),the viscosity reduction rate of the heavy oil could reach 96.35%. And both the salt tolerance and the heat resistance of the viscosity reduction system composed of FPESS and alkali were excellent.

sulfonate;f l uorosilicone surfactant;viscosity reductant;heavy oil viscosity reduction by emulsif i cation

1000-8144(2017)01-0110-07

TQ 423.1

A

10.3969/j.issn.1000-8144.2017.01.016

2016-07-15;[修改稿日期]2016-11-01。

张乐(1991—),男,陕西省咸阳市人,硕士生,电邮 185779439@qq.com。联系人:黄良仙,电话 13259756927,huanglx@ sust.edu.cn。