介孔氧化铝制备方法对其载体及催化剂性能的影响

吕振辉,薛 冬,彭绍忠,张学辉,高玉兰,佟 佳

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

研究与开发

介孔氧化铝制备方法对其载体及催化剂性能的影响

吕振辉,薛 冬,彭绍忠,张学辉,高玉兰,佟 佳

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

分别采用醇铝法和沉淀法制备氧化铝,借助N2物理吸附-脱附、XRD和SEM等技术对试样进行了表征,并对制备的载体进行对比。表征结果显示,醇铝法制备的拟薄水铝石纯度及结晶度更高,杂质少;小孔氧化铝孔径分布峰集中且峰形尖锐,峰宽较窄;大孔氧化铝孔径分布峰更宽甚至消失;氧化铝由粒径均匀且完整度高的球形颗粒聚集而成;小孔氧化铝载体孔径分布集中,没有大孔;而大孔氧化铝载体除介孔外还含有许多大孔。将两种方法制得的大孔氧化铝载体制备成催化剂,以渣油和蜡油混合油为原料,在氢分压15.5 MPa、氢油体积比650∶1、反应温度390 ℃、液态空速0.5 h-1的条件下对催化剂进行评价。评价结果显示,醇铝法制备的催化剂具有较为优异的加氢脱硫、加氢脱氮、加氢脱残炭及加氢脱金属活性。

拟薄水铝石;介孔氧化铝载体;沉淀法;醇铝法;加氢催化剂

拟薄水铝石的生产方法分为无机和有机铝盐法[1-2]。无机铝盐法是以无机铝盐为原料,通过中和法制备拟薄水铝石,步骤包括成胶、老化、分离、洗涤和干燥等。无机铝盐法工艺简单,成本低,但产品带有杂质,纯度不高,洗涤水用量大。有机铝盐法是以铝醇盐为原料,加水生成拟薄水铝石和相应醇。目前最成熟的技术是德国Coldea公司开发的一种以高纯铝旋屑和高级醇为原料生产优质拟薄水铝石的方法,水解生成的高级醇不溶于水,易于实现高级醇的回收。该公司的SB粉纯度高、晶形好、孔结构易控制且比表面积大,广泛用于催化领域。而醇铝法制备的SB粉应用虽广泛,但主要作为生产高碳醇的副产品。对以醇铝法生产的大孔氧化铝为原料制备载体及催化剂的研究报道甚少。

本工作分别以醇铝法和沉淀法制备的拟薄水铝石、氧化铝、载体及催化剂为研究对象,采用N2物理吸附-脱附、XRD和SEM技术对拟薄水铝石、氧化铝及载体试样进行表征,考察了两种方法对介孔氧化铝孔结构、形貌及载体性质的影响。同时以渣油(VR)和蜡油(VGO)混合油为原料,对两种方法制备的催化剂进行加氢脱硫(HDS)、加氢脱氮(HDN)、加氢脱残炭(HDCR)以及加氢脱金属(HD(Ni+V))活性评价,考察了不同制备方法对催化剂加氢活性的影响。

1 实验部分

1.1 原料及试剂

硫酸铝:工业级,Fe含量小于0.70%(w),淄博中魁化工有限公司;偏铝酸钠:工业级,Fe含量小于0.5%(w),淄博利尔化工有限公司;高纯铝粒:工业级,Fe含量不大于0.25%(w),铝含量不小于99.7%(w),新日锌业有限公司;异丙醇:工业级,济南文泰化工有限公司;氯化铝:分析纯,Fe含量不大于0.002%(w),北京鹏彩化学试剂有限公司。

1.2 醇铝法制备氧化铝

1.2.1 异丙醇铝的制备

在配有高效回流冷凝管和氯化钙管的1 L烧瓶内,加入1 mol铝粒、300 mL无水异丙醇、0.5 g氯化铝,加热回流,直至铝完全溶解,去除溶剂,用空气冷凝管进行真空蒸馏,得到无色透明的黏稠液体异丙醇铝,收率90%~95%。

1.2.2 氧化铝的制备

按一定的配比将水、异丙醇及异丙醇铝混合,倒入5 L三口烧瓶中,搅拌,同时控制水浴温度为65~85 ℃,继续搅拌直至异丙醇铝全部水解,水解完全后过滤,将得到的固体在120 ℃下干燥,得到拟薄水铝石,编号为NCAl-X。NCAl-X的制备条件见表1。NCAl-X在空气氛围下保持升温速率5 ℃/min,600 ℃下焙烧4 h,得到氧化铝,编号为CAl-X。

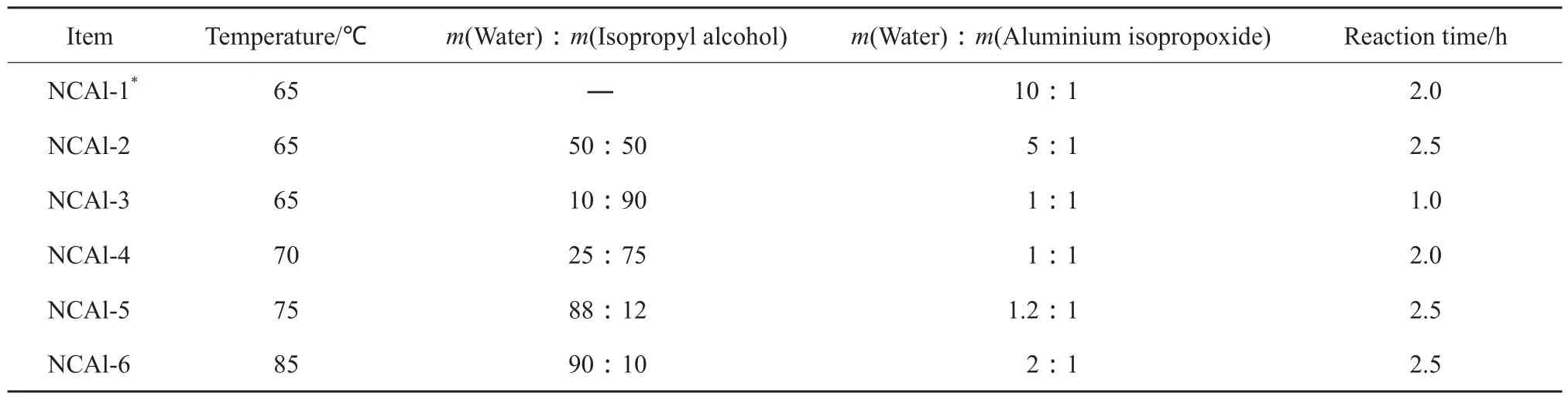

表1 NCAl-X的制备条件Table 1 Preparation conditions for pseudo boehmites(NCAl-X)

1.3 沉淀法制备氧化铝

成胶过程中控制硫酸铝溶液和偏铝酸钠溶液的氧化铝质量浓度分别为50 g/L和200 g/L,偏铝酸钠溶液的苛性系数为1.56,通过控制成胶温度50~90 ℃,体系pH为7.0~9.0来制备不同孔结构氧化铝。向5 L三口烧瓶中加入一定量的纯净水,开始搅拌,同时控制水浴温度,将硫酸铝和偏铝酸钠按一定流速并流进入三口烧瓶中,沉淀完全后过滤,将得到的固体在120 ℃下干燥,得到拟薄水铝石,编号为NZAl-X。NZAl-X的制备条件见表2。NZAl-X在空气氛围下保持升温速率5 ℃/min,600 ℃下焙烧4 h,得到氧化铝,编号为ZAl-X。

表2 NZAl-X的制备条件Table 2 Preparation conditions for pseudo boehmites(NZAl-X)

1.4 载体及催化剂的制备

采用湿法混捏,将按不同方法制备的拟薄水铝石、柠檬酸和65%(w)的硝酸水溶液混合,混捏,挤条成型。自然晾干后,在120 ℃下干燥5 h,然后放入马弗炉中,在空气氛围下焙烧4 h,得到氧化铝载体,分别记作ZTCAl-X以及ZTZAl-X。

用钼镍磷溶液,采用等体积浸渍法浸渍上述氧化铝载体,干燥后在500 ℃下焙烧3 h,得到催化剂,分别记作CatCAl以及CatZAl。

1.5 分析表征

采用日本理学公司D/max2500型X射线衍射仪对氧化铝试样进行XRD表征:Cu Kα射线,石墨单色器,管电压40 kV,管电流80 mA,扫描范围10°~70°,步长0.01°,扫描频率1(°)/min;采用麦克仪器公司ASAP2405型物理吸附仪测定活性氧化铝试样及氧化铝载体试样的比表面积、孔体积、平均孔径和可几孔径,孔径分布由脱附曲线按BJH模型计算得到;采用美国EDAX公司JSM-7500F扫描电子显微镜对氧化铝试样的形貌进行观察:冷场发射枪,加速电压0.1~30 kV,点分辨率1.0 nm(二次电子),3.0 nm(背散射电子);采用美国麦克公司AutoporeⅣ9520型压汞仪对催化剂试样的孔结构进行表征:最大压力414 MPa,孔径范围0.003~1 000 μm。

1.6 催化剂的活性评价

在固定床小型实验装置上进行催化剂的评价。反应器上下两端装填石英砂,中间恒温段装填经研磨处理的催化剂(16~22目),装填量为80 mL。以含有10%(w)二甲基二硫醚的直馏航煤为硫化油,硫化过程采用两端控温,分别为230 ℃、8 h和340 ℃、8 h(催化剂能被充分硫化)对催化剂进行硫化。预硫化后引入原料进行实验。原料油为m(VR)∶m(VGO)=80∶20的混合油,性质见表3。

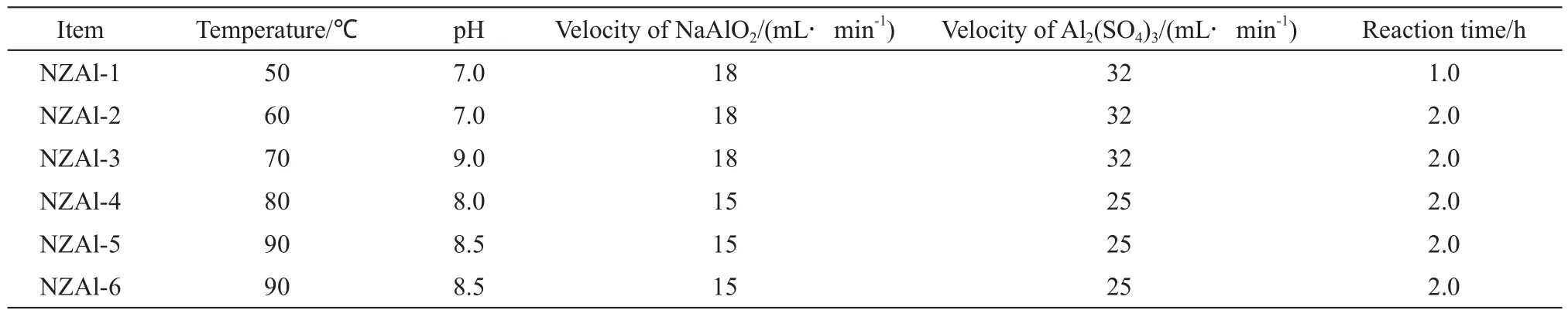

表3 原料性质Table 3 Properties of feedstock

2 结果与讨论

2.1 介孔氧化铝及拟薄水铝石的性质

2.1.1 氧化铝及拟薄水铝石的结构分析

不同方法制备的氧化铝试样的比表面积、孔体积和平均孔径见表4。由表4可见,醇铝法和沉淀法均能制备出具有不同孔性质的氧化铝。沉淀法由于硫酸铝和偏铝酸钠中含有SO2-4,Na+,Fe3+等杂离子,成胶过程中会掺杂在氧化铝中,必须通过净水洗涤才能将杂质部分脱除,且随孔体积减小,杂质脱除困难;而醇铝法由于原料经蒸馏或重结晶而保证了纯度,且整个工艺过程不存在其他杂离子,所以制备的不同孔性质的氧化铝纯度更高。

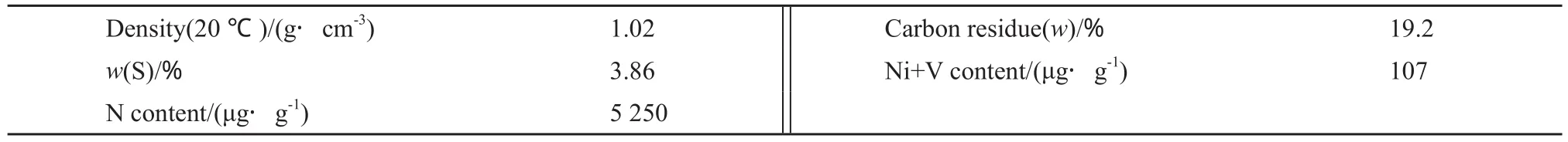

不同方法制备的拟薄水铝石试样的XRD谱图见图1。由图1可见,醇铝法和沉淀法产品的XRD谱图中都存在拟薄水铝石的典型特征峰,其d值为0.635 6,0.321 5,0.234 0,0.185 1 nm;2θ为13.933°,28.332°,38.477°,49.214°[3]。与沉淀法相比,醇铝法制得的拟薄水铝石试样的XRD衍射峰峰窄且尖锐,峰强度更高,说明其氢氧化铝结晶度更高[4]。NZAl-6的XRD谱图中还出现了三水铝石的衍射峰[5],而采用醇铝法制得的NCAl-6中未出现其他杂峰,说明醇铝法制备的氢氧化铝纯度更高。

表4 不同方法制备的氧化铝试样的孔结构性质Table 4 Properties of the alumina samples prepared by different methods

图1 不同方法制备的拟薄水铝石试样的XRD谱图Fig.1 XRD patterns of the pseudo boehmite samples prepared by different methods.

为更直观地反映两种方法制备的氧化铝性质的不同,将具有相近孔体积和孔径的氧化铝孔径及孔道体积分布进行比较,结果如图2所示。由图2可见,采用醇铝法制备小孔介孔氧化铝,4~8 nm孔的孔体积占总孔体积的90%以上,孔径分布峰尖锐且峰宽较窄,主要集中在5 nm左右。

图2 不同方法制备的氧化铝试样的孔径分布Fig.2 Pore size distribution patterns of the alumina samples prepared by different method.

沉淀法制备的小孔氧化铝,4~8 nm孔的孔体积仅占总孔体积的50%左右,孔径分布峰较宽,主要集中在5~15 nm左右。采用醇铝法和沉淀法制备中孔介孔氧化铝,均出现4~8,8~15,>15 nm孔的孔体积占总孔体积比例逐渐增加的趋势,三者所占的比例趋于平均化,且孔径分布峰向大孔径方向延伸,同时峰形更宽更分散,醇铝法的孔径分布峰较沉淀法更加集中。制备大孔介孔氧化铝时,醇铝法的产品中大于8 nm孔的孔体积占总孔体积的80%以上,孔径分布峰由原来的尖峰,逐渐分散,甚至消失,说明产品中除介孔外出现大量大孔[6];沉淀法的产品中大于8 nm孔的孔体积占总孔体积的70%,且始终存在一个孔径分布尖峰。

2.1.2 氧化铝的SEM分析

两种方法制备的氧化铝试样的SEM照片分别见图3和4。由图3可见,醇铝法制备的氧化铝颗粒多呈现球形,且颗粒更加完整,粒径大小更加均一,主要是由于醇铝法反应体系均匀,使晶粒趋于各向同性,生长成球形颗粒,氧化铝则由这些球形颗粒团聚而成。目前对于醇铝法氧化铝的形成及团聚机理研究不是很多,由于醇铝的水解和缩合反应速率太快,不易制得分散的凝胶粉末[7-10],此外随着氧化铝孔体积的增大,氧化铝则由更大的球形颗粒团聚而成。

图3 醇铝法制备的氧化铝试样的SEM照片Fig.3 SEM images of the alumina samples prepared by aluminium alkoxide method.

由图4可见,沉淀法制备的氧化铝多由无定形或不规则棒状颗粒聚集而成,这主要是因为生长系统中杂质的存在常常导致晶体生长形态的改变。这是由于晶体所具有的各向异性,致使杂质往往选择性集中吸附在某种晶面上[9]。按照PBC理论[11],当溶质结合到吸附有杂质的晶面上时,首先必须破坏已存在的杂质“吸附键”,从而降低了净放出的键能。这意味着杂质的存在使得该晶面的结合能变小,晶面生长速度相应减慢,从而使得晶体形态发生非同向变化。沉淀法各原料中杂质含量较多,如Na+和Fe3+会使得粒子向棒状发展[12],这可能是由于阳离子性质不同,导致与晶核作用不同,使各界面能不同,从而加速颗粒在某些面上的生长,最终体现为形貌的不同。而且颗粒间易出现团聚现象是沉淀法最大的缺点,因为工艺的各个环节都可能造成颗粒团聚,如化学反应成核、晶核生长、前体的干燥及焙烧均可能形成严重的颗粒团聚[13]。综上所述,醇铝法的氧化铝颗粒多呈球形,且颗粒粒径分布均匀;而沉淀法的氧化铝颗粒多呈无定形或棒状结构,颗粒结构并不完整。

图4 沉淀法制备的氧化铝试样SEM照片Fig.4 SEM images of the alumina samples prepared by the precipitation method.

2.2 氧化铝载体的性质

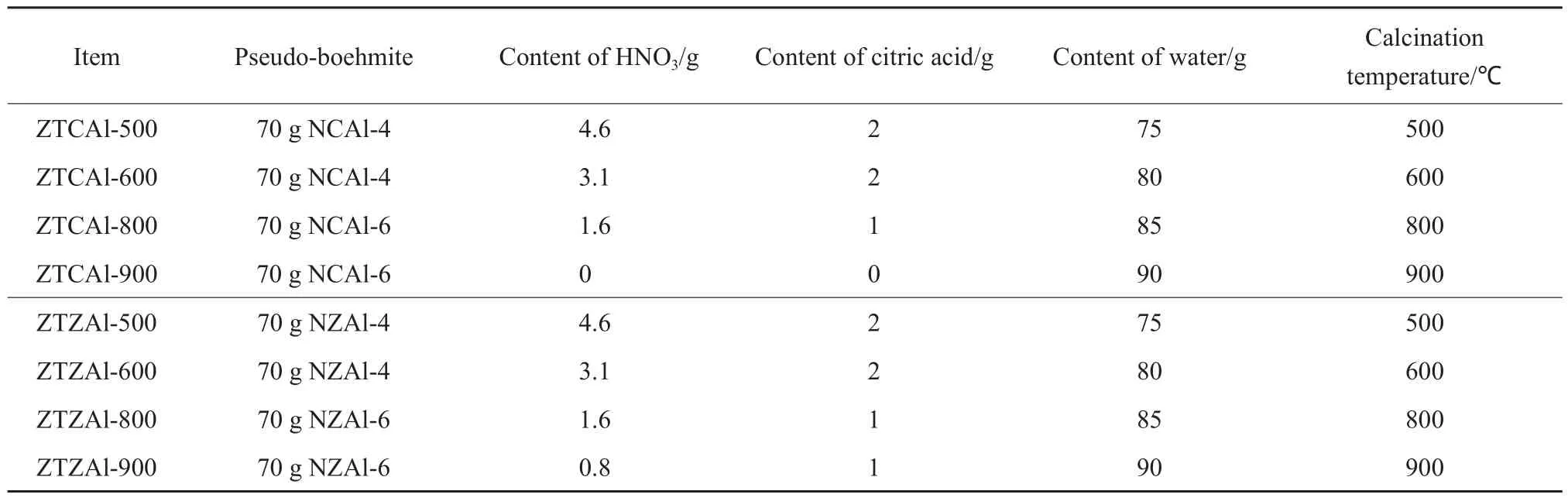

为直观比较两种方法制备的氧化铝载体的性质,小孔氧化铝载体选择NCAl-4和NZAl-4制备,载体在500 ℃和600 ℃下焙烧,分别记作ZTCAl-500,ZTCAl-600,ZTZAl-500,ZTZAl-600;大孔氧化铝载体选择NCAl-6和NZAl-6制备,载体在800 ℃和900 ℃下焙烧,分别记作ZTCAl-800, ZTCAl-900,ZTZAl-800,ZTZAl-900,两种氧化铝载体试样的制备方法及性质分别见表5和表6。由表6可见,两种方法制备的氧化铝载体试样具有相似的比表面积、孔体积及孔径,但醇铝法制备的小孔氧化铝载体的堆积密度高于沉淀法,醇铝法制备的大孔氧化铝载体的堆积密度低于沉淀法。

氧化铝载体试样的孔径分布见图5。

表5 不同的氧化铝载体试样的制备方法Table 5 Preparation methods of different alumina supports

表6 不同方法制备的氧化铝载体试样的性质Table 6 Properties of the alumina supports prepared by different methods

图5 氧化铝载体试样的孔径分布Fig.5 Pore size distributions of the alumina supports.

由图5可见,醇铝法制备的小孔氧化铝载体试样的孔道体积分布十分集中,主要集中在4~8 nm或8~15 nm之间,大于15 nm孔的孔体积占总孔体积的比例几乎为0,孔径分布峰十分尖锐且峰宽较窄;而沉淀法制备的小孔氧化铝载体试样的孔道体积分布弥散,大于15 nm孔的孔体积占总孔体积的比例达到10%以上。醇铝法制备的大孔氧化铝载体试样具有较宽的孔径分布峰,但在相同焙烧温度下,其载体的可几孔径远大于沉淀法,说明载体中除介孔外还存在大量的大孔,且在制备具有较大可几孔径氧化铝载体时,醇铝法的焙烧温度远低于沉淀法。

2.3 催化剂的性质及活性评价

2.3.1 催化剂的性质

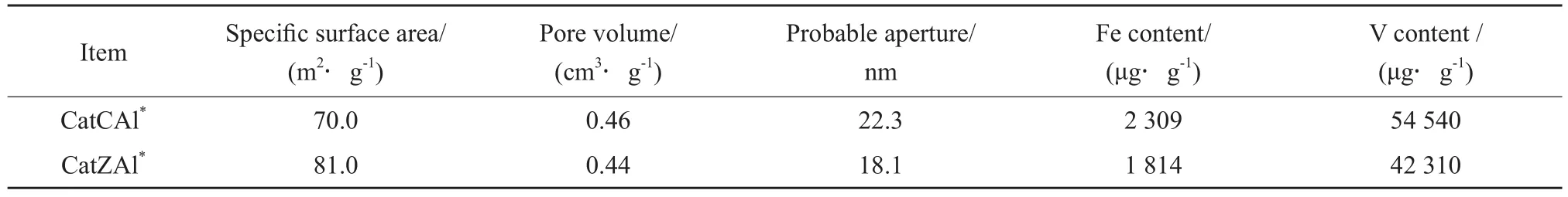

为直观比较两种方法对催化剂性质及活性的影响,选择性质差异较大的ZTCAl-900和ZTZAl-900氧化铝载体,采用饱和浸渍的方法浸渍得到前体,然后将前体经120 ℃干燥3 h,于500 ℃下焙烧3 h后得到所需催化剂,并进行活性评价。催化剂试样的性质见表7。

表7 不同方法制备的催化剂试样的性质Table 7 Properties of catalysts prepared by different methods

由表7可见,醇铝法制备的催化剂CatCAl具有较大的可几孔径(20.5 nm),且大于15 nm孔的孔体积占总孔体积的80%以上;而沉淀法制备的催化剂CatZAl可几孔径较小,仅有17.0 nm,大于15 nm孔的孔体积仅占总孔体积的68%。

2.3.2 催化剂的活性评价

在固定床小型实验装置上进行催化剂的活性评价。在反应氢分压15.5 MPa、氢油体积比650∶1、反应温度390 ℃、液态空速0.5 h-1的条件下,进行催化剂的活性评价,结果见图6。

图6 不同方法制备的催化剂的加氢活性Fig.6 Activities of the catalysts in hydrogenation. Reaction conditions:390 ℃,15.5 MPa,V(H2)∶V(oil)=650∶1,LHSV=0.5 h-1.

从图6可看出,相同工艺条件下,醇铝法制得的CatCAl催化剂的HDS,HDN,HDCR活性稍优于沉淀法制得的CatZAl催化剂,CatCAl的HD(Ni+V)活性明显高于CatZAl。主要原因是:一方面醇铝法的氧化铝载体纯度高,杂质含量少;另一方面,国外学者对HD(Ni+V)催化剂的孔径、孔分布的研究结果表明,HD(Ni+V)催化剂的孔径大小对催化剂的活性影响很大[14]。 据文献[14]报道,VR、劣质VGO特别是溶剂脱沥青油反应物的相对分子质量大,平均尺寸为4.0 nm,大的沥青质“胶团” 直径可达10~30 nm;同时黏度高,扩散系数小,加氢反应受内扩散控制影响显著。而醇铝法的催化剂孔径集中分布在15~30 nm之间,有利于大的沥青质“胶团”的进入及扩散,提高了催化剂内部利用率,进而提高了催化剂的加氢活性,延长了催化剂的使用寿命。由此可见,醇铝法的大孔氧化铝适合用于制备催化材料以处理VR、劣质VGO等原料,显示出了醇铝法的优越性。

2.3.3 催化剂的稳定性实验及分析

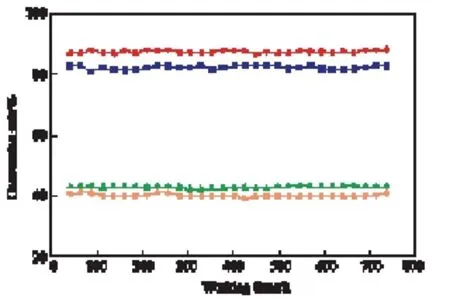

在固定床小型实验装置上进行催化剂的稳定性实验。在反应氢分压15.5 MPa、氢油体积比650∶1、反应温度390 ℃、液态空速0.5 h-1的条件下,进行720 h的稳定性实验,并对评价后的催化剂进行剖析。不同方法制备的催化剂的稳定性实验见图7。由图7可见,经过720 h的稳定性实验,催化剂CatCAl和CatZAl都表现出了较好的稳定性,且CatCAl较CatZAl具有更高的HDS及HDN活性。

图7 不同方法制备的催化剂的稳定性实验Fig.7 Stability of the catalysts.Reaction conditions:390 ℃,15.5 MPa,V(H2)∶V(oil)=650∶1,LHSV=0.5 h-1. Hydrodesulfurization:● CatCAl;■ CatZAl Hydrodenitrogenation:▲ CatCAl;◆ CatZAl

将评价后的催化剂在实验室中进行焙烧,除去积碳,进行分析表征。使用后催化剂的性质见表8。由表8可见,经720 h稳定性实验后,CatCAl催化剂仍具有较大的孔体积和可几孔径,同时催化剂中容纳了更多的V和Fe金属杂质。

表8 使用后的催化剂的性质Table 8 Properties of the used catalysts

3 结论

1)采用醇铝法和沉淀法制备氧化铝。醇铝法比沉淀法制备的拟薄水铝石纯度更高,结晶度更好。

2)醇铝法制备的氧化铝由粒径均一且完整度高的球形颗粒聚集而成;而沉淀法的氧化铝由无定形或不规则棒状颗粒聚集而成。

3)醇铝法制备的小孔氧化铝载体孔径分布更加集中;制备的大孔氧化铝载体除介孔外还有许多大孔,且载体可几孔径要大于沉淀法载体,在制备相同可几孔径氧化铝载体时,焙烧温度远低于沉淀法。

4)醇铝法制备的大孔催化剂由于杂质含量少,孔径及孔分布更加适宜,其HDS,HDN,HDCR,HD(Ni+V)活性均优于沉淀法制备的催化剂;而且醇铝法制备的催化剂的稳定性较好,能够容纳更多的金属杂质。

[1] 蔡卫权,余小锋. 高比表面大中孔拟薄水铝石和Al2O3的制备研究[J].化学进展,2007,19(9):1322-1330.

[2] 马月谦,李晓云,孙彦民,等. 拟薄水铝石制备技术研究进展[C]//第九届全国工业催化技术及应用年会论文集. 西安:全国工业催化信息站,2012:88-90.

[3] 李波,邵玲玲. 氧化铝、氢氧化铝的XRD鉴定[J].无机盐工业,2008,40(2):54-57.

[4] 江琦,雷蕾. 醇盐水解-水热法制备高结晶度纳米氢氧化铝[J].材料导报,2008,22(12):23-25.

[5] Zakharchenya R I,Vasilevskaya T N. Inf l uence of hydrolysis temperature on the hydrolysis products of alminium alkoxides[J].J Mater Sci,1994,29(10):2806-2812.

[6] 于严昊. 异丙醇铝水解制备高纯氧化铝及水合氧化铝[D].大连:大连理工大学,2014.

[7] 范伟东. 氢氧化铝粉体制备过程形貌控制研究[D].长沙:中南大学,2004.

[8] Vollet D R,Donatti D A,Domingos R N,et al. Monolithic diphase gels of mullite by sol-gel process under ultrasound stimulation[J].Ultrasonics Sonochemistry,1998,5(2):79-81.

[9] Sturgess A W,Rush K,Charbonneau R J,et al. Haemophilus inf l uenza type b conjugate vaccine stability:Catalytic depolymerization of PRP in the presence of aluminum hydroxide[J]. Vaccine,1999,17(10):1169-1178.

[10] Srivastava A,Menon A R,Bellare J R. Electron microscopy of modified aluminum alkoxide microsstructures on freeze-drying[J].J Colloid Interface Sci,1997,19(12):521-524.

[11] 常玉芬,沈国良,宁桂玲,等. 异丙醇体系中多形态氧化铝纳米离子的制备研究[J].材料科学与工程学报,2004,22(2):172-174.

[12] Hartman P. Morphology of crystals[M].Tokyo:Scientific Publishing Company,1987:269-272.

[13] 朱永璋. 电火花法制备高纯超细氧化铝粉末[D].西安:西安建筑科技大学,2010.

[14] 李大东. 加氢处理工艺与工程[M].北京:中国石化出版社,2004:353-355.

(编辑 王 馨)

Influences of preparation methods of mesoporous alumina on its properties and performances of the catalysts

Lü Zhenhui,Xue Dong,Peng Shaozhong,Zhang Xuehui,Gao Yulan,Tong Jia

(Sinopec Fushun Research Institute of Petroleum and Petrochemicals,Fushun Liaoning 113001,China)

Alumina samples were prepared by aluminium alkoxide method and precipitation method separately,and characterized by means of N3-TPD,XRD and SEM. The results showed that,the pseudo boehmite samples prepared by the aluminium alkoxide method had high purity,high crystallinity and low impurity content;the pore size distribution of alumina with micropore was narrow;and the pore size distribution of macroporous alumina was wider and even disappeared. The prepared alumina samples consisted of spherical particles with uniform particle size. The pore size distribution of the alumina supports with micropores was concentrated without macropores,and there were many macropores and mesopores in the macroporous alumina supports. Catalysts were prepared from the macroporous supports prepared by the two methods,and their activity were evaluated under the conditions of residual oil and wax oil as raw materials,hydrogen partial pressure 15.5 MPa,volume ratio of hydrogen to oil 650∶1,reaction temperature 390 ℃ and volume space velocity 0.5 h-1. The results showed that the catalyst prepared by the aluminium alkoxide method had much higher activity in hydrodesulfurization,hydrodenitrogenation,hydrode-carbon residue and HD(Ni+V).

pseudo boehmite;mesoporous alumina support;precipitation method;aluminium alkoxide method;hydrogenation catalyst

1000-8144(2017)01-0017-10

TQ 050.4

A

10.3969/j.issn.1000-8144.2017.01.003

2016-06-24;[修改稿日期]2016-10-11。

吕振辉(1983—),男,山东省青岛市人,硕士,工程师,电话 024-56429319,电邮 lvzhenhui.fshy@sinopec.com。