核电厂机组甩厂用电失败事件分析及处理

徐凤煜,王 磊,吕 凯

(1.中广核工程有限公司,广东深圳518031;2.重庆电力高等专科学校,重庆400053)

核电厂机组甩厂用电失败事件分析及处理

徐凤煜1,王 磊2,吕 凯1

(1.中广核工程有限公司,广东深圳518031;2.重庆电力高等专科学校,重庆400053)

对某核电厂3号机组快速甩负荷(FCB)甩厂用电试验失败进行案例分析,从汽轮机再热进汽门的控制原理出发,对该事件的故障排查过程、故障原因分析、故障处理方案及改进措施进行了系统论述。再次执行FCB甩厂用电试验顺利成功,可为同类型机组处理相似问题提供参考。

核电厂;快速甩负荷;带厂用电;汽轮机;再热汽门

快速甩负荷(FCB)是指并网机组在电网或并网接入线路发生故障时与电网解列,机组快速甩负荷但汽轮发电机组仍然保持运行的一种特殊工况[1]。甩负荷至带厂用电运行属于FCB的一种方式,即事先不切换厂用电,机组甩负荷之后迅速稳定运行且顺利自带厂用电负荷。这种方式对于外部故障消除之后,快速恢复电网供电能力具有重要作用。

某核电厂机组是上海汽轮机厂生产的反动凝汽式半速汽轮机组,额定功率为1 086 MW,有1个高压缸,2个低压缸,共计3个汽缸,汽轮机控制系统采用的是西门子T2000系统[2]。该机组在基建设计阶段即考虑设计了FCB功能。

2015年12月9日,某核电厂3#机组在100%功率平台执行甩负荷至厂用电试验。试验过程中汽轮机最高转速达1 651 r/min,汽轮机保护系统(GSE)超速保护动作触发汽轮机跳机,FCB试验失败。

1 FCB的控制策略设计

该核电机组FCB包括甩负荷及辅机故障甩负荷[3]。其中,RB功能包括反应堆RB、发电机故障RB、给水泵RB、同侧低压缸阀门故障RB、BUP控制室后备盘按钮RB。

总体思路是:电气系统通过逻辑判断触发FCB动作信号,汽轮机调节系统(GRE)接收FCB触发信号,系统切换至转速控制方式;RB回路动作,反应堆功率目标负荷按带50 MW快速下降,蒸汽旁路系统打开,GRE将汽轮机转入带负荷的转速控制方式、带自身厂用电运行。

在FCB触发瞬间,汽轮机高低压缸的调节汽门迅速关闭。由于调门关闭与发电机和电网解列甩负荷速度上存在时间差,在FCB触发动作初期汽轮机会存在一个瞬间的转速飞升过程。由于机组仍维持自带厂用电的方式,汽轮机转速飞升幅度也相对甩100%负荷要小一些。在汽轮机转速回降时,调门重新开启,维持汽轮机转速在合理稳定的范围内。

2 原因分析及故障排查

2.1 直接跳机原因

根据采集数据曲线(图1)显示,在收到发电机断开超高压断路器断开信号后,4个高压调节汽门和GRE1151/1251VV/2251VV3个低压调节汽门快速关闭。而GRE2151VV阀门持续卡涩在98%左右开度,导致残留在汽水分离再热器和低压进汽管道内的蒸汽继续进入低压缸,汽轮机转速持续上升至1 651 r/min,超过GSE汽轮机保护系统超速保护阈值,导致超速保护动作跳机并最终导致反应堆跳堆。

图1 甩厂用电过程进汽阀门动作曲线

根据控制逻辑,在收到甩厂用电信号后,所有汽轮机调节汽门需快关1 s,之后根据汽机转速偏差计算出的蒸汽需求量控制阀门开度。而此试验过程中,低压调门GRE2151VV开度由100%降至98%之后始终未关闭,这不符合逻辑要求。

综上所述,确认了此次100%功率甩厂用电失败跳机的直接原因是GRE2151VV汽轮机低压再热汽门未关闭。

2.2 阀门卡涩原因分析

2.2.1 汽轮机再热调门控制原理

汽轮机再热调门由ADAMS厂生产,阀门形式为蝶阀。油动机内高压油驱动阀杆旋转90°打开阀门,油动机电磁阀打开泄油后,碟簧弹力驱动阀杆回转90°关闭阀门[4]。阀门驱动端阀杆使用供汽、抽汽两级密封装置。其中,门杆抽汽为负压,门杆供汽为正压。

如图2的低压调阀工作原理简图所示,低压调节阀门工作回路主要由阀门本体、油动机、2个跳机电磁阀、伺服阀、油管线等设备组成。以GRE2151VV为例,正常工作状态下,两个跳机电磁阀GSE2144EL/GSE2143EL带电,来自低压模块母管的抗燃油进入伺服阀,通过伺服阀指令调节P口进入油动机油量的大小,从而调节阀门开度[5]。

图2 低压调阀工作原理简图

甩厂用电快关过程:跳机电磁阀收到失电指令,GSE2154VH插装阀弹簧同侧的油压通过跳机电磁阀卸载流回油箱,如图2中的实心三角箭头所示。GSE2154VH在来自油动机进油的油压作用下打开,使插装阀下部与上部连通,油动机进油卸载回油箱,如图2中的空心三角箭头所示。油动机在弹簧力的作用下带动阀门快速关闭[6]。

2.2.2 控制及液压回路检查

1)控制回路检查

根据控制逻辑,针对控制回路的检查主要是确认甩厂用电过程及超速跳机后跳机电磁阀动作响应正确、卡件输出信号正确。通过查询系统日志可知,在甩厂用电及超速跳机的过程中,GRE2151VV相关跳机电磁阀均动作正确。另外,跳机之后再就地测量跳机电磁阀、伺服阀指令信号,均与控制逻辑一致,证明了控制回路部分响应正确,不存在问题。

2)液压回路检查

现场通过油动机内部油压测量、油动机排气、电磁阀检查、伺服阀检查、油动机进油滤网检查等工作完成油动机油路排查,未发现导致阀门卡涩的故障。液压回路检查记录表如表1所示。

表1 液压回路检查记录表

3)机械回路检查

根据低压再热调节阀门设计结构和工作原理,机械部分导致阀门卡涩的部分可分为油动机内部(驱动机构)、阀门本体。由阀门结构可知,可能导致阀门卡涩的部位有轴封、驱动端轴承、非驱动端轴承[7-8]。因此,机械回路的检查首先要进行驱动机构与阀门本体的分离,从而确定卡涩位置。拆检步骤顺序如图3所示。

图3 阀门机械回路检查步骤顺序简图

阀体拆检至轴封压盖时,发现轴封压盖和阀轴之间存在金属异物。用塞尺对间隙进行检查,发现间隙不均匀,部分位置因有明显凸起,塞尺无法进入。

图4为低压阀门结构图。根据设计要求,此位置理论间隙应为1 mm。

轴封压盖拆卸后,发现阀轴1点钟至3点钟方向存在严重磨拉伤,轴封压盖内环也有严重磨损,阀轴与轴封压盖磨损图如图5所示。对缺陷部位进行缺陷复型拓模试验后得出的结论是:阀轴拉伤导致凸起最大高度为0.888 mm,凹陷最大深度为1.939 mm;压盖拉伤凸起最大高度1.938 mm,凹陷最大深度为1.928 mm。

根据此现象,基本确定导致阀门卡涩的位置即此处。为了确保阀门及轴封不受损伤,现场对阀轴进行轻微盘动,阀门本体开度归为零位。同时,将轴封拉出检查并更换密封垫片,确认轴封完好后重新回装。由此得出结论,导致阀门卡涩的原因是阀轴与轴封压盖磨损卡死。

图4 低压阀门结构图

图5 阀轴与轴封压盖磨损图

2.2.3 轴封压盖与阀轴之间异物分析

材料磨损失效形式分为磨粒磨损、粘着磨损、冲蚀磨损、微动磨损、疲劳磨损、腐蚀磨损等6种形式[9-11]。

观察目前阀轴与轴封压盖损伤的形式后得知,发生的是粘着磨损,见图6。当阀轴损伤高点与轴封压盖损伤高点接触后产生粘附效应,随后在阀门动作期间,粘附部位随着阀轴旋转将轴封压盖表面卷起并堆积成为高点,最终阀轴与轴封压盖抱死。

图6 粘着磨损示意图

由于阀轴与轴封压盖间隙合格且未发生碰磨,所以发生黏着磨损的原因是异物进入,触发磨粒磨损(硬颗粒或硬突起使摩擦表面破损而分离出磨屑或形成划伤的磨损,见图7。),随后阀门动作期间损伤逐渐扩大,直至发生粘着磨损。

图7 磨粒损伤示意图

综上所述,GRE2151VV阀门引入的异物进入轴封压盖与阀轴间隙处,导致阀轴与轴封压盖发生材料磨损。在甩厂用电过程中,阀门卡死导致汽轮机转速飞升,系统超速保护动作跳机。

3 处理方案及改进措施

1)对GRE2151VV进行打磨处理。由于损伤位置对轴间密封无影响,缺陷处理方案为对阀轴进行打磨修复,轴封压盖更换新备件。修复后阀轴表面无凸起,原凹陷位置打磨光滑无毛刺。

2)对其他低压进汽阀门轴封压盖间隙进行检查。针对目前未解体的其他阀门,使用0.5 mm塞尺对轴封压盖与阀轴之间间隙重新进行检查。其结果见表2,间隙值均已合格。

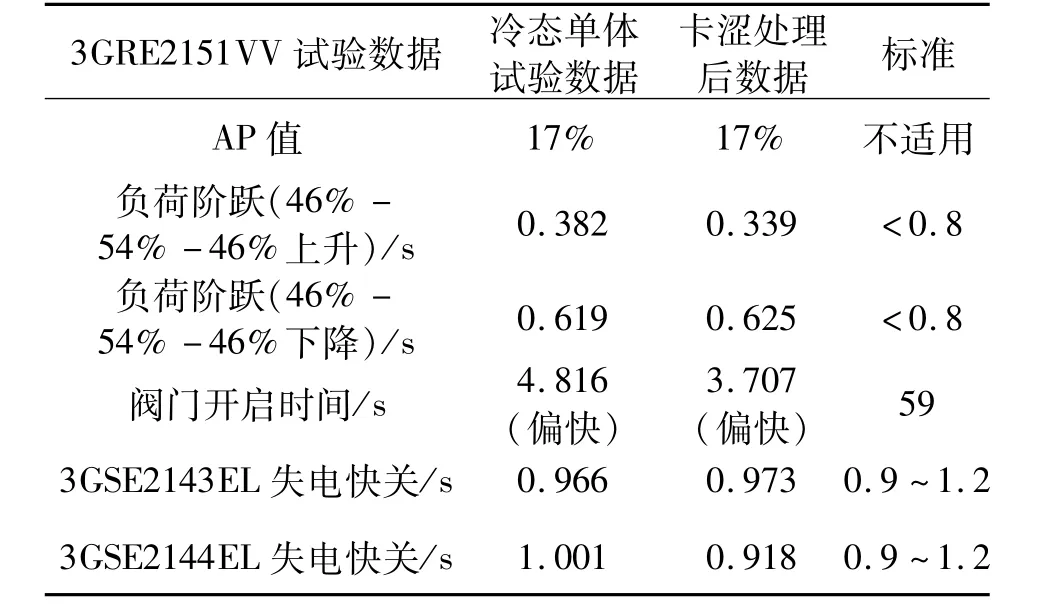

3)阀门回装后的再鉴定。包括5点:①阀位零满位电流调整标定;②阀门工作点电流AP值整定;③阀门指令46%-54%-46%阶跃试验;④指令开关试验;⑤跳机电磁阀快关试验,两跳机电磁阀各进行1次。根据测试结果,阀门卡涩故障处理后满足设计要求。阀门再鉴定记录数据如表3所示。

表3 阀门再鉴定记录表

4)对低压再热汽门增加异物防护措施。在工程建设期间对阀轴与轴封压盖处采用双重防护措施,避免异物进入。在功率运行期间,增加防护筛网,同时兼顾散热与防护效果。

4 处理后的效果

重新执行100%负荷甩厂用电试验,结果合格。图8为甩厂用电过程汽轮机再热汽门的动作曲线。

图8 甩厂用电再次试验曲线

通过图8可以看出,汽机最高转速为1 582 r/min,低压调门动作响应正确,阀门动作符合预期,无卡涩现象。

5 结束语

本文从汽轮机再热汽门的控制原理出发,用实证分析、再验证分析的方法,对某核电厂3#机组FCB甩厂用电失败事件进行了详细分析。

发现了低压进汽阀门卡涩是引起试验失败的主要原因,明确了异物防护工作对汽轮机进汽阀门可靠运行的重要性,要及时消除解决阀门卡涩磨损的缺陷。阀门卡涩原因分析检查项目汇总表如表4所示。

表4 阀门卡涩原因分析检查项目汇总表

该案例的分析处理过程可为同类型机组处理问题提供参考。再次执行FCB甩厂用电试验的成功证明,该问题的处理方法正确,汽机最高转速为1 582 r/min,低压调门动作响应正确,试验结果达到了优良水平。

[1] 伍小林,罗云,李彦军.660MW机组FCB试验转速飞升异常分析及处理[J].中国电力,2014(6):80-81.

[2] 上海汽轮机厂.汽轮机调节系统逻辑图[M].上海:上海电气电站设备有限公司,2015.

[3] 上海汽轮机厂.汽轮机保护系统逻辑图[M].上海:上海电气电站设备有限公司,2015.

[4] 上海汽轮机厂.再热门运行维护手册[M].上海:上海电气电站设备有限公司,2014.

[5] 上海汽轮机厂.再热主汽门油动机系统流程图[M].上海:上海电气电站设备有限公司,2012.

[6] 徐贞禧.汽轮机设备故障诊断与预防[M].北京:中国电力出版社,2011.

[7] 李光耀,殷立宝.大容量火力发电机组快速切负荷功能应用分析[J].广东电力,2012(5):108-109.

[8] 林敏杜,朱亚清.一起1000 MW汽轮机控制异常的分析[J].广东电力,2012(2):108-110.

[9] 于风春.浅析金属材料的磨损失效及防护措施[J].硅谷.,2011(10):123.

[10]袁兴栋,郭晓斐.金属材料磨损原理[M].北京:化学工业出版社,2014.

[11]左帅,张志挺,代洪军,陈念军.西门子1000MW汽轮机阀门活动试验风险预控策略及实例分析[J].中国电力,2015(5):17-19.

Analysis of the Failure of the Load Rejection to Auxiliary Load of the Unit of A Nuclear Power Plant and Relevant

XU Fengyu1,WANG Lei2,LV Kai1

1.China Nuclear Power Engineering Co.,Ltd.,Shenzhen Guangdong 518031,P.R.China;2.Chongqing Electric Power College,Chongqing 400053,P.R.China)

By analyzing the failure of the FCB experiment on the load rejection to auxiliary load of3#unitof a nucle ar power plant,based on the control principle of the reheat inlet valve of the steam turbine,this paper systematically expounds the troubleshooting process of the fault,the cause analysis,the handling schemes and themeasures of im provement.The subsequent FCB experiment on the load rejection to auxiliary load turned out successful,which can provide reference for similar cases.

nuclear power plant;FCB;auxiliary load;steam turbine;reheat valve

TK267

A

1008 8032(2017)03 0041 05

2016-12-29

徐凤煜(1988-),工程师,主要从事核电厂汽轮机仪控系统调试工作。