T/R组件通风风道散热设计

刘卫刚,赵冬竹,韩 婵

(1.陕西黄河集团有限公司,陕西 西安 710043;2.西安建筑科技大学 华清学院,陕西 西安 710043)

T/R组件通风风道散热设计

刘卫刚1,赵冬竹1,韩 婵2

(1.陕西黄河集团有限公司,陕西 西安 710043;2.西安建筑科技大学 华清学院,陕西 西安 710043)

针对某有源相控阵雷达天线中T/R组件散热条件差的问题,设计了一种通风风道结构,采用强迫风冷的散热方式,运用Floefd软件进行风道结构优化。仿真结果表明,采用T形风道的结构形式,可有效降低T/R组件的最高温度,同时使组件之间的温度一致性降到约3.4 ℃。仿真结果满足T/R组件最大允许工作温度和组件之间温度一致性的要求。

通风风道;T/R组件;散热分析;强迫风冷

在有源相控阵天线中安装有大量密集度高的T/R组件,T/R组件工作会产生大量热损耗,过高的温度会影响组件的工作性能和使用寿命。因此,热设计在有源相控阵天线中是一个重要的问题[1-2]。目前应用于有源相控阵天线上的散热方式主要有液冷和风冷。液冷和风冷都可以对热流密度大的T/R组件达到均温散热的效果,但液冷散热[3-11]需要一套完整的液冷系统,不适合轻型化、高机动性的雷达;风冷散热[12-17]大多采用开放式风冷系统,因而抗恶劣环境影响的能力差,不能实现有源相控阵天线的防尘、防水和防盐雾[18]。

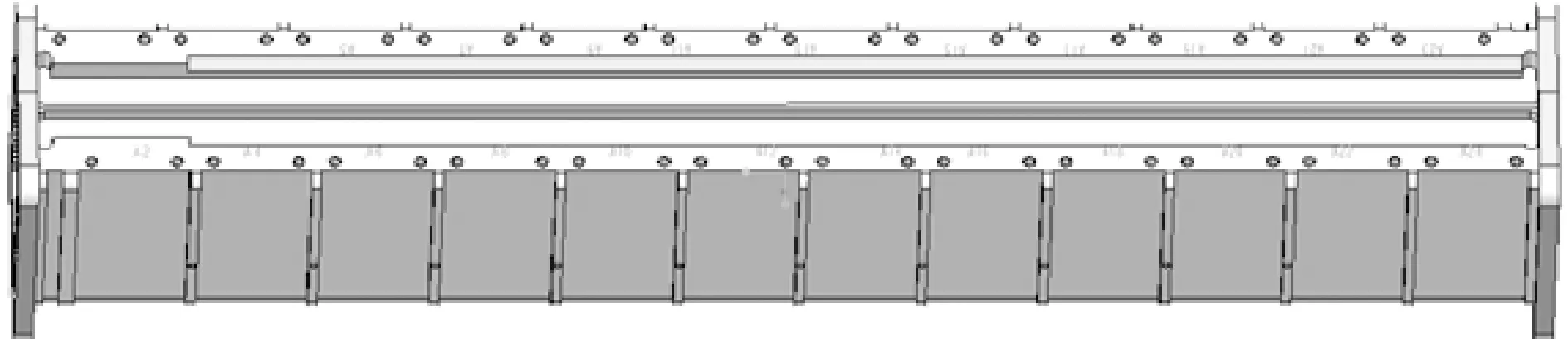

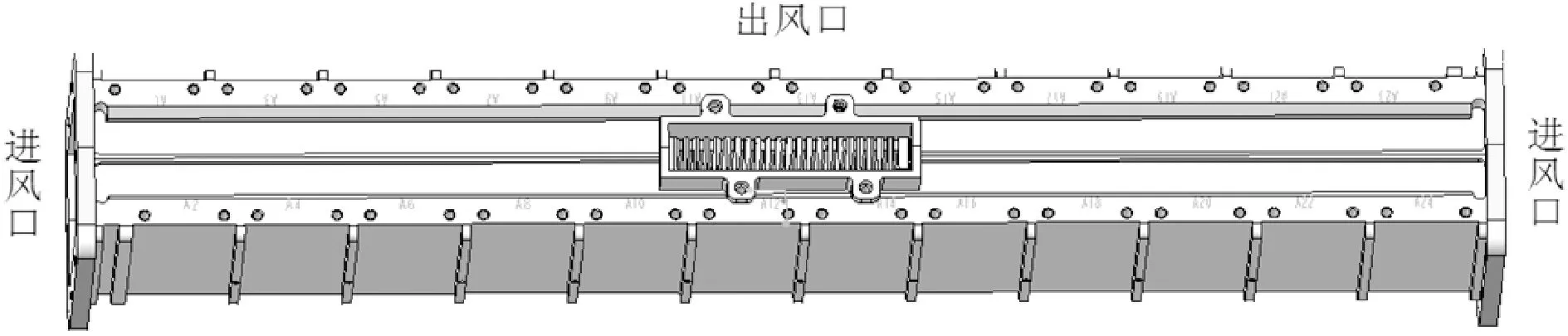

针对上述问题,设计了一种通风风道用于某有源相控阵天线中的T/R组件散热,采用强迫风冷的散热方式带走T/R组件产生的热量。该通风风道外壁用于连接T/R组件,内腔用于气流流动带走T/R组件产生的热量,通风风道的外壁及T/R组件密封在天线壳体内部。结构如图1所示,因此,该结构同时满足雷达机动性和三防要求。本文设计的关键是优化风道的结构形式,从而满足T/R组件最大允许工作温度和组件工作时温度一致性要求。

图1 T/R组件通风风道

1 热设计

1.1 技术要求

T/R组件最大允许工作温度为75 ℃;雷达工作时,T/R组件之间的温度一致性要求≤10 ℃;T/R组件工作环境温度为-40~+50 ℃。

T/R组件总的耗散功率为

P=P1·n·(1-η)·η1=50×48×

(1-15%)×20%=408W

(1)

式中,P1为单个T/R组件的微波脉冲输出功率,取P1=50 W;n为T/R组件的数量,取n=48;η是T/R组件的效率,取η=15%;η1为雷达发射占空比,取η1=20%。

1.2 风冷流量的计算

T/R组件工作时环境最高温度为50 °C。根据强迫对流平衡方程式(2)计算T/R组件通风风道内空气流动的温升

(2)

式中,Qv为风道内所需的通风量;P为T/R组件总的耗散功率,取P=408W=248 kcal/h;Cp为空气的比热,50 ℃时:取Cp=0.24 kcal/kg·℃;ρ是空气密度,50 ℃时取ρ=1.093 kg/m3;Δt为进出口的温度差。

由此可得T/R组件风道内部的空气温升Δt为

(3)

为保证T/R组件最高温度不超过75 ℃,即

Δt+Δt1≤75

(4)

式中,Δt1为最高环境温度,取Δt1=50 ℃。根据式(4)可得T/R组件风道内所需通风量为

Qv≥37.8 m3/h

(5)

考虑到通风风道阻力的影响,设计风量增大3倍,设计风量为114 m3/h。依据设计风量选择型号为DB12038B24HR的直流风机,该风机的外型尺寸为120 mm×120 mm×38 mm,其最大风量为346 m3/h,工作温度为-25~+80 ℃。

2 T/R组件结构形式优化

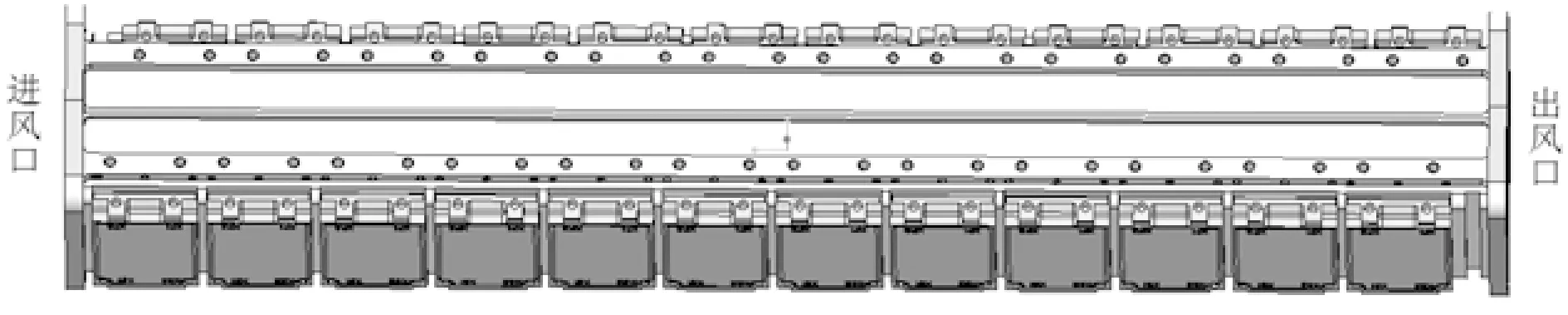

根据以上风量计算的结果和雷达天线的布局形式,将48个T/R组件依次交错排列在通风风道外壁两侧,结构布局如图2所示。由于风道太长,其进风口和出风口各安装一个风机并采用一端鼓风另外一端抽风的结构形式。安装T/R组件时,在通风风道与T/R组件的贴合上面均匀涂导热硅脂以消除两者之间的间隙,从而减小传热路径中的热阻。图3为通风风道内部结构形式。

图2 T/R组件散热风道

用CAD软件建立T/R组件通风风道的散热模型。由于雷达天线结构形式限制,通风风道的外形尺寸不能增大,因此可通过改变风道中散热片的数量、间距、厚度、高度来满足设计指标要求。通过理论计算可得:散热片的数量为18个,间距为2 mm,厚度为1 mm,高度为8 mm,长度与风道的长度相同。这些条件和热设计的技术要求将作为Floefd软件优化的初始条件,仿真结果如4图所示。

图4 风道初始模型仿真结果

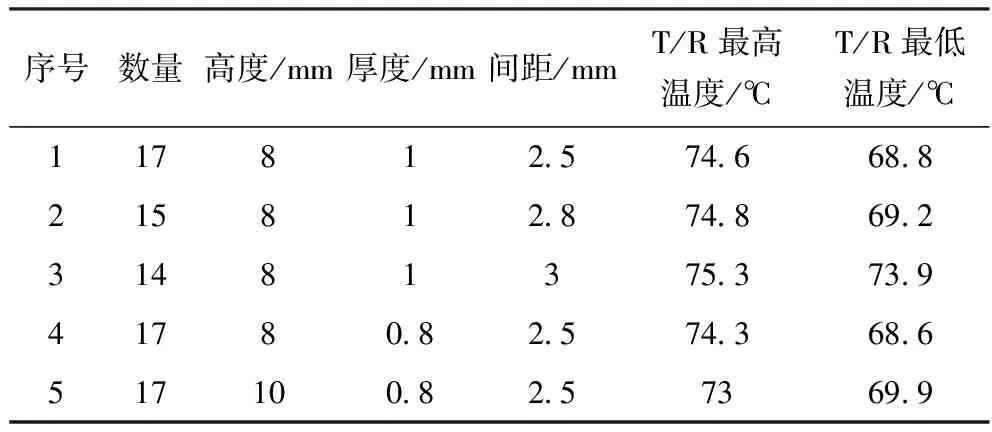

从图4的仿真结果可以看出:由于上下两侧散热片的间距过小导致风阻较大,从而使大量的风从入口风机反射出去而只有很少的风量穿过散热片之间的间隙;空气沿风道流动的过程中,风道内温度不断在靠近出风口位置累积升高,故在风道出风口附近的T/R组件温度最高,达到75.18 ℃,其值超出T/R组件所允许的最高工作温度。因此必须通过优化风道中散热片的数量、间距、厚度、高度以达到设计指标要求。表1中的数据为Floefd软件优化结果。

表1 散热片优化数据

从表1的数据可以看出:第5组为最优数据,但该组数据中T/R组件最高温度值接近最大允许的工作温度。由此,该风道的结构形式存在空气的流动流动路径长、热量累积的缺点。

为解决上述通风风道存在问题并降低T/R组件表面的最高温度,使所有T/R组件表面温度均匀,本文在表1第5组数据的基础上将风道中散热片的形状改为阶梯形,并将风道中间位置设计为出风口而两端设计为进风口,同时将风机通过导风装置安装在出风口位置。因此,该结构形成了中间抽风两端进风的T形风道。这种结构形式可以使风道的进风量增大一倍并且可以缩短空气在风道内的流动路径。改进后的通风风道仿真模型如图5所示,风道内部结构如图6所示。

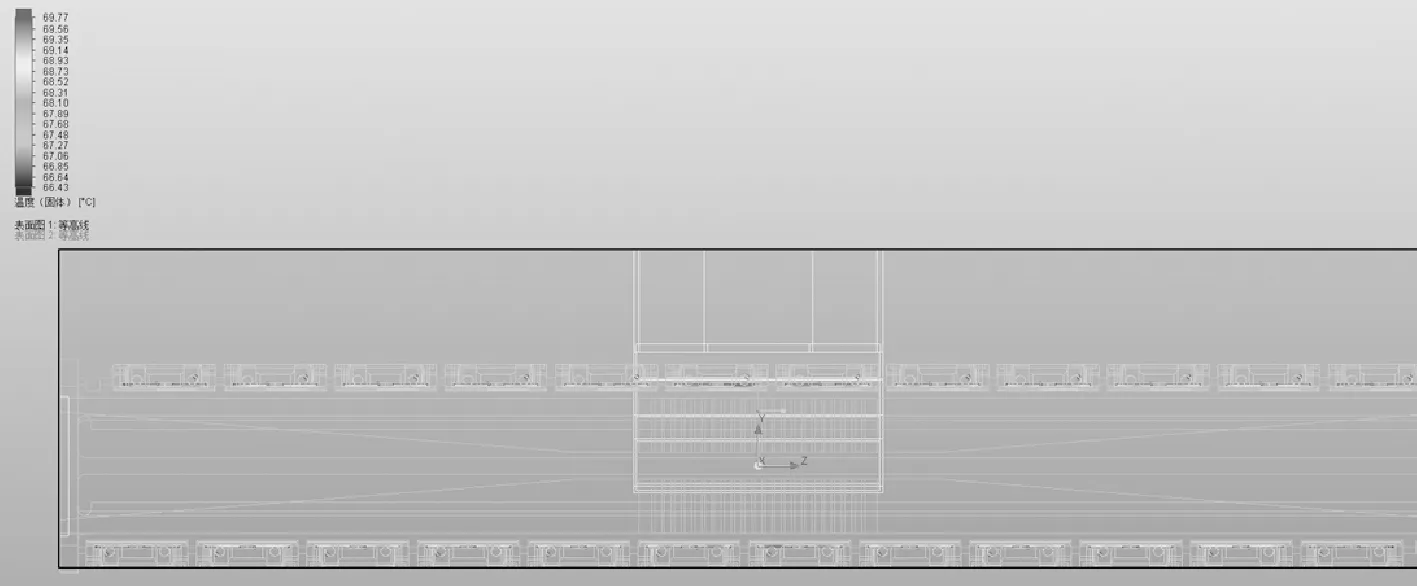

图5 风道模型

使用Floefd软件对改进后的模型进行仿真优化,通过多次优化可得:散热片数量为17,高度为20 mm(阶梯形最高处),厚度为0.8 mm,间距为2.5 mm。仿真结果如图7所示,从结果可以看出:由于风道采用阶梯形的散热片和两端进风中间出风的结构形式,该结构使空气流动阻力变小、进风量增大、气流路径变短,使整个风道的散热分布比较均匀。进风口和出风口的T/R组件温度相差约3.4 ℃;风道中T/R组件最高温度约69.7 ℃。该仿真结果比之前的仿真结果降低约3 ℃,解决了原风道出风口位置T/R组件温度过高的问题。因此,这种结构形式能提供给T/R组件较均匀的工作温度。

图7 风道仿真结果

3 结束语

针对某有源相控阵天线中T/R组件数量多、散热量大、天线内通风散热条件差的问题,采用空气强迫对流的散热方式并运用Floefd热设计软件对T/R组件通风风道进行了优化改进,将风道由一端鼓风另一端抽风优化的形式优化为两端进风中间抽风的T形风道形式。优化结果满足了T/R组件散热要求。这为评价冷板性能、优化散热风道设计方案提供了一种有效的分析手段,同时为有源相控阵天线结构的热设计提供了理论依据。

[1] 平丽浩.雷达热控技术现状及发展方向[J].现代雷达,2009,31(5):1-6.

[2] 陈德生,魏延涛,常越,等.新一代天气雷达系统热设计与技术分析[J].电子科技,2012,25(7):121-124.

[3] 董进喜,杨明明,赵亮,等.电子设备液冷散热的冷却液热学性能分析[J].电子科技,2013,26(4):106-109.

[4] 李凤英.大型固态雷达发射机的分布式水冷[J].福建建筑,2008,(8):122-124.

[5] 刘晓红,江建.某数字T/R组件微通道液冷冷板的热设计[J].电子机械工程,2016,32(2):13-16.

[6] 程宝山,刘宇.雷达发射机的冷却及热设计优化分析[J].信息通信,2015(6):275-276.

[7] 贲少愚,魏涛.某液冷冷板换热特性实验研究[J].电子机械工程,2015,31(2):7-10.

[8] 翁夏.微/小通道冷板在某型相控阵天线上的对比分析[J].电子机械工程,2014,30(5):16-18.

[9] Feng W J,Huang D G.Study on the optimization design of flow channels and heat dissipation performance of liquid cooling modules[C].Changchun:International Conference on Mechatronics and Automation,2009.

[10] 杨双根.固态组件冷板热扩展体性能分析[J].雷达科学与技术,2009(3):240-244.

[11] Chen C H,Ding C Y.Study on the thermal behavior and cooling performance of a nanofluid-cooled microchannel heat sink[J].International Journal of Thermal Sciences,2011,50(3):378-384.

[12] 刘家华.某型雷达密封机箱散热结构研究[J].电子机械工程,2012,28(4):36-41.

[13] 钱宣,孙为民.机载有源相控阵雷达天线阵面结构设计[J].现代雷达,2012,34(9):66-68.

[14] 陈国平.某远程三坐标雷达热控系统设计[D].南京:南京理工大学,2013.

[15] 周慧敏.电子设备核心元件热结构设计与分析[D].南京:南京理工大学,2013.

[16] 张娅妮.机载电子设备冷却散热技术的发展[J].航空计算技术,2012,42(4):113-116.

[17] 王阔.天线前端整机散热技术研究[J].电子科学技术,2015,3(2):286-290.

[18] 那健,李述君.一种小型一体化全封闭加固机的结构设计[J].舰船科学技术,2009,31(10):80-82.

Thermal Design of the Air Flue for the T/R Module

LIU Weigang1,ZHAO Dongzhu1,HAN Chan2

(1.Shaanxi Huanghe River Co. Ltd., Xi’an 710043, China;2.Huaqing School, Xi’an University of Architecture and Technology, Xi’an 710043, China)

An air flue structure is designed to improve the ventilation and cooling of T/R module in the active phased array antenna. Forced air cooling is adopted to optimize the air flue structure by using FloEFD software. The simulation results show that maximal T/R module temperature can be reduced effectively by using the T-shaped air flue structure, with the temperature uniformity also reduced to about 3.4 ℃. The requirements of maximal temperature and uniformity are satisfied.

ventilation duct; T/R module; thermal design; forced air cooling

2016- 09- 21

刘卫刚(1983-),男,硕士,工程师。研究方向:雷达天线散热设计。

10.16180/j.cnki.issn1007-7820.2017.07.043

TN82 ; TN830.5

A

1007-7820(2017)07-153-03