鲁氏酵母发酵剂喷雾干燥参数优化及动力学研究

周亚男,杨宏志,李志江,赵婧,魏春红,关琛

(黑龙江八一农垦大学食品学院,黑龙江大庆163319)

鲁氏酵母发酵剂喷雾干燥参数优化及动力学研究

周亚男,杨宏志*,李志江*,赵婧,魏春红,关琛

(黑龙江八一农垦大学食品学院,黑龙江大庆163319)

为制备鲁氏酵母发酵剂,研究喷雾干燥工艺对鲁氏酵母发酵剂活菌存活率的影响。通过单因素及正交试验,确定最佳喷雾干燥工艺参数;以最重要因素进口温度为基础,研究喷雾干燥过程的动力学特性,应用SigmaPlot软件构建理论与经验结合的喷雾干燥动力学模型。结果显示,鲁氏酵母喷雾干燥工艺最优参数为进口温度120℃、进料流量17%(蠕动泵转速占比)、保护剂与菌泥比例1∶1(g/L)。在喷雾干燥过程中,活菌存活率符合Polynomial模型函数,在温度范围内,存活率变化符合二次线性函数模型。

鲁氏酵母;喷雾干燥;参数;动力学模型

鲁氏酵母(Zygosaccharomyces rouxii)作为传统豆酱中增香的微生物,在豆酱的后期发酵过程中,协同球拟酵母(Torulopsis)、假丝酵母(Candida),对风味物质的产生发挥重要作用[1]。在自然条件下,豆酱酿造过程中微生物的种类及数量有限,将鲁氏酵母发酵剂人工接种到豆酱后熟发酵阶段中,可缩短周期,增加风味物质,提高企业经济效益[2]。

目前,酵母菌发酵剂的制备方法主要采用真空冷冻干燥和喷雾干燥。真空冷冻干燥虽制备的菌种活力高,但一直存在产量低、费用昂贵和产品易结块等缺点[3-4]。喷雾干燥法作为众多工业生产中的重要工艺过程之一,具可连续操作、全自动化控制、对料液要求范围广、可工业化生产等优点[5-6]。同时,根据喷雾干燥原理,质量平衡、热量平衡及热量传递原理,可构建喷雾干燥动力学模型,对参数指标进行实施监测,可使整个干燥过程更方便快捷[7-8]。为使鲁氏酵母生存的最大化,研究优化喷雾干燥工艺参数及建立动力学模型,可为提高发酵剂存活率提供数据参考。因此,本研究以鲁氏酵母发酵剂为研究对象,应用单因素和正交试验确定最佳工艺参数,并建立喷雾干燥过程动力学模型,为工业化生产鲁氏酵母发酵剂提供理论基础及数据支持。

1 材料与方法

1.1 材料与试剂

鲁氏酵母:中国工业微生物菌种保藏管理中心(编号:32899);YPD液体培养基:青岛高科技工业园海博生物技术有限公司;平板计数琼脂:Xiya Reagent生物技术有限公司;海藻糖(食品级):山东天力药业有限公司;谷氨酸钠(食品级):Biosharp生物技术有限公司;脱脂乳粉(食品级)伊利乳业有限公司;氯化钠(分析纯)、葡萄糖(分析纯):天津市东丽区天大化学试剂厂;YPD液体培养基(蛋白胨20.0 g/L,葡萄糖20.0 g/L,酵母浸粉10.0 g/L):青岛高科技工业园海博生物技术有限公司。

1.2 仪器与设备

YG-003-20 L微生物发酵罐:上海洋格生物工程设备有限公司;XSP-C生物显微镜:重庆光学仪器厂;HZQ恒温振荡器:哈尔滨市东联电子技术开发有限公司;DRP-9082型电热恒温鼓风干燥箱:上海一恒科学仪器有限公司;LDZM立式压力蒸汽灭菌锅:上海申安医疗器械厂;YM-6000Y小型喷雾干燥机:上海豫明仪器有限公司;DGG-9140A型电热恒温鼓风干燥机:上海森信实验仪器有限公司;R2140型分析天平:瑞士梅特勒-托利多仪器有限公司;Centrifuge 5403 R低温离心机:Eppendorf生命科技有限公司;FA25model均质机:上海佛鲁克流体机械制造有限公司。

1.3 方法

1.3.1 酵母菌细胞总数测定

采用GB 4789.2-2010《食品安全国家标准食品微生物学检验菌落总数测定》[2]。

1.3.2 喷雾干燥条件单因素试验

喷雾干燥进口温度试验:

采用进料流量13%(蠕动泵转速占比)、保护剂与菌泥(水分)比例为4∶1(g/L)、进料温度分别选择 110、115、120、125、130℃进行试验。酵母菌活率为检验指标。

喷雾干燥进料流量试验:

采用进料温度120℃、保护剂与菌泥比例为4∶1(g/L),进料流量分别选择 12%、13%、14%、15%、1 6%进行试验。酵母菌活率为检验指标。

喷雾干燥保护剂与菌泥比例试验:

采用进料流量13%(蠕动泵转速占比)、进料温度120℃,保护剂与菌泥比例分别选择 3∶1、1∶1、4∶1、8∶1、12∶1(g/L)进行试验,酵母菌存活率为检验指标。

1.3.3 喷雾干燥正交试验

根据单因素试验对喷雾干燥工艺进行优化,分别选取进口温度、进料流量、保护剂与菌泥比例进行三因素三水平的正交试验。表1为喷雾干燥工艺优化试验因素水平表。

表1 喷雾干燥工艺优化试验因素水平表Table 1 Factors and levels of spray drying process optimization test

1.3.4 验证性试验

以正交试验优选的最佳条件进行重复性试验,比较各试验组存活率,分析判断试验的可重复性。

1.4 动力学数学模型

1.4.1鲁氏酵母发酵剂喷雾干燥计算方程

在鲁氏酵母喷雾干燥的过程中,以Gv来表示酵母菌存活率,计算公式为:

式中:Gt为干燥后发酵剂中活菌总数,CFU/g;GO初始活菌总数,CFU/g。

初始活菌总数可由式(2)确定:

式中:G液为经实验室条件下液体培养对数期鲁氏酵母活菌总数CFU/g。当活菌总数达到108CFU/g时予以应用。

1.4.2 平均换热温差计算方程

式中:△Tm为平均换热温差;△T1为加热器入口端传热温差;△T2出口端传热温差。

2 结果与分析

2.1 喷雾干燥单因素试验

2.1.1 不同进口温度对鲁氏酵母存活率的影响

不同进口温度对存活率的影响如图1所示。

图1 进料温度对发酵剂的影响Fig.1 Influence of inlet temperature on starter

在进口温度为115℃时鲁氏酵母发酵剂存活率达到最大,当进口温度达到120℃时,存活率已呈现下降趋势,随着进口温度的持续升高,鲁氏酵母经受不住高温,导致存活率下降,同时制得的发酵剂颜色由白色变至稍偏黄,伴有焦糊气味产生。

2.1.2 不同进料流量对鲁氏酵母存活率的影响

不同进料流量对鲁氏酵母存活率的影响见图2。

图2 进料流量对发酵剂的影响Fig.2 Influence of injective flow on starter

如图2所示,不同进料流量对存活率的影响。随着进料流量的增大,存活率呈现先上升后下降的趋势,随着进料流量的增加,经雾化后的液滴数量也大量增加,热空气不能瞬间对雾滴进行干燥,导致发酵剂内的活菌数降低,影响发酵剂存活率。

2.1.3 不同保护剂与菌泥比例对鲁氏酵母存活率的影响

如图3所示,不同保护剂与菌泥配比对存活率的影响。随着保护剂的增加,存活率呈现先上升后平缓下降的趋势,保护剂含量过低,导致酵母菌在干燥过程中死亡,保护效果不理想,含量过高,粉状颗粒中的菌体比例变小。影响发酵剂内的活菌数。

2.2 喷雾干燥工艺优化正交试验结果

根据单因素试验结果,设计三因素三水平正交试验。试验结果如2所示。

图3 保护剂与菌泥比例对发酵剂的影响Fig.3 Influence of proportion of protectants cells

表2 正交试验及结果Table 2 Results and analysis of orthogonal experiment

通过直观分析法可得,在试验选定的因素水平中RA>RC>RB,各因素对实验结果影响水平由大到小的排列顺序为A>C>B,最佳组合方式为A3B3C1,即进口温度120℃、进料流量17%、保护剂与菌泥比例1∶1(g/L)时较好。

以进料温度120℃、进料流量17%(蠕动泵转速占比)、保护剂与菌泥比例1∶1(g/L)为条件进行验证性试验,结果鲁氏酵母发酵剂活菌存活率为85%,高于正交试验中的9个试验组。

2.3 鲁氏酵母发酵剂喷雾干燥过程模型

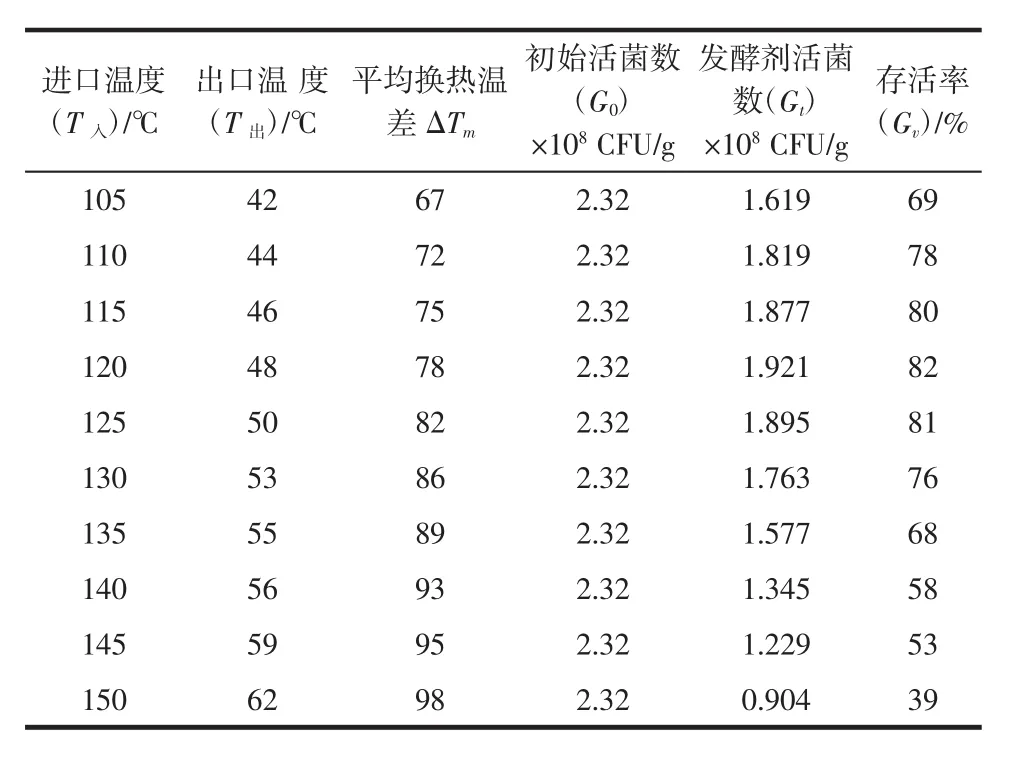

在喷雾干燥过程中,热量和质量的传递过程是同时发生的[9-10]。雾滴和干燥介质接触时,热量是以对流的方式由空气传给液滴的,将空气的显热转化为潜热[11-13]。加热器的入口温度直接影响干物料的水分蒸发含量,对于本研究发酵剂的制备,不但要考虑干物料的湿含量,更为重要的是考虑活菌的存活率[14-15]。根据单因素及正交试验结果可得,进口温度越高,发酵剂活菌存活率呈现先上升后下降的趋势,同时,进口温度是影响存活率的重要因素。故以进口温度为研究对象,确定鲁氏酵母发酵剂活菌存活率与加热器进口温度的相关性,在原物料初始湿基含量相同,进料流量17%,保护剂与菌泥配比1∶1(g/L),室温条件下,可得不同进口温度下,发酵剂内活菌总数、存活率、平均换热温差变化,如表3所示。

表3 鲁氏酵母发酵剂喷雾干燥过程中初始活菌数和存活率值Table 3 The number of initial viable cells and the survival rate during the spray drying process of the yeast fermentation

对表中的数据进行线性回归拟合,如图4所示。

图4表3中发酵剂活菌数(Gt)与平均换热温差(△Tm)的数据拟合Fig.4The number of viable bacteria viable(Gt)and the average heat transfer temperature difference(△Tm)data fitting in Table 3

可得式:

由于喷雾干燥在室温条件下进行,根据喷雾干燥热量衡算,△Tm为平均换热温差可用公式(3)表示计算。

根据公式(4)Gv为理论计算的存活率,与试验数据有一定的差距,需引进校正系数k进行修正,并将式(3)与(5)式联立,则存活率Gv可表示为:

采用Polynomial线性拟合的方法对公式(5)中的参数进行拟合,结果如表4所示。

表4 喷雾干燥动力学参数值Table 4 Parameter values of spray drying

2.4 鲁氏酵母发酵剂喷雾干燥过程模型验证

试验存活率与理论计算曲线如图5所示。

图5 存活率随平均换热温差变化的理论和试验曲线Fig.5 Theory and Test Curve of Survival Rate with Mean Temperature Difference of Heat Transfer

从图5可以看出,在温度范围内,存活率的试验与模型理论计算曲线趋势一致,起初随着温度的升高,存活率呈现上升趋势,当△Tm为78时,对应T入:120℃;T出:48℃,此时试验及理论存活率均达到最高。当温度继续升高,存活率呈现明显下降趋势,可以看出,过高的温度对发酵剂活菌存活率影响较大。当△Tm较低时,喷雾干燥室内的热空气未能将雾滴表面的水分及时蒸发,导致干物料的湿含量增加,制备的发酵剂相对粘性较大,对活菌的存活率产生影响;当△Tm较高时,对应 T入、T出均升高,在 Tm为 86时,T出达到 53,几乎达到酵母菌的生存极限,故过高的温度对鲁氏酵母发酵剂存活率有重要影响。通过图5可得,理论模拟曲线与实际情况相符,所以公式(6)为鲁氏酵母发酵剂喷雾干燥过程的动力学模型。

3 结论

本文研究了鲁氏酵母发酵剂喷雾干燥工艺优化,建立了喷雾干燥过程动力学模型。通过单因素试验和三因素三水平正交试验,确定3个因素的主次关系式:进口温度>保护剂与菌泥比例>进料流量,最佳参数为:进口温度120℃、进料流量17%、保护剂与菌泥比例1∶1(g/L)。根据正交试验结果,以进口温度为研究对象,鲁氏酵母发酵剂喷雾干燥过程符合Polynomial模型函数。在温度范围内,存活率变化符合二次线性函数模型,并通过试验数据回归得到模型中的各个系数。

[1]Li X,Kang Y,Yu C,et al.Exponential feeding strategy of high-density cultivation of a salt-tolerant aroma-producing yeast Zygosaccharomyces rouxii,in stirred fermenter[J].Biochemical Engineering Journal,2016,11(1):18-23

[2]张辉,李海梅,程建军,等.鲁氏酵母和球拟酵母活性干酵母的制备研究[J].食品工业科技,2007,10(8):64-66

[3]李华,骆艳娥,刘延琳.真空冷冻干燥微生物的研究进展[J].微生物学报,2002,29(3):78-82

[4]蒋丽,董丹,邢亚阁,等.喷雾干燥法制备冰酒发酵剂的研究[J].中国酿造,2015,34(6):62-66

[5]黄立新,周瑞君,A S Mujumdar.喷雾干燥的研究进展[J].干燥技术与设备,2009(5):195-198,213

[6]金世琳.喷雾干燥奶粉技术的进展[J].食品与发酵工业,1987(4):28-31

[7]黄立新,周瑞君,A S Mujumdar.近年来喷雾干燥技术研究进展和展望[J].干燥技术与设备,2008(1):3-8

[8]康远军,李欣,陈雄,等.鲁氏酵母发酵培养基及发酵条件的优化[J].中国调味品,2015(7):61-65

[9]潘永康,王喜忠现代干燥技术[M].北京:化学工业出版社,1998:10-15

[10]郭宜祜,王喜忠.喷雾干燥[M].北京:化学工业出版社,1983:15-30

[11]Pradelles R,Vichi S,Alexandre H,et al.Influence of the drying processes of yeasts on their volatile phenol sorption capacity in model wine.[J].International Journal of Food Microbiology,2009,135(2):152-157

[12]Chegini G R,Ghobadian B.Spray Dryer Parameters for Fruit Juice Drying[J].World Journal of Agricultural Sciences,2007,3(2):230-236

[13]K.马斯托斯.喷雾干燥手册[M].北京.黄照柏,冯尔键译.中国建筑工业出版社,1982:10-20

[14]戴命和,孙宁,黄金标.喷雾干燥过程的热力学建模及仿真[J].桂林电子科技大学学报,2001,21(4):47-50

[15]廖传华,翟苏婉.喷雾干燥操作中传热过程[J].南京工业大学学报(自科版),1998(s1):87-89

Parameters Optimization and Kinetics Study of Zygosaccharomyces rouxii with the Spray Drying Method

ZHOU Ya-na,YANG Hong-zhi*,LI Zhi-jiang*,ZHAO Jing,WEI Chun-hong,GUAN Chen

(College of Food,Heilongjiang Bayi Agricultural University,Daqing 163319,Heilongjiang,China)

In order to prepare the Zygosaccharomyces rouxii,the effect of spray drying on the survival rate of live yeast fermentation was studied.With the single factor and orthogonal test,the optimal parameters of the spray drying were constructed.Based on the most important factor of inlet temperature,the kinetic characteristics of the spray drying process were studied by the SigmaPlot software to construct the spray drying dynamics model together with theory and experience.The results indicated that the optimal spray drying parameter of the inlet temperature was 120℃,feed flow was 17%,ratio of preservative to bacteria was 1∶1(g/L).During the spray drying process,the survivability of live bacteria was in accordance with the Polynomial model function,which the survival rate changed in line with the quadratic linear function model within the temperature range.

Zygosaccharomyces rouxii;spray drying process;parameters;Dynamic model

2017-04-21

10.3969/j.issn.1005-6521.2017.14.036

大庆市指导性科技计划项目“鲁氏酵母高密度培养制备技术及其豆酱增香效果研究”(ZD-2016-154);大庆市指导性科技计划项目“鲁氏酵母对面团发酵特性及焙烤食品品质影响研究”(ZD-2016-030);大庆市指导性科技计划项目“豆酱中大豆苷元和染料木黄酮提取纯化及生物活性研究”(SZDFY-2015-33);黑龙江八一农垦大学博士启动基金项目(XDB 2015-08);黑龙江八一农垦大学研究生创新科研项目(YJSCX2017-Y53)

周亚男(1993—),女(汉),硕士研究生,研究方向:农产品加工及贮藏工程。

*通信作者:杨宏志(1963—),男,教授,博士,研究方向:农产品加工及贮藏工程;李志江(1977—),男,副教授,博士,研究方向:食品发酵与酿造。