燃气—蒸汽联合循环供热机组水处理工艺的选择

丁建军,李 杰,张钊宇(广东粤电新会发电有限公司,广东 江门 529149)

燃气—蒸汽联合循环供热机组水处理工艺的选择

丁建军,李 杰,张钊宇

(广东粤电新会发电有限公司,广东 江门 529149)

基于供热机组耗水量大的特点,提出了3种常用的水处理工艺。由于反渗透浓水无法回收利用,导致膜法工艺耗水量偏大,离子交换法耗水量最少,制水成本也最低,但再生操作量极大,且环保压力不容小觑。燃机电厂定员相对较少,势必要求运行人员达到全能值班员的要求,全膜法水处理工艺自动化程度高,日常操作量少,设备稳定可靠,属于环境友好型技术,是燃气—蒸汽联合循环供热机组水处理工艺的首选。

水处理;反渗透;全膜法;供热

0 引言

某工程拟安装建设2×460 MW级改进型(F级改进型) 燃气—蒸汽联合循环热电联产机组,机岛采用哈尔滨电气股份有限公司的GE 9FB.03型燃气轮机,余热锅炉采用东方日立锅炉有限公司的三压、再热、自然循环、无补燃、卧式余热锅炉。在以热定电、热电联产的热电厂中,主要的任务是对外供出大量的蒸汽,因此相对纯凝式发电厂来说,需要更多的锅炉补给水来维持热力系统正常的水汽循环以及补充对外的供热损失。本文以该工程为例,结合热电联产机组耗水量大的特点,对当前电厂常用的3种锅炉补给水处理工艺[1-2]进行经济技术比较,探索最优的除盐工艺。

根据工程热力系统参数,除盐水水质按照《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145—2016)的规定执行。

除盐水箱进水电导率(25℃):≤0.2 μS/cm;

二氧化硅:≤20 μg/L;

总有机碳TOC(totalorganiccarbon):≤400 μg/L。

1 补给水处理系统方案

补给水处理系统有两个水源,靠近厂址的河水和附近的水库水。丰水期采用河水作为水源,枯水期为避开海水倒灌的影响,该时段采用水库水作为水源。综合水源水质、补给水水质要求、投资及制水成本等因素的考虑,提出3个锅炉补给水处理系统方案。

方案1:离子交换法——阳床+阴床+混床。方案2:半膜法——超滤+一级反渗透+一级除盐+混床。

方案3:全膜法——超滤+一级反渗透+二级反渗透+电渗析。

1.1 方案1工艺系统

离子交换法工艺系统流程如下。

生水箱→生水泵→活性炭过滤器→前置氢床→阳床→除碳器→中间水箱→中间水泵→弱碱阴床→强阴床→混床→除盐水箱→除盐水泵→主厂房。

1.2 方案2工艺系统

半膜法工艺系统流程如下。

生水箱→超滤给水泵→自清洗过滤器→超滤装置→超滤产水箱→清水泵→保安过滤器→反渗透高压泵→反渗透装置→反渗透产水箱→淡水泵→阳床→阴床→混床→除盐水箱→除盐水泵→主厂房。

1.3 方案3工艺系统

全膜法工艺系统流程如下。

生水箱→超滤给水泵→自清洗过滤器→超滤装置→超滤产水箱→一级反渗透给水泵→保安过滤器→一级反渗透高压泵→一级反渗透→一级反渗透产水箱→二级反渗透给水泵→保安过滤器→二级反渗透高压泵→二级反渗透→二级反渗透产水箱→电渗析升压泵→电渗析装置→除盐水箱→除盐水泵→主厂房。

1.4 方案比较

方案1采用的是常规离子交换技术除盐工艺,我国自20世纪50年代以来开始生产和应用离子交换树脂,经过半个多世纪的发展,国内常规离子交换树脂的制造和应用技术已经较为成熟[3]。方案2为近些年被广泛应用的膜处理和离子交换相结合的技术方案,方案3为全膜法。方案2和方案3的主要区别是一级反渗透之后的设备选择。

2 水汽损失及耗水量比较

2.1 水汽损失

由于热电联产机组对外供用较大蒸汽量,且工质不具备回收再利用的可能性,除盐水补水量较大,2×460 MW机组正常运行时各项水汽损失如表1所示。

表1 电厂水汽损失 t/h

2.2 耗水量比较

锅炉补给水处理系统各方案设计时均考虑尽量提高系统总的回收率,以减少耗水量和排水量。根据表 1,各方案最终出力按照 350 t/h设计,各装置回收率按照如下计算,反推各方案需要的生水量。超滤 UF(ultra filtration) 装置回收率95%;一级反渗透1RO(reverse osmosis) 装置回收率80%;二级反渗透2RO装置回收率90%;电渗析EDI(electronic data interchange) 装置回收率95%。

离子法工艺生水含盐量高,离子交换器的运行周期较短,再生频率就高,除盐水系统的自用水率也高。参照文献 [4]中的计算,针对本工程两种水源的水质情况,活性炭过滤器反洗和离子交换树脂再生用水量按5%计算,故需要的生水量为368 t/h。

半膜法工艺生水经超滤装置后,胶体、颗粒和分子量较大的物质等都已被除去,一级反渗透对NaCl、MgCl2和CaCl2等无机盐的脱除率在95%以上,故进入阳床的水质得到显著改善,提高了离子交换器的制水量及运行周期,降低了再生用水量,自用水率按1.5%计算,半膜法共需要的生水量为468 t/h。由于超滤和反渗透装置用于反洗和定期化学清洗耗水量很少,可忽略不计,而一级反渗透浓水由于离子含量太高,只可作为机组冷却塔补充水或用作厕所冲洗水。水量平衡如下。

生水箱(468 t/h) →超滤装置(444 t/h) →超滤水箱(444 t/h) →一级反渗透(355 t/h) →一级反渗透产水箱(355 t/h) →阳床→阴床→混床(350 t/h)→除盐水箱

全膜法工艺主要水耗有超滤装置的反洗水排放,反渗透的浓水排放,EDI装置的浓水和极水排放等[5]。本方案有两级反渗透,由于二级RO排放的浓水水质(41 t/h) 要优于原水,可回收至超滤水箱循环利用,EDI装置产生的浓水(18 t/h)回收至一级反渗透水箱。由于各膜装置用于反洗和定期化学清洗耗水量以及EDI的极水排放量很少,可忽略不计。全膜法工艺主要的水耗为一级反渗透浓水的排放和超滤膜的反洗排放水。水量平衡如下。

生水箱(472 t/h)→超滤装置(448 t/h)→超滤水箱(448+41=489 t/h)→一级反渗透(391 t/h)→一级反渗透产水箱(391+18=409 t/h)→二级反渗透(368 t/h) →二级反渗透产水箱(368 t/h)→EDI装置(350 t/h)→除盐水箱

表2 各方案耗水量指标及废水量对比表

从表2可以看出,离子交换法总废水量最少,自用水率也最低。半膜法和全膜法需要的生水量基本持平,虽然全膜法一级反渗透浓水排放稍多于半膜法,但后者需加上树脂再生产排放的酸碱废水量,两种水处理工艺所产生的总废水基本一致。酸碱废水的处理相较于反渗透浓水的处理要复杂许多。

3 3个方案技术经济比较

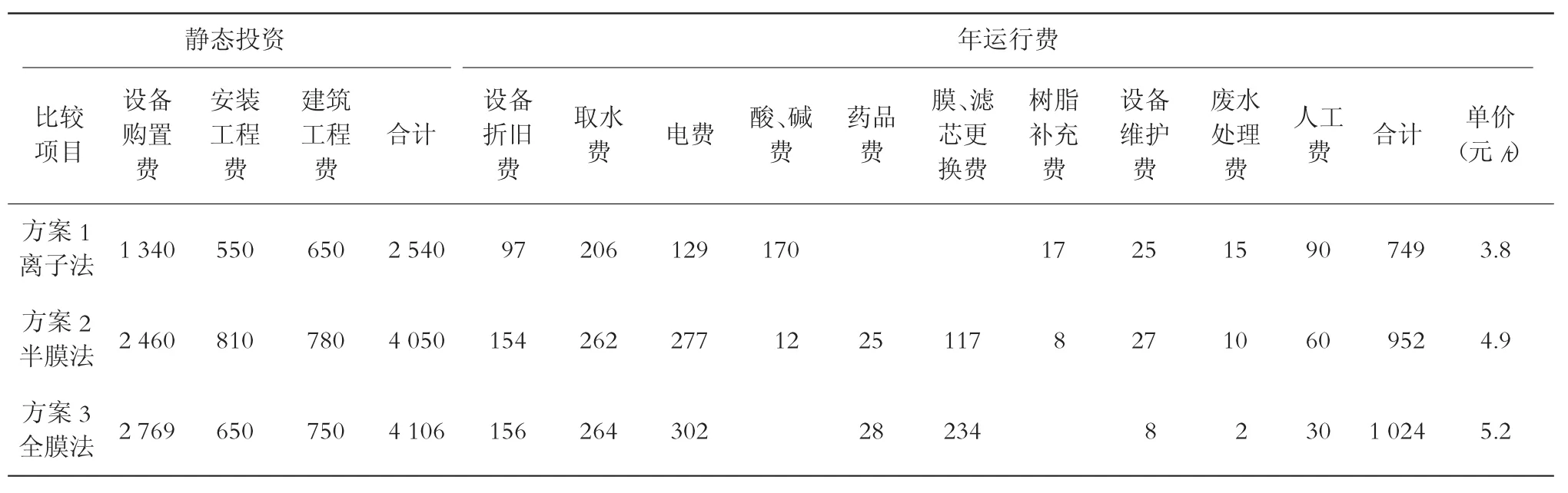

3.1 静态投资及制水成本估算

表3中取水费按水库水2.0元/t,河水取水费忽略;电费:0.6元/(kW·h);折旧年限:25年,残值5%;年运行小时数5 600小时。从表3可以看出,离子交换法的初始投资最少,全膜法工艺投资最大,由于半膜法比离子法增加了反渗透处理单元,将不可避免地提高了静态投资,而其建筑安装费用较大,所以总投资接近全膜法。

表3 投资及制水成本估算对比 万元

各方案的运行成本由设备折旧、人工工资、水耗、电耗、元件更换、药剂消耗、检修维护等方面组成,从最终结果看,离子法制水成本最低,经济性最好。膜法工艺制水成本高是主要由于反渗透浓水的排放量较大,故取水费比离子法高,高压泵及EDI装置功率大,耗电较高。另外,虽然离子法需要消耗大量的酸碱,但反渗透膜和EDI模块的更换费用还是比酸碱费用多。

3.2 技术性能

3.2.1 方案1特点

a)系统为传统处理工艺,技术成熟可靠,但出水水质受原水水质的影响存在周期性波动,对TOC的去除率相对较低。

b)运行方式灵活,可根据实际除盐水需求量自行调整过滤器、离子交换设备的运行列数。系统启停方便,运行和控制简单,操作复杂程度低。

c)离子交换设备再生周期短,平均每天有两台离子交换器需要再生,劳动强度高。若原水含盐量增大,将使离子交换工艺的产水周期缩短,相应增加其运行成本。

d)需要消耗大量的酸碱,树脂再生过程中产生大量的酸碱废水,对周边环境污染严重,卸酸、卸碱等危险操作也较为频繁。

e)离子交换法由于需要酸碱再生所以需要酸碱储存槽和废水处理池,所以比膜法工艺占地面积大。

3.2.2 方案2特点

a)对于水源含盐量低时(如水库水),可人工提高反渗透的回收率,还可旁路掉反渗透装置以节省运行电耗。

b)在离子交换的基础上增加了超滤和反渗透装置,在保护后续设备、减轻操作强度以及保护环境方面均要优于方案1。

c)采用反渗透预脱盐后,改善了离子交换系统的运行工况,可大大延长离子交换器的运行周期,酸碱耗量下降到方案1的十分之一左右,但无法避免酸碱的使用,也会有环境污染。

d)设备种类和数量最多,安装工作量最大。

3.2.3 方案3特点

a)反渗透技术先进成熟,易于程控。

b)反渗透膜是通过压力渗透的原理净化水质,对进水水质适应范围广,出水质量稳定,原水含盐量增高时对运行成本影响不大。

c)系统设备精简,易实现自动控制,人工干预小,人工成本低,维护工作量小,增强了运行的安全性。

d)反渗透法制取除盐水是一个物理过程,彻底摆脱了酸碱的使用,无酸碱废水排放,特别有利于环保。

e)电渗析通过电将水电离,从而对树脂进行再生,克服了离子交换水处理工艺不能连续工作[5],再生时需消耗酸碱和有废液排放的缺点。

4 结论

方案1制水成本最低,只需3.8元/t,但劳动强度较高,酸碱耗量主导了离子交换工艺的运行成本,最大弊端为本工艺产生大量的废液排放,存在安全隐患。

方案2运行方式虽然比较灵活,能适应水质的变化引起的影响,酸碱耗量相对较少,但仍产生再生酸碱废水,对运行人员的技能要求较高,需要掌握两种制水工艺的特点,且现场安装工作量最大。

方案3中水耗、电耗成本所占比重较大,但其劳动强度最低,药品消耗量最少,且日常检修和维护工作量少,环保性能最佳。

若原水含盐量较高,单一的离子交换工艺远不能满足节省占地和降低酸碱消耗的要求。全膜法虽然制水成本稍高于半膜法,但因其出水质量高、可连续生产、无需酸碱、劳动强度低,并能满足供热机组补水率高,补水水质要求高,补水负荷变化大等特点。考虑到本工程设计参数相对较高,对外供热量大,配置的生产人员相对较少,因此选择补给水处理工艺不仅要安全可靠,还要自动化程度高和技术先进。本文推荐方案3,即超滤、两级反渗透加电渗析的全膜法制水工艺。

[1]周本省.工业水处理技术 [M].北京:化学工业出版社,2002:311-417.

[2]周柏青.全膜法水处理技术 [M].北京:中国电力出版社,2006:8-294.

[3]黄艳,章志昕,韩倩倩,等.国内离子交换树脂生产及应用现状与前景 [J].净水技术,2010,29(5):11-16.

[4]李学志,张晨霞,刘强.离子交换除盐系统自用水率计算方法 [J].工业用水与废水,2007,38(6):60-62.

[5]李桂兰,陈海霞,张守德,等.全膜法水处理技术制备火力发电厂锅炉补给水的应用 [J].工业水处理,2013,33(3):81-84.

Selection for Water Treatment Process in Gas-steam Combined Cycle Unit

DING Jianjun,LI Jie,ZHANG Zhaoyu

(Guangdong Yudean Xinhui Generation Co.,Ltd.,Jiangmen,Guangdong 529149,China)

Based on the characteristics of large water consumption of gas-steam combined cycle thermal power plant,three common water treatment processes are proposed in this paper.Since the reverse osmosis concentrated water can't be recycled,water consumption of membrane method is large.Even though ion exchange is the method consuming least water with the lowest water production cost,the regeneration operation quantity of this method is quite large and the environmental protection pressure can't be underestimated.Since the staff quota in gas turbine power plant is relatively less so that the operators are required to be all-around attendant.Integrated membrane systemis highly automatically and environment friendly,which is the best solution for water treatment process in gas-steamcombined cycle unit.

water treatment;reverse osmosis;integrated membrane system;thermal power supply

TK223.5

B

1671-0320(2017)03-0069-04

2016-12-09,

2017-04-10

丁建军(1986),男,山东日照人,2011年毕业于中国石油大学(北京)应用化学专业,硕士,工程师,从事电厂运行及管理工作;

李 杰(1981)男,湖南宜章人,2004年毕业于长沙理工大学热能与动力工程专业,工程师,从事电厂运行及管理工作;

张钊宇(1993)男,广东广州人,2015年毕业于中山大学热能与动力工程专业,助理工程师,从事电厂运行及管理工作。