全库存管理在预混料企业的运用

泰高营养科技 (湖南)有限公司 黄海旭

全库存管理在预混料企业的运用

泰高营养科技 (湖南)有限公司 黄海旭

什么是全库存管理?简单来说就是对产品的生产计划,原料的采购计划和发货的物流计划的综合管理,以达到生产的有序平稳,提高生产效率,原料采购的有序可控,降低原料库存,产品的物流发货及时快速,更快的将货物送达到客户手中。

预混料企业的产品品种多,单个品种单次生产量少,生产频次高,目前绝大多数企业按照订单生产,按订单生产的管理模式简单,操作容易,但存在计划性差的根节问题,其导致的负面结果是:原料的库存量高,原料的过期报废高,生产的效率低,生产的成本高,发货的时间长,生产的应变能力弱的问题。如何能够解决这些问题,本文主要从计划性的角度,进行简要阐述。

计划性 (Plan),计划不仅是一个时间概念,它还包括为实现某一任务,所匹配的各项资源(原料,人员,资金,库容等),以及什么情况下和时间点配置这些资源,计划性重点是配置资源的方案,在落实计划的实施过程中,是以排程 (Schedule)的方式体现出来。

计划性差所带来的问题有

1.因原料的库存控制缺乏指导性的计划,为确保原料不断货,往往导致原料的库存量过大,从而造成原料库存周期长,报废量高,同时资金成本高。

2.因按照订单生产,接收到订单后安排该订单的生产排程,但因为订单的不确定性,包括订单的数量和订单的大小,可能造成在月生产量没有较大增长的情况下,加班的数量出现了较大的增加,为满足订单,生产任务被挤压在一段时间内,生产的产品品种变化大,而同时又出现有的时间段生产任务轻,产能没有得到有效发挥的情况,导致生产的产能得不到平稳输出,生产成本高。

3.因为按订单生产需要生产周期,加上可能出现的集中订单,造成部分订单不能及时交付的情况,延长了交付时间,降低了客户满意度。

全库存管理的全面解决方案主要目标就是通过在供应链中运用有效的计划性管理工具,解决以上问题,并取得以下成效:

1.能够有效降低原料库存数量,同时降低因原料超釆,所造成的原料报废。

2.能够有效的减少生产品种的更换频次,减少头尾料的数量,有效的提高生产效率,减少工人加班。

3.能够有效的缩短发货周期,可以最快做到接受到客户订单的第二天发货,提高客户满意度。

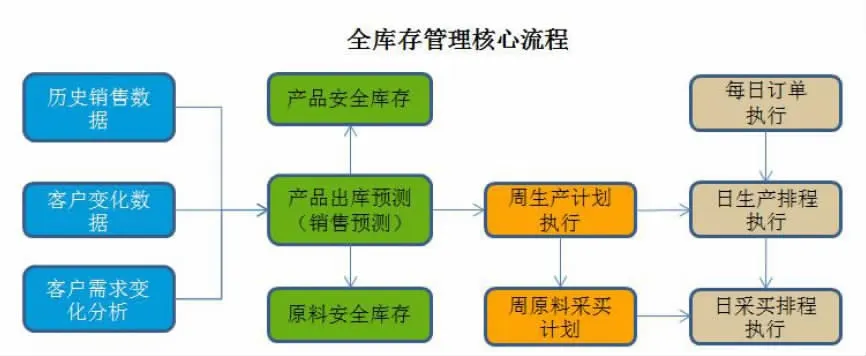

全库存管理核心流程简介:

1.通过对销售的历史数据进行逐月分析,结合现在的客户变化情况,分析客户的需求变化,计算得出各个产品的销售预测,转换为各个产品的出库预测。

2.每个产品的出库预测分为月度出库预测和周出库预测,并以出库预测为基础,计算得出每个产品的安全库存周期和安全库存量。

3.以产品的安全库存周期和安全库存量,计算得出每个原料的安全库存周期和安全库存量。

4.依据各个产品的出库预测,安全库存量来制订周生产计划,生产部门结合每日的实际订单情况,制订日生产排程。

5.依据周生产计划和原料的实时库存情况和原料安全库存指标,制订周原料采购计划,仓管部门结合实时的库存情况和库容情况制订日采买排程。

全库存管理的全面解决方案已经在泰高湖南工厂得到了实施,取得了良好的效应,在降低原料库存,提高生产效率,加快发货时间方面都取得了显著的成效。

从企业供应链的角度来看,现在的企业竞争不仅是产品的竞争,更是整个企业供应链系统的竞争。预混料企业的供应链如何通过建立运用稳定,有效的计划性管理工具,降低成本,提高客户满意度,在目前的竞争环境里十分重要。