汽车横向稳定杆的热处理

——技术要求及工艺控制要点

王海宝

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

汽车横向稳定杆的热处理

——技术要求及工艺控制要点

王海宝

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

横向稳定杆是汽车悬架中的一种辅助弹性元件。横向稳定杆起到增加悬架刚度的作用。装有横向稳定杆的车辆行驶较稳定、舒适,且翻车几率大大降低。稳定杆的设计与校核一直是人们研究的重点。现在基本都采用有限元计算方法;稳定杆的设计应力不能太高,还必须用淬火+回火的热处理方式来进行强化处理。热处理是保证稳定杆的使用性能与可靠性的最关键的工艺过程。金相组织是决定稳定杆疲劳寿命的关键因素,稳定杆热处理就是为了获得良好的金相组织。组织粗大及含有游离铁素体等非马氏体组织都会降低稳定杆的疲劳寿命。加强热处理过程控制并采取针对性的监控措施可以防止稳定杆产生不良的金相组织。

横向稳定杆;疲劳寿命;热处理;金相组织

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2017)11-37-04

前言

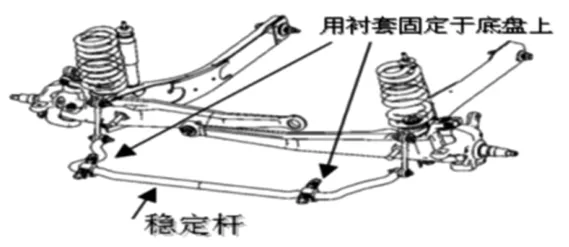

横向稳定杆又称防倾杆,是汽车悬架中的一种辅助弹性元件。它的作用是提高汽车悬架侧倾角刚度。减少车身倾角,使汽车在路况不平或转弯时能够行驶平稳。与扭杆弹簧不同之处是有4点固定安装在悬架上,其中两端头通过侧臂端部的橡胶垫或球头连杆与悬架导向臂连接,杆的中部用橡胶衬套与车身相连,见图 1。车辆在行驶中,如果左、右车轮同时上下跳动。那么横向稳定杆起不了作用:当左、右车轮垂直方向产生相对位移时,横向稳定杆中间部分受扭转侧臂受弯,起到增加悬架刚度的作用。装有横向稳定杆的车辆行驶较稳定、舒适,且翻车几率大大降低。

图1 横向稳定杆

近来,由于对汽车产品的节能、环保特性的要求越来越高,多数汽车企业对零部件的轻量化也提出更高的要求,对稳定杆的设计、制造过程的严格要求导致其可靠性受到挑战,使寿命试验不易过关,使用中的早期失效的事故也有发生。这其中多数与制造过程中的热处理工序的控制有关,这与因轻量化改善后对稳定杆的组织与性能的更高要求也有关联。

本文将根据对汽车横向稳定杆的设计、工艺过程以及使用情况的调研及分析论述对横向稳定杆热处理工艺的具体要求,重点论述热处理时发生的不良组织及避免这些情况的发生对热处理过程需要加以控制的要点。

1 汽车横向稳定杆的设计与制造

1.1 横向稳定杆的设计

稳定杆的设计对于提高汽车行驶过程的平顺性具有重要意义,汽车稳定杆的设计与校核一直是人们研究的重点。现在基本都采用有限元元件作为一种有效的数值计算方法,因为它具有快速计算在受载时的应力分布,从而确定其薄弱部位,判断产品的可靠性和疲劳寿命等功能。

在汽车产品有轻量化的需要时,为减小重量,有的横向稳定杆采用空心圆管制成,通常管壁厚与外径之比多为0.125左右。此时,比实心杆外径增加了11.8%,但质量可以减小约50%,所以横向稳定杆的设计就分为实心稳定杆与空心稳定杆两种类型。

与汽车操纵稳定性直接相关的设计指标是它在车轮处的等效侧倾角刚度,而不是其本身的侧倾角刚度;其次,稳定杆的设计必须满足强度要求;第三,应尽量减轻稳定杆的质量[1]。稳定杆设计所追求的是,在满足受载及与底盘其它零部件不发生干涉的前提下具有所必须的侧倾角刚度,做到在稳定杆重量最小化的情况下其工作应力包括正应力和剪切应力的最小化。

1.2 汽车横向稳定杆的生产工艺过程

汽车横向稳定杆通常按下述工序进行加工制造:下料→端部成型→整体成型→淬火→回火→精整→喷丸强化→无损检测(磁粉探伤)→喷涂。

(1)汽车横向稳定杆常用原材料一般为弹簧圆钢。通常情况下实心稳定杆的材料主要为 60Si2Mn、50CrVA,日本几家汽车公司一般采用STKD以及Sup9系列,德国常用55Cr3等钢材。空心稳定杆常用35CrMo,德国用28Mn6等。

(2)稳定杆端部大体分为扁头状和圆筒状,其中扁头状应用最多。端部加工多用锻压法,即在中频加热机局部加热至950℃-1000℃后在专用锻压机上成形。

(3)淬火是横向稳定杆热处理的重要工序,淬火的目的是使横向稳定杆获得所需的马氏体组织。为后道热处理作好组织准备。

横向稳定杆的热处理基本分为两种方式,一是热成形稳定杆(多为直径较大的实心稳定杆)多采用中频感应加热至950℃-1050℃后热成形,然后直接进行余热淬火,另一种冷态成形的稳定杆(多为直径不太大的实心稳定杆或空心稳定杆)需要按通常的淬火方法进行淬火,其淬火工艺因加热方式不同而有所差别,加热方式有加热炉整体加热、感应加热以及直接通电加热等多种。加热后一般采用油淬火 ,油中冷却时间根据横向稳定杆材质和直径大小而略有不同。除此之外,淬火介质温度(油温)一般控制在 20-80℃。

汽车横向稳定杆是长物件,其淬火作业除遵守一般淬火常规工艺外。还应特别注意其整体加热和冷却中的变形问题。多数横向稳定杆是三维结构且形状复杂。因此热处理后在一些弯曲部分会产生较大变形,难以修正。较大的变形需要在回火后的精整工序中解决。

(4)回火是稳定杆淬火后紧接着进行的一道热处理工序,它决定着横向稳定杆最终的的力学性能。回火时温度要均匀,保温时间要充足。工件在加热过程中应避免互相紧贴和挤压。

横向稳定杆一般采用中温回火。回火加热保持时间至少应在1 h以上。回火后得到硬度值在37-46 HRC的范围内。回火过程不仅消除了淬火时所产生的应力,还可获得细致的屈氏体组织,屈服强度、弹性极限和韧性也较为理想。

(5)喷丸处理是稳定杆的表面强化处理,是为了提高稳定杆的疲劳强度性能。

(6)无损检测是为了检出存在严重的表面缺陷(包括原材料缺陷及淬火裂纹等)的稳定杆,通常采用磁粉探伤方法。

(7)稳定杆的表面处理(涂装)工序通常采用塑料静电喷涂的方法。

2 汽车横向稳定杆的热处理品质控制

2.1 汽车横向稳定杆的受载状态及设计应力

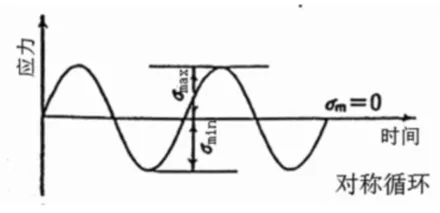

横向稳定杆在汽车运行过程中在平滑的道路上直行的情况下,稳定杆处于无载荷的状态。汽车转向时的侧倾给予稳定杆扭转力矩,而汽车左右转向稳定杆受的力矩是相反的。疲劳试验时稳定杆的两端始终给与方向相反的交变力,稳定杆所受到的扭矩造成它从平衡位置以相同的幅度反复扭转。所以,其应力与时间的变化的类型是属于对称循环类型(如图2),它和一般螺旋弹簧的单向循环类型(图3)不同。

图2 交变应力类型-对称循环

图3 单向应力循环

从弹簧的疲劳极限图(见国GB/T23935-2009)可知,在最大应力相同的情况下,对称循环的疲劳寿命大大低于一般的单向应力循环的弹簧。因此,稳定杆的设计最大应力通常比较低,如日本NHK(日本发条)对实心和空心稳定杆的材质及最大应力的规定如表1。

表1 实心稳定杆的材质与应力(NHK)

所以,可以看出横向稳定杆的应力设计比螺旋压簧要低很多。

2.2 对汽车横向稳定杆热处理的技术要求

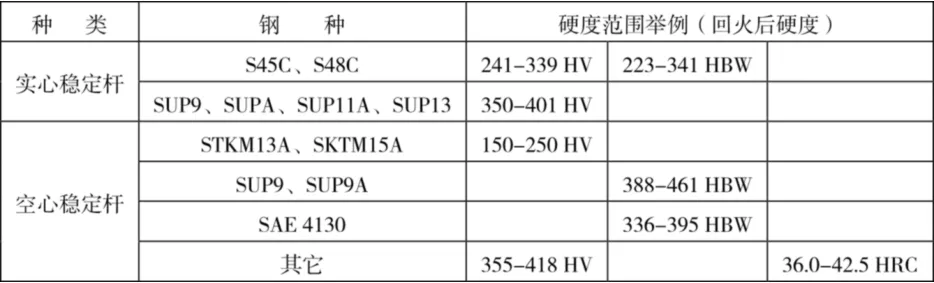

由于稳定杆工作状态决定对其进行的疲劳寿命试验应施加称应力循环的载荷,使得为了保证数十万次疲劳寿命,稳定杆的设计最大应力不能太高。另一方面还必须用淬火+回火的热处理方式来进行强化处理达到稳定杆的优良的疲劳性能。因此,可以说热处理是保证稳定杆的使用性能与可靠性的最关键的工艺过程。一般都知道钢的强化处理的效果好坏首先就要求零件淬火处理工序能获得马氏体组织,然后再根据产品零件的工作载荷及环境需要经过回火处理获得所需的组织与性能。通常汽车横向稳定杆都有规定要进行淬火与回火处理,处理后的硬度在37HRC-46HRC的范围内,具体合格范围要根据稳定杆的材料及设计应力进行选取,如日本弹簧工业协会制定的稳定杆标准(JSMA-SA008)推荐的材料及硬度要求如表2所示。

表2 不同钢种稳定杆的硬度

从表中看出,碳钢选的硬度较低,含合金的弹簧钢选高一些,其中空心稳定杆采用SUP9与SUP9A(铬锰钢)的,最高硬度可达461 HBW。

一般情况下稳定杆的热处理硬度应该是指整体的硬度即从材料表面至心部的硬度要求。但近来稳定杆的淬火除用电炉整体加热外还出现了感应加热的工艺,因为感应加热是表面层的局部加热,所以它有硬化层深度的问题,如果硬化层深度不够也可能会影响稳定杆的疲劳性能而发生早期疲劳断裂的问题。

2.3 稳定杆热处理质量控制的要点

但是稳定杆是为保证汽车行驶稳定性的重要零件,应该说也是一个安全件。那么,是不是只要稳定杆的硬度符合要求就可以保证稳定杆的运行安全而可靠呢,当然不是。还有其它重要的性能指标如疲劳性能等都必须符合图纸与技术文件的规定。事实证明在热处理硬度符合图纸规定的情况下也有发生过稳定杆早期疲劳断裂的事例,除了原材料表面缺陷以及喷丸处理工序的不良等因素外,有很多就是热处理工序中出现的不良造成的。其中最关键的是金相组织,因为钢的强韧性从根本上来说就取决于它的金相组织。所以文献2通过对某汽车空心稳定杆的金相组织与疲劳性能的关系的研究认为:内部组织结构是决定稳定杆疲劳寿命的关键因素,在稳定杆硬度符合技术要求的情况下,金相组织中有少量游离铁素体以及回火索氏体组织的粗大都会降低稳定杆的疲劳寿命。

下面就说明一下稳定杆热处理过程中易产生的金相组织不良以及为防止其发生的控制要点:

(1)组织粗大的问题

图4 55Si2Mn钢组织中的游离铁素体

稳定杆淬火回火后的基本组织是回火托氏体(或称回火屈氏体)与回火索氏体,在显微镜下观察,有较粗大与较细小的区别,其本质是原奥氏体晶粒(即淬火冷却前的奥氏体晶粒)的大小,原奥氏体晶粒大则热处理后的组织就粗大。原奥氏体晶粒大小主要决定于原材料的晶粒大小与淬火加热时的温度与加热和保温时间,通常温度越高、保温时间越长晶粒越粗大。

(2)金相组织中的游离铁素体

何谓游离铁素体,因为回火马氏体、回火托氏体或回火索氏体都是在铁素体基体上分布细小的碳化物颗粒组成的,游离铁素体是在显微镜下可以看到的块状或条块状的单相铁素体。图4就是一种弹簧钢热处理后存在游离铁素体的不良组织,它是55Si2Mn钢 850℃淬火180℃回火后的组织,回火马氏体+白色颗粒状铁素体(由于淬火温度低存在未溶铁素体)有的铁素体周边有黑色托氏体。

组织中存在游离铁素体就会降低钢的力学性能从而影响零件的疲劳寿命(见文献2)。

淬火组织中的游离铁素体的产生一般有两种情况,一是因加热不足即奥氏体化温度过低造成的未溶铁素体,另一种是因淬火入油温度太低或淬火冷却速度不够而产生的先析铁素体(通常会出现在奥氏体晶界)。

应该采取的措施为:前一种情况要正确控制好奥氏体化加热的工艺参数包括加热温度和保温时间,后一种情况则要控制稳定杆淬火时的入油温度,对于热成形后直接淬火的工艺应当建立在线监测点测定稳定杆入油温度,还要加强控制淬火冷却过程,监测现场淬火介质的温度、搅拌情况等,并定期检测淬火油的冷却能力。

如果上述措施都不能彻底解决问题,则应该注意材料的选用是否合理,要评审材料的淬透性是否与稳定杆的尺寸匹配的问题。

(3)金相组织中含有其它非马氏体组织

除上述游离铁素体外,淬火组织中还可能存在其它非马氏体组织,通常指索氏体、托氏体与上贝氏体,这些组织都是在稳定杆淬火后尚未回火的组织中的索氏体和托氏体与回火索氏体和回火托氏体不同,它们是铁素体和渗碳体的层片状混合组织,力学性能较差。上贝氏体在显微组织中的特征是呈羽毛状。图5就是55Si2Mn钢经850℃淬火180℃回火后的组织,为回火马氏体(基体)+铁素体、少量羽毛状上贝氏体及深黑色淬火托氏体。图6是60Si2MnA钢经850℃淬火400℃回火后的组织,为回火托氏体(基体)+少量未溶铁素体、羽毛状上贝氏体(由于加热温度偏低,淬火时冷却不足造成)。

图5 55Si2Mn淬火+低温回火的组织

图6 60Si2MnA淬火中 温回火后组织

在稳定杆热处理后的组织中存在以上非马氏体组织同样是降低了材料的力学性能从而影响到稳定杆的疲劳寿命。因此需要对稳定杆的热处理工艺过程行严格的管理,这类不良组织的产生多半也是与淬火时的冷却速度不够有关,所以也需要与上面提到的过程监控类似的措施。

3 小结

总结以上的论述,其核心问题点如下:

(1)通过对汽车横向稳定杆的设计、制造与使用等情况的调研与分析,可以说热处理是保证稳定杆的使用性能与可靠性的最关键的工艺过程。

(2)金相组织结构是决定稳定杆疲劳寿命的关键因素,在稳定杆硬度符合技术要求的情况下,金相组织粗大及含有游离铁素体等非马氏体组织都会降低稳定杆的疲劳寿命。

(3)加强热处理过程控制并采取针对性的监控措施可以防止稳定杆产生不良的金相组织。

[1] 日本弹簧工业协会标准JSMA A008-2005《汽车零部件-稳定杆》[S].

[2] 闵永安等,汽车稳定杆组织与疲劳性能研究[J].金属热处理 2002年第27卷2期.

[3] 冀永相.汽车横向稳定杆制造.[J].金属世界.2008年第2期.

Heat treatment of horizontal stabilizer bar——Technical requirements and process control points

Wang Haibao

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

The lateral stabilizer bar is a kind of auxiliary elastic element in automobile suspension. The lateral stabilizer bar plays an important role in increasing the suspension stiffness. The vehicle with lateral stabilizer bar is stable and comfortable, and the turnover probability is greatly reduced. The design and verification of stabilizer bar is always the focus of research. Now the finite element method is used, the design stress of the stabilizing rod can not be too high, and the quenching and tempering heat treatment method must be used. Heat treatment is the key process to ensure the stability and reliability of the stabilizer. Metallographic structure is the key factor to determine the fatigue life of the stabilizer bar. The structure of coarse and free ferrite and other non martensitic structure can reduce the fatigue life of the stabilizer bar. To strengthen the control of heat treatment process and to take appropriate measures to prevent the stability of the rod to produce bad metallurgical structure.

transverse stabilizer; rod fatigue life; heat treatment; metallographic structure

U466

:A

:1671-7988 (2017)11-37-04

10.16638/j.cnki.1671-7988.2017.11.014

王海宝,工程师,就职于安徽江淮汽车集团股份有限公司。