降解锌冶炼污酸COD的生产实践

马菲菲

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

降解锌冶炼污酸COD的生产实践

马菲菲

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

试验对比了几种COD降解方法,针对其存在的弊端,提出了石灰乳中和-混合氧化剂氧化两段联合降解COD新方法。实践表明,新方法具有降解率高,成本低的优点。

铅锌冶炼; 污酸; COD; 中和; 混合氧化; 两段联合降解; NaClO; K2FeO4

1 存在的问题

目前有色冶炼烟气制酸大都采用湿法洗涤净化、两转两吸工艺。净化的主要目的是除去烟气中的烟尘、SO3以及少量的砷、锑、氟、氯等。在湿法净化过程中会产生大量的酸性废水(即为污酸),其是目前冶炼厂酸性重金属废水的主要来源。

2 COD降解方法试验研究

2.1 小型试验

试验分别采用芬顿法、KMnO4氧化+曝气法、NaClO氧化法、K2FeO4氧化法以及NaClO与K2FeO4混合氧化法等降解COD,对比其效果,探寻降解污酸COD的最佳方法。

2.1.1 芬顿法

芬顿法是以亚铁离子(Fe2+)为催化剂,用过氧化氢(H2O2)进行化学氧化的废水处理方法。在此条件下H2O2能生成强氧化性的羟基自由基,在水溶液中与难降解有机物生成有机自由基使有机物结构破坏,最终氧化分解。芬顿法降解COD的试验结果见表1。

表1 芬顿法降解COD试验结果

由表1可知,采用芬顿法降解本厂污酸中的COD,效果不明显,降解率最高只有49%。

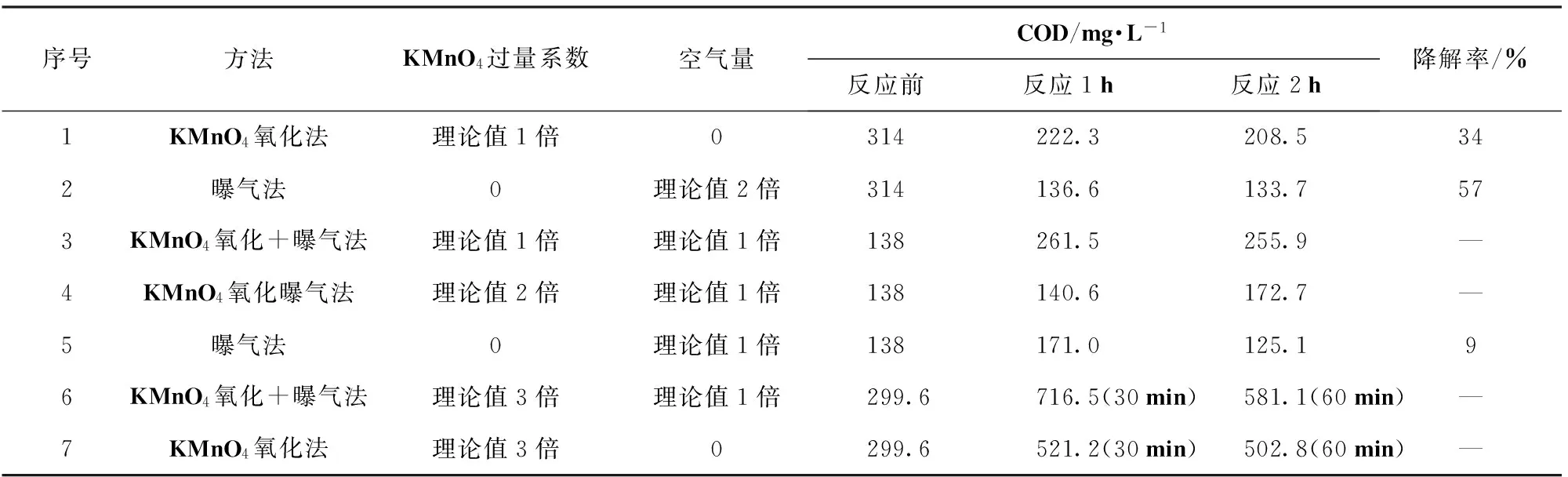

2.1.2 KMnO4氧化法、曝气法及KMnO4氧化+曝气法

KMnO4氧化法、曝气法以及KMnO4氧化+曝气法降解COD的试验结果见表2。

由表2可知,随着KMnO4过量系数的增大,COD含量增大,主要原因是反应过程中过量的KMnO4没有完全生成+2价态锰, COD检测采用重铬酸钾滴定法,在滴定过程中,锰的其他价态消耗了一部分重铬酸钾,导致COD增大。

表2 KMnO4氧化法、曝气法、KMnO4氧化+曝气法降解COD试验结果

KMnO4氧化法、曝气法以及KMnO4氧化+曝气法降解COD的效果均不明显,且实施难度较大。

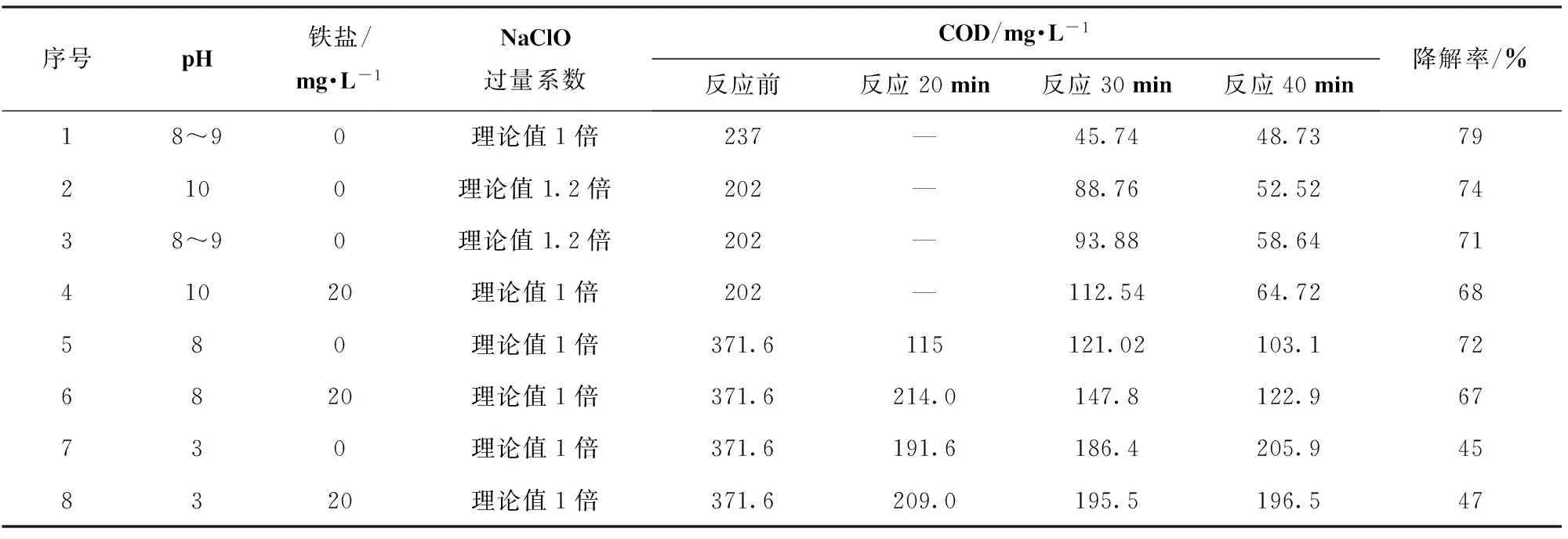

2.1.3 NaClO氧化法

NaClO氧化法降解COD单流程试验结果见表3。

表3 NaClO氧化法降解COD单流程试验结果

由表3可知,酸性条件不利于NaClO降解COD,控制pH 9左右,NaClO降解COD效果较好。

2.1.4 NaClO氧化法全流程试验

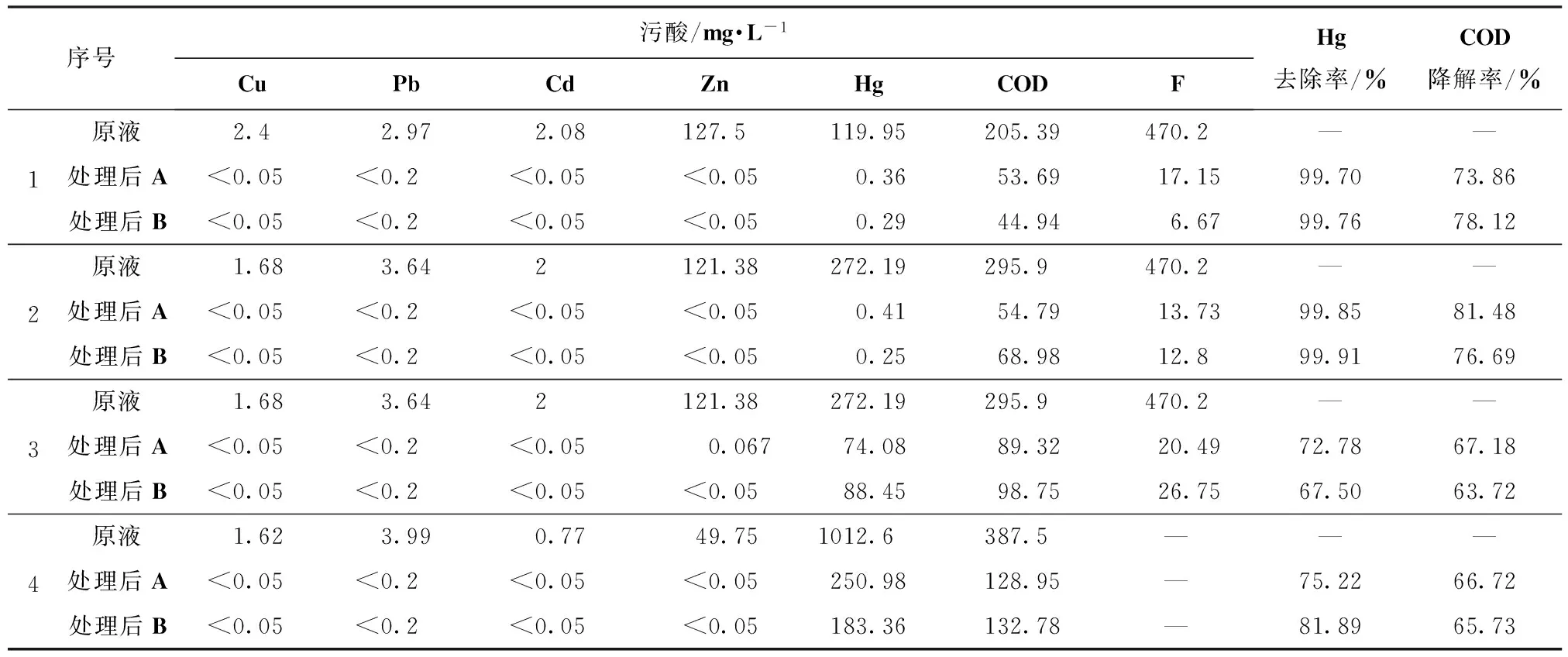

全流程试验工艺为Na2S除汞、NaClO降解COD、石灰乳除重金属及氟等,试验结果见表4。

试验1、2是污酸原液除汞经液固分离后,再添加NaClO降解COD,汞的去除以及COD降解效果均较好,COD的降解率最高达81.48%,汞的去除率最高达99.91%。试验3、4是污酸原液除汞后未经液固分离,直接添加NaClO降解COD,汞的去除以及COD降解效果均较差,主要是由于 NaClO与部分HgS发生反应,汞重新溶出,消耗了NaClO,COD的降解效果减弱。

因此,硫化钠除汞后先液固分离,再在洗涤液中加NaClO,这样操作降解COD效果好。

2.1.5 K2FeO4氧化法

K2FeO4对于废水中的BOD、COD、铅、镉、硫、汞等具有良好的去除作用,且具有良好的絮凝作用。在与污染物作用的过程中,经过一系列反应,Fe由六价逐步被还原成具有絮凝作用的Fe3+。K2FeO4在水体净化中的独特效果是同时起氧化、吸附、絮凝、沉淀、灭菌、消毒、脱色、除臭的协同作用,不产生任何有毒、有害的物质。

K2FeO4氧化法降解COD单流程试验结果见表5。

从试验看出,采用K2FeO4氧化法降解COD,酸性条件下效果不好,而在碱性条件下,控制pH为8~9之间效果显著,对汞的去除有一定作用。

2.1.6 K2FeO4氧化法全流程试验

全流程试验工艺为Na2S除汞、K2FeO4降解COD、石灰乳除重金属及氟等。先除汞后降解COD的试验数据如表6,先降解COD后除汞的试验数据如表7。

表4 NaClO氧化法全流程试验结果

表5 K2FeO4氧化法降解COD试验结果

表6 K2FeO4氧化法先除汞后降解COD全流程试验结果

试验1、2污酸原液除汞后未经液固分离,直接添加K2FeO4降解COD,汞的去除效果较差,主要由于K2FeO4与部分HgS发生反应,将汞重新溶出,同时影响锌的去除。试验3、4、5是污酸原液除汞经液固分离后,再添加K2FeO4降解COD,汞的去除以及COD降解效果均较好。因此,硫化钠除汞后经过液固分离才能采用K2FeO4降解COD。

表7 K2FeO4氧化法先降解COD后除汞全流程试验结果

由表6及表7可知,采用K2FeO4氧化法,先除汞后降解COD的效果优于先降解COD后除汞。

上述试验结果表明,芬顿法、KMnO4氧化+曝气降解COD效果不明显,NaClO氧化法、K2FeO4氧化法有一定的效果。NaClO的降解率低于K2FeO4,但K2FeO4成本远高于NaClO。因此采用NaClO与K2FeO4质量比(2~4)∶1的混合氧化剂降解COD。

2.2 工业化试验

2.2.1 控制条件

(2)二段采用NaClO与K2FeO4质量比为(2~4)∶1的混合氧化剂降解COD中其他成分,使COD在60 mg/L以下。

2.2.2 技术特点

(2) 虽然NaClO成本较低,但COD降解率仅为70%~75%。采用K2FeO4,COD降解率可达到90%~92%,且生成的Fe(OH)3胶体具有良好的絮凝效果,但成本较高。采用NaClO与K2FeO4质量比为(2~4)∶1的混合氧化剂联合降解COD,降解率达到80%~86%,完全可以实现污酸COD稳定达标,同时也能缓解成本压力。

(3)NaClO与K2FeO4两种氧化剂将Cl与Fe分别一步还原到-1价与+3价,无中间价态,不会引入新的COD成分。

3 生产实践

3.1 运行效果

2015年4月1日新技术投入使用,污酸废水一段采用石灰乳降解COD ,二段采用NaClO与K2FeO4质量比为(2~4)∶1的混合氧化剂降解COD,表8为生产数据。

表8 两段降解COD生产数据

实践表明,采用石灰乳中和一混合氧化剂氧化两段联合降解COD,可实现污酸中COD稳定达标,且节省20%的氧化剂。

3.2 成本比较

按照污酸COD浓度450 mg/L、95%的K2FeO4价格4万元/t、95%NaClO价格0.9万元/t、硝石灰价格460元/t测算,则:

(1)若全部采用K2FeO4降解COD, K2FeO4消耗量为3.9kg/m3污酸,则氧化剂单位成本为156元/ m3污酸;

(2)若采用石灰乳中和- 混合氧化剂氧化两段联合降解COD,硝石灰消耗量为5 kg/m3污酸, K2FeO4消耗量为0.475 kg/m3污酸,NaClO消耗量为1.4 kg/m3污酸,则材料成本为34元/m3污酸。

可见,采用石灰乳中和- 混合氧化剂氧化两段联合降解COD,可降低材料成本122元/m3污酸。

4 结论

(1)目前,锌冶炼行业降解污酸COD均采用单一氧化剂氧化,采用石灰乳中和- 混合氧化剂氧化两段联合降解COD,在国内具有创新性和先进性。

(2)石灰乳中和- 混合氧化剂氧化两段联合降解COD,具有降解率高,成本低的优点。生产实践表明,该工艺可行。

[1] 闫晓艺.高含氟工业废水中COD降解及除氟方法的研究[D].西北农林科技大学,2013.

新一代磷酸锰锂正极材料产业化项目验收

中国科学院宁波材料技术与工程研究所承担的中科院科技服务网络计划(STS)“新一代磷酸锰锂正极材料产业化技术研发及其高能动力电池应用示范”项目验收。该项目在为期两年的实施中,研究团队针对电动汽车发展对先进动力电池的重大需求,开展了磷酸锰锂复合三元材料动力电池新体系及关键材料的系统性研究,突破了高性能磷酸锰锂正极材料规模化制备的关键技术,建成了年产300 t磷酸锰锂中试生产线,中试产品得到动力电池企业用户认可;研制出能量密度219 Wh/kg的10 Ah磷酸锰锂- 三元材料复合动力电池,通过GB/T 31485—2015单体蓄电池安全性试验,同时为吉利汽车研发出能量密度185 Wh/kg的43 Ah磷酸锰锂- 三元材料复合动力电池,并进行了车载实验。

该项目的实施,为后续解决年产千吨级生产线的工艺技术问题,实现磷酸锰锂大规模生产奠定了基础。

团队还将在一三五战略规划重大突破项目“高能量密度动力锂电池技术”的支持下,进一步开展磷酸锰锂正极材料与高容量富锂锰基正极材料复配应用试验,研制出具有良好安全性和循环稳定性的300 Wh/kg能量密度的新一代动力电池。

Production practice of COD degradation in waste acid from zinc smelting

MA Fei-fei

Several COD degradation processes and their effects are compared in the tests. As for the weakness of the tested process, a new two-stage combined COD degradation process with lime milk neutralization-mixed oxidizing agents for oxidation is proposed. Through production practice, the new process features higher degradation rate and lower cost.

zinc smelting; waste acid; COD; neutralization; mixed oxidation; two-stage combined degradation; NaClO;K2FeO4

马菲菲(1988—),女,陕西南郑人,大学本科学历,助理工程师,主要从事湿法冶炼技术管理工作。

2017-01-03

2017-02-14

TF813

B

1672-6103(2017)03-0044-05