方坯质量智能判定切割系统的设计

钟志峰

摘要:炼钢连铸铸坯质量好坏严重影响着后续扎钢质量,生产中以往对连铸铸坯质量根据钢水中间包温度、结晶器液位、铸坯拉速变化、电搅运行是否正常等非稳态情况进行人工判断,存在滞后和不准确的情况。为了实现该厂方坯连铸机铸坯产品质量全程跟踪,通过研究生产中出现各种影响稳态浇铸工艺参数变化的情况,制定在线判断工艺降级坯和废品坯的非稳态工艺方案,设计出连铸机生产过程中的方坯质量智能判断、定位和切割控制系统,实现对连铸机生产的铸坯产品质量进行在线智能判定及切割控制,并实现自动报警、记录,节约了切废成本,提高铸坯收得率。

关键词:方坯;非稳态;液位;拉速;跟踪;定位;切割

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2017)17-0185-03

1概述

我厂方坯连铸机是六机六流系统,主要是生产规格160*160断面的方形钢坯,定尺长度约12米,炼钢连铸是钢水边浇注、边凝固、边拉坯的动态生产过程,生产工艺复杂,环境恶劣,影响铸坯质量的因素较多,而铸坯质量的好坏严重影响着后续扎钢质量,生产中以往对连铸铸坯质量根据钢水中间包温度、结晶器液位、铸坯拉速、电搅系统运行是否正常等非稳态情况进行人工判断,存在判断不及时、判断不合理、无法准确判断非稳态坯位置、需人工干预切割等情况,费时费力,同时都是按生产要求定尺切割后才判断下线非稳态铸坯,造成定尺的极大浪费,严重影响了铸坯产量。因此我厂根据实际生产情况,自行摸索一套用于生产中自动判断非稳态坯及自动切割非稳态坯的工艺条件,通过大量研究与实验,采用人工智能判断法,对连铸影响质量的知识进行推理、决策和判断,得出影响连铸坯质量问题的各种非稳态过程工艺参数,人工设置不同钢种条件下的非稳态生产工艺参数,实时检测连铸生产过程中的工艺参数,设计开发控制程序自动判断连铸坯的质量是否合格及自动切废。该系统利用PLC控制技术进行工艺参数的过程检测和数据采集,并采用西门子WINCC人机界面软件设计系统自动判断、自动跟踪、自动切割控制等功能,主要实现连铸机生产中铸坯质量的实时跟踪控制,对非稳态坯(工艺降级坯或废品坯)进行报警、跟踪、手动/自动切割,并详细记录非稳态坯产生时间、长短、根数等功能。

2方坯非稳态坯参数工艺设计

根据对连铸生产过程中出现的质量缺陷主要分为表面缺陷和内部缺陷,与冶金知识库规则对比,主要影响方坯质量参数有:拉速过高、拉速过低、拉速波动大、液位过高、液位过低、液位波动大、液面单位时间内波动次数、液位是否自动控制、中包重量过低、中包钢水过热度过高、中包钢水过热度过低、是否开启电搅等。工艺设置参数以钢种区分,各钢种的非稳态坯按工艺要求又有工艺降级坯与废品坯两类级别,非稳态坯除实时产生报警记录外,还能进行自动判断进行切割,同时参数设定画面需在主画面登录后才可进行修改,选择相应钢种后输入该钢种对应设置参数,再点保存按钮即可将此参数保存在计算机中,参数设置还包括非稳态坯提前切除量设定、非稳态坯延迟切除量设定、结晶器到火切机的距离,可对各条件进行是否投入运行进行选择。非稳态产生条件主要人工设置工艺参数为:

1)拉速>高拉速设定值弹位:m/mim);

2)拉速<低拉速设定值(单位:m/mim);

3)拉速变化量>拉速变化量设定值(单位:ms/min);

4)结晶器液位>液面高位设定值f单位:mm);

5)结晶器液位<液面低位设定值(单位:mm);

6)结晶器液位变化量>液面变化量设定值(单位:mm/s);

7)结晶器液位变化量2>液位变化量2设定值(单位:mm/s);

8)中包重量<中包重量设定值弹位:t);

9)过热度>过热度高设定值(单位:℃);

10)过热度<过热度低设定值(单位:℃)。

3系统实时数据采集

系统共有西门子PLC控制系统8台套,分别为公用PLC系统、配水PLC系统、1流-6流电气PLC系统,PLC之间通讯均通过西门子工业以太网进行数据通讯和信息交换,同时在切割岗位设计铸坯质量智能判定切割系统的HMl人机界面,采用西门子WINCC软件,通过工业以太网实时读取原有网络每套PLC系统各种影响稳态浇铸生产相关的工艺参数数据信号,例如:中间包重量、温度、塞棒位置、铸流拉速、结晶器液面、切割位置等,并在每个铸流电气PLC系统、HMl人机界面软件编写程序实现铸坯质量的智能判断和切割控制,系统组成如图1:

4系统控制程序主流程设计

在連铸机生产中,当非稳态坯产生后,系统将记录此坯并实时跟踪,当此坯到达火切机时将启动火切机切割功能进行自动切割,切下废品坯由行车吊离输送辊道。

为防止上次浇铸残留数据对本次浇铸干扰,本系统开浇时将进行初始化,初始化主要包括铸坯质量数据块清零、标志位、非稳态坯次数等。初始化后如果本质量跟踪系统运行则根据参数设置选择类型与条件进行判断,符合非稳态坯条件的铸坯将进行记录,保存在PLC数据块中,记录内录为:坯头标志位、坯尾标志位、非稳态坯类型(工艺降级坯或废品坯)、非稳态坯编号、非稳态坯产生时间、非稳态坯坯头位置(距离火切机)、非稳态坯长度、非稳态坯坯尾位置(距离火切机)、非稳态坯产生原因等。数据产生后将进行报警提醒与自动跟踪,主要跟踪铸坯距离火切机距离,直到非稳态坯自动切除或达到火切机之后。本质量判定系统控制流程图2如下:

5非稳态坯自动跟踪算法

当非稳态坯产生时,记录坯头位置、记录非稳态坯编号、设置标志位、设置非稳态类型为工艺降级坯。当非稳态坯结束时,记录坯尾位置,计算并记录非稳态坯长度。在非稳态坯产生期间,如果前期此坯为工艺坯,后出现废品坯则将非稳态类型自动改为废品坯。如果前期此坯为废品坯,后出现工艺降级坯,则此坯仍为废品坯。也就是说,当非稳态坯产生后,只要出现废品坯则判断此坯为废品坯,否则为工艺降级坯。当下一根非稳态坯产生后按照上述方式记录非稳态坯。坯头位置、坯尾位置以火切机为原点,结晶器为最远点,随着铸坯移动而实时跟踪位置信号,并在栈中按照先进先出的原则进行跟踪与再处理。

当非稳态坯到达火切机后,将启动自动切割程序进行切割。当非稳态坯坯尾离开火切机后将清除此坯数据,并将此坯标志位清零,下一根非稳态坯为预切割坯。

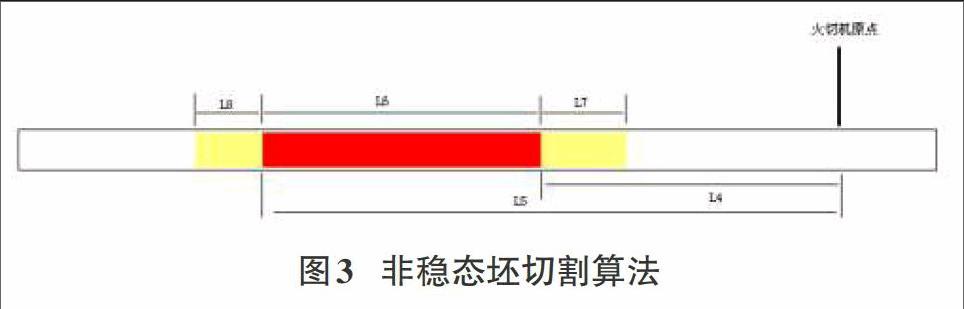

6非稳态坯自动切割算法

当非稳态坯坯头位置到火切机原点距离IA-L7 1)以结晶器弯月面到火切机原位为基准L(通过HMI设定); 2)正常铸坯定尺设定为u(通过HMI设定); 3)工艺降级坯定尺设定为L2(通过HMI设定); 41废品坯定尺设定为L3(通过HMI设定); 5)当非稳态坯产生后,通过位于拉娇辊的高速计数器计算非稳态坯头位置L4(L4≤L); 6)当非稳态坯结束后,通过位于拉娇辊的高速计数器计算非稳态坯尾位置L5(L5≤L); 7)通过LS-LA计算出非稳态坯实际长度L6(L6=L5-LA); 8)按第5、6、7方式依次定位跟踪第1、2、3——n个报警点; 9)提前切除长度L7(通过HMI设定); 10)延迟切除长度L8(通过HMI设定)。 7系统功能特点 系统画面设计包括系统开启、班组选择、钢种选择、定尺长度设定、跟踪数据、报警记录、登录窗口等。参数设定画面设定好各钢种数据并保存后,再在主画面选择相应钢种既可将此钢种参数下载到PLC中。主画面还可选择自动切割是否投入,清除离火切机最近的一组跟踪数据,可按班组查询本班产生的非稳定坯,如需解锁、清空数据、设置定尺需先登录才能操作,主要实现功能特点如下: 1)系统通过工业以太网通讯实时采集生产监控工艺参数,通讯速度可达IOOM/S,实时性强,可以在最快的时间发现非稳态的生产工艺参数变化。 2)可以实现对工艺坯和废品坯两种非稳态状态自动判断区分,避免人工误判,然后按各自设定定尺进行自动或手动切除,切废定尺长度可任意调整,定尺设置以通过两个辊道之间最短的距离为低限,实现铸坯最节约长度切废,提高铸坯收得率。 3)根据铸坯拉速、时间和切割车位置,精确计算非稳态报警点,实现非稳态控制点的精确跟踪定位和自动切割判断。 4)同时实现对六个铸流的所有非稳态铸坯进行精确定位、显示、报警、自动切除,避免人工干预造成的非稳态判断和切除不到位现象。 5)系统数据记录功能强大,包括两种查询方式,报警记录画面为所有非稳态坯产生记录,切废查询为废品坯自动切除记录。自动记录非稳态点切除时间和数量(切除开始或结束时间、切除支数或重量),具有非稳态点切除历史查询功能,数据记录包括炉号、流号、非稳态类型(由什么原因造成的非稳态坯)、班组、质量类型(工艺降级坯或废品坯)、非稳态坯产生时间(或开始切除时间)、钢种等,方便工艺监督和系统参数优化。 8结束语 该系统运行后,所有的核心程序都在西门子PLC运行,相比在计算机运行能有效地保证程序运行的准确性与实时性。系统在连铸机实际生产中,能进行非稳态坯参数的实时跟踪,自动区分工艺降级坯和废品坯,并能准确地显示非稳态点的跟踪定位及计算,实现自动切割非稳态坯,减少人工切割误差与劳动强度。同时所有非稳态坯都有记录,能实时查询,系统具有很好的可操作性和数据可追溯性,为我厂连铸机生产质量保证提供强有力的支持,有利于连铸生产工艺的不断优化,同时节约了切废成本,提高了铸坯产量。