中储式制粉系统的优化调整试验研究

董 敏

(中国石化上海石油化工股份有限公司热电部,上海200540)

中储式制粉系统的优化调整试验研究

董 敏

(中国石化上海石油化工股份有限公司热电部,上海200540)

针对中国石化上海石油化工股份有限公司热电部1#炉制粉系统运行中存在的出力低、制粉电耗高等问题进行了摸底试验,分析和了解系统特性,并进行优化调整,最后确定了制粉系统最佳的运行方案,实践证明新的运行方案大大降低了制粉电耗。

制粉系统 优化调整 制粉电耗 闪爆

制粉系统是锅炉设备的重要组成部分,其运行是否正常将直接影响到锅炉运行的可靠性和经济性。中国石化上海石油化工股份有限公司(以下简称上海石化)热电部1#炉制粉系统一直处于低效运行状态主要是,偏离最佳钢球量和最佳通风量,一方面造成了制粉系统出力低,制粉系统延长运行,制粉电耗高;另一方面煤粉细度明显偏粗,造成飞灰含炭量高,降低了锅炉效率。因此,根据目前制粉系统运行情况,对1#炉制粉系统作性能优化调整试验,目的是使制粉系统尽量运行在最佳状态,即在增加出力的同时也能增大系统风量,有利于提高制粉系统管道内流速,提高锅炉运行的安全性,降低制粉耗电率同时,调整适合的煤粉细度,减小锅炉不完全燃烧损失,有利于提高锅炉运行的经济性。

1 设备概况

上海石化热电部1#炉是北京巴布科克·威尔科克斯生产的B&WB-410/9.8-M型锅炉。该炉为自然循环、Π型布置,设计煤种为晋北代表性煤,采用正四角布置直流燃烧器,并按假想切圆组织燃烧。锅炉采用了钢球磨、中间储仓式、乏气送粉的制粉系统,分1#磨和2#磨系统(DTM320/580钢球磨、HW-GB-1-4000粗粉分离器、XB-3000细粉分离器、M5-36-11No147D排粉风机)。其中1#磨的乏气作为上层4个和下层2个共6个燃烧器的一次风;2#磨的乏气作为中层4个和下层2个燃烧器的一次风。目前,两台磨煤机制粉出力明显偏低,设计出力为37 t/h,而1#磨实际出力为25.4 t/h,2#磨实际出力仅为19.7 t/h,制粉电耗偏高(1#制粉系统为30.66 kWh/t,2#制粉系统为32.08 kWh/t)。1#、2#制粉系统煤粉细度R90分别为22.8%,8.8%;R200分别为5.2%,0.4%,可以看出1#制粉系统煤粉细度R200偏高,2#制粉系统R90偏低。

2 制粉系统优化调整试验

制粉系统优化试验的目的是使制粉系统尽量在最佳合理状态下运行,不仅要在满足锅炉负荷条件下提高制粉出力,同时也要保证在最佳煤粉细度前提下,获得较低的制粉电耗,从而保证锅炉的经济运行,提高锅炉效率。制粉系统优化调整试验主要包括最佳通风量试验、煤粉细度调整试验、钢球最佳装载量优化试验。

2.1 最佳通风量试验

目前,为了防止制粉系统积粉闪爆,一次风压和再循环风门被迫调整到较大,使得排粉机电流较高。因此,要通过试验寻找在不同的一次风压和再循环风门开度下,既能确保锅炉安全运行,又能降低制粉电耗的最佳通风量。试验发现:1#制粉系统风量为83 493 m3/h,2#制粉系统风量77 402 m3/h,2#制粉系统风量明显偏小。鉴于此状况,通过试验将排粉机进口风门分别调至55%和56%,再循环门调至0%和35%,进行了最佳系统通风量的试验,系统通风量相关数据见表1。

由表1可知:在排粉风机进口门调至55%和56%,再循环风门调至0%和35%后,1#、2#制粉系统系统通风量分别为93 609,86 403 m3/h,制粉系统通风出力大大提高。

2.2 煤粉细度调整试验

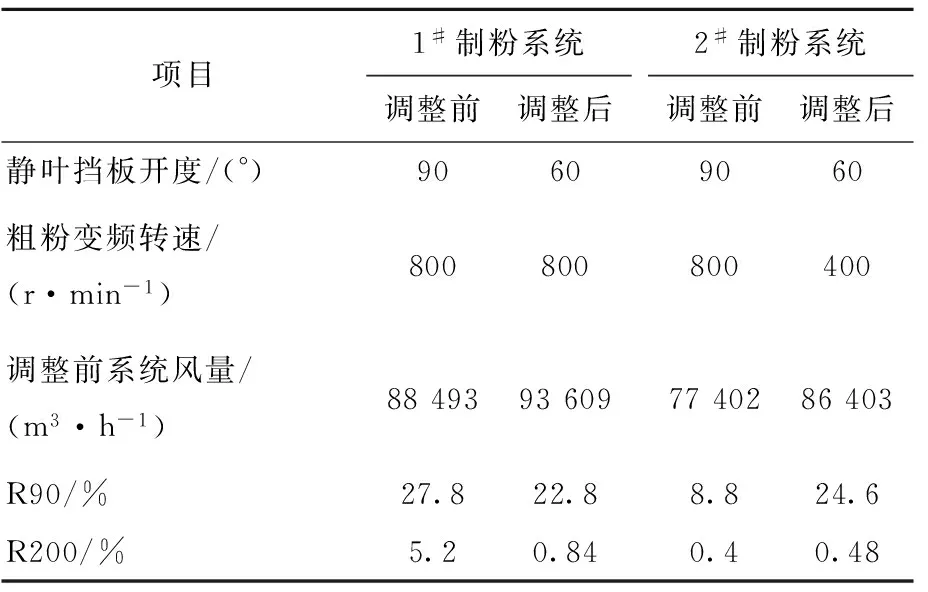

试验发现目前1#制粉系统成粉的R200为5.2%,明显偏粗,影响煤粉的燃尽率,导致锅炉效率下降;2#制粉系统成粉的R90为8.8%,明显偏细,粗粉分离器分离效率过高,大量合格的煤粉被分离下来进入回粉管,导致循环倍率过高,制粉出力下降,故通过试验得出不同的变频电机转速下制粉系统阻力的变化情况及对制粉出力、煤粉细度的影响,从而确定既能确保锅炉安全运行,又能降低制粉耗电的最佳煤粉细度。因此,在1#、2#制粉系统风量分别为93 609,86 403 m3/h的条件下,对粗粉分离器进行了如下调整:(1)将两侧粗粉分离器静叶挡板开度由90°调至60°;(2)将2#粗粉分离器动叶转速由800 r/min调至400 r/min。调整前后的煤粉细度对比见表2。

表2 调整前后煤粉细度对比

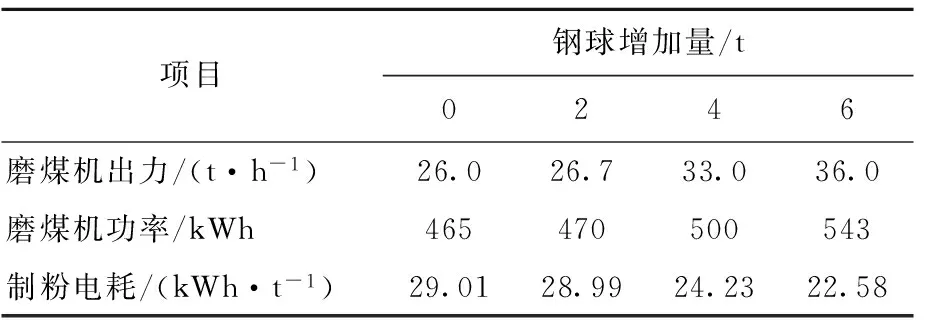

2.3 钢球最佳装载量优化试验

磨煤机出力并不与钢球装载量同比例增加,当钢球装载量增加到一定数量后再加钢球,磨煤机出力增加较少,而磨煤机磨煤单位电耗开始上升,此时的钢球装载量为最佳装载量[1]。磨煤机钢球量过低,影响制粉出力;钢球量过高,制粉耗电增大。磨煤机的钢球装载量影响制粉出力,其大、小钢球装载比例还影响煤粉细度。因此,需通过试验确定磨煤机的最佳钢球装载量和大、小钢球装载比例是很有必要的。在1#、2#制粉系统风量分别为93 609,86 403 m3/h的条件下,维持粗粉分离器静叶挡板角度不变,动叶变频电机转速不变和磨煤机出口温度不变条件下,每增加钢球装载量2 t,测得制粉出力、制粉电耗并计算出制粉电耗,以制粉电耗最低时的钢球装载量为最佳钢球装载量[2]。1#磨煤机最佳钢球装载量试验结果见表3,2#磨煤机最佳钢球装载量试验结果见表4。

表3 1#磨煤机最佳钢球装载量试验结果

由表3~4可见:随着钢球量的增加,制粉出力随之增加,最终1#磨煤机出力由原来的26 t/h增加至36 t/h,2#磨煤机由原来的19 t/h增加至33 t/h,效果非常明显。随着钢球量的增加,制粉电耗随之减小,最终1#磨煤机制粉电耗由原来的29.01 kWh/t降低至22.58 kWh/t,2#磨煤机制粉电耗由原来的34.56 kWh/t降低至22.81 kWh/t,节能效果非常明显。经过上述优化,两侧制粉系统都能达到较高的制粉出力,理想情况下可以长时间单磨运行来降低制粉电耗。

2.4 试验结果

1#炉的1#、2#制粉系统经过优化调整试验后,一方面制粉出力得到提高,制粉电耗与优化试验前有较为明显的降低,其中1#制粉出力由25.4 t/h增加至36 t/h,2#制粉出力由19.7 t/h增加至33 t/h,为实现1#炉长时间单磨运行或者两炉三磨运行提供条件。1#制粉电耗由30.661 kWh/t降低至22.58 kWh/t,2#制粉电耗由32.08 kWh/t降低至22.81 kWh/t,制粉降耗效果非常明显。另一方面煤粉细度在1#、2#制粉系统的静叶挡板开度调整为60°,动叶转速分别为800,400 r/min时的成粉R90分别为22.8%,24.6%,R200分别为0.84%,0.48%,均达到较好的煤粉细度水平,有利于燃烧,飞灰含炭量从5.2%下降到3.2%,排烟温度由145.7 ℃下降为136.7 ℃,排烟热损失和机械不完全燃烧热损失下降,使锅炉效率有所提高。

3 结语

通过制粉系统优化调整后,1#炉的两套制粉系统电耗和出力均达到较好运行水平,制粉系统运行工况也趋于合理,对于其他同类制粉系统优化运行调整具有一定指导意义。

[1] 叶江明.电厂锅炉原理及设备[M].北京:中国电力出版社,2006.

[2] 丁立新.电厂锅炉原理[M].北京:中国电力出版社,2006.

Experimental Study on Optimization and Adjustment of Intermediate Storage Type Pulverizing System

Dong Min

(ThermalPowerDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

In view of the problems of low output and high power consumption in the operation of 1#furnace pulverizing system of Thermal Power Division of SINOPEC Shanghai Petrochemical Co.,Ltd.,diagnostic test was made to analyze and get to know the characteristics of the system for optimization and adjustment.The optimal operation scheme for the pulverizing system was determined,which was proved to be effective in reducing power consumption of pulverizing system.

pulverizing system,optimization and adjustment,power consumption in pulverizing

2017-05-04。

董敏,男,1964年出生,1984年毕业于上海电力学院热能动力专业,工程师,曾从事锅炉运行技术管理工作,现从事电力调度管理工作。

1674-1099 (2017)03-0022-03

TK229.63

A