硫磺回收装置尾气净化工艺探讨

何红梅 张 迎 郭佳林

(中国石油华东设计院有限公司,山东 青岛266071)

硫磺回收装置尾气净化工艺探讨

何红梅 张 迎 郭佳林

(中国石油华东设计院有限公司,山东 青岛266071)

总结了炼厂硫磺回收装置满足重点地区环保标准的几种新型尾气处理工艺,包括其工艺原理、流程特点、应用范围等,并以常规还原吸收尾气处理工艺为基准进行了多方面对比,指出氨法脱硫工艺在炼厂大型硫磺回收装置提高烟气净化度方面有广阔的发展前景,各种尾气处理工艺的选用可根据炼厂装置的实际要求及特点灵活选用。

络合铁 离子液 氨法脱硫 动力波碱洗 组合工艺

随着大气污染的日趋严重,国家对环保问题日渐关注,2015年《石油炼制工业污染物排放标准》(GB 31570—2015)的颁布使炼厂大气污染的治理问题成为关注的焦点。作为处理炼厂酸性气的硫磺回收装置,烟气中二氧化硫排放指标由原来的960 mg/m3提高至400 mg/m3,特别排放区提高至100 mg/m3。《山东省区域性大气污染物综合排放标准》(DB37-2376—2013)更是提出了自2020年1月1日起第四时段,重点控制区烟气中二氧化硫排放质量指标小于50 mg/m3的要求。

为应对日趋严格的环保标准,炼厂硫磺回收制硫部分仍较多采用高温热焚烧加两级低温催化反应,尾气处理工艺则由单一的还原-吸收尾气处理工艺向多样化趋势发展,先后出现了络合铁、离子液、氨法脱硫、动力波碱洗以及改良的还原-吸收工艺等。

1 尾气处理工艺综述

1.1 络合铁工艺

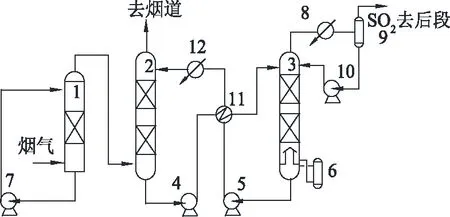

络合铁工艺流程见图1。

1-酸性气增压风机;2-空气鼓风机;3-反应再生器;4-溶液返回泵;5-换热器;6-倒料罐;7-过滤机;8-滤液罐;9-滤液泵

络合铁工艺的基本原理是通过络合铁溶剂与含硫化氢的气体接触,硫化氢氧化为单质硫,催化剂中的三价铁离子被还原为二价铁离子。再通过向催化剂溶液中鼓入空气,利用空气中的氧气将二价铁离子氧化为三价铁离子,使催化剂再生后循环使用。

该技术具有硫化氢脱出率高,处理后气体中的硫化氢质量分数小于1 μg/g;操作弹性大,对进气中硫化氢质量分数没有要求;操作条件温和,在常温下运行;操作简便,运行周期长等优点,但是副产品硫磺品质欠佳,且操作过程中需补充流失的药剂如表面活性剂、杀菌剂、pH调节剂(碱)等。

该技术适用于硫磺回收装置酸性气直接进料或用于急冷塔后尾气中硫化氢的吸收,因受产品质量的限制,适用于小型硫磺回收装置提高尾气净化指标或做为小型硫磺回收装置的备用装置。

1.2 离子液工艺

该工艺采用的离子液是以有机阳离子和无机阴离子为主,添加少量活化剂、抗氧化剂组成的水溶液。该离子液在低温下吸收二氧化硫,高温下将吸收剂中二氧化硫再生出来,从而达到脱除和回收烟气中二氧化硫的目的。

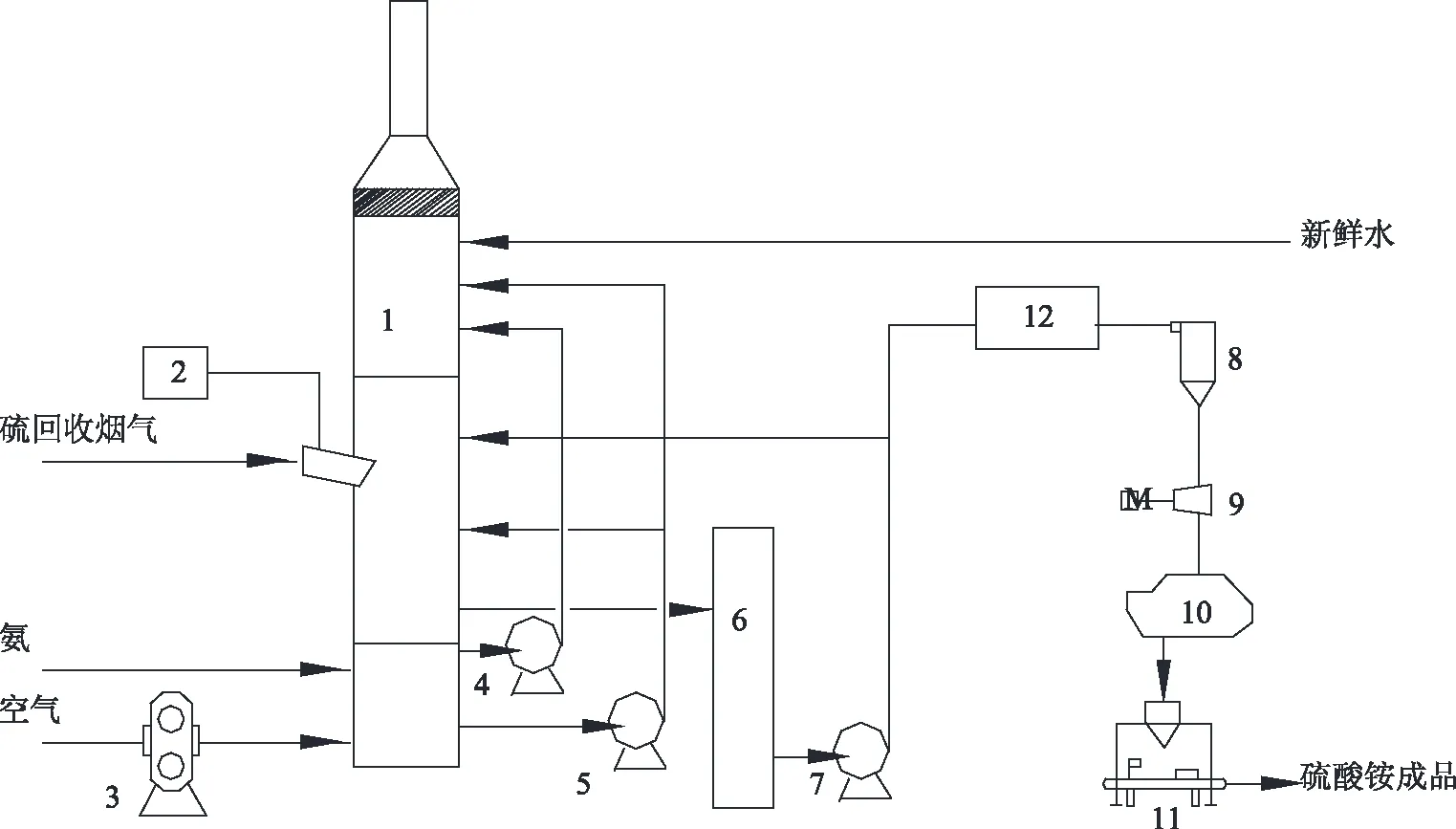

离子液循环吸收工艺脱硫效率高,可达99.5%,吸收剂对二氧化硫的选择性是二氧化碳的5 000倍;适应范围宽,在烟气含硫质量分数从0.02%到5%范围内运行成本稳定[1];副产品二氧化硫可返回克劳斯单元直接生产硫磺;脱硫设施运行费用低,且不随烟气中硫质量分数上升而明显增加。离子液工艺流程见图2。

1-水洗塔;2-吸收塔;3-再生塔;4-富液泵;5-贫液泵6-再沸器;7-洗涤水泵;8-冷凝器;9-气液分离器 10-回流泵;11-贫富液换热器;12-贫液冷却器

国外对离子液脱硫的研究起步较早,起源于20世纪50年代,相继成功开发以乙醇胺(MEA),二乙醇胺(DEA),甲基二乙醇胺(MDEA)等脱硫吸收剂。加拿大Cansolv公司以有机二元胺为脱硫吸收剂[2],2002年在欧洲某化工厂进行工业试验并取得成功。烟气中有酸雾形式存在的硫酸,需要胺液热稳定盐净化处理装置。国内在煤化工项目硫回收装置烟气脱除二氧化硫有相关报道,2016年该工艺在国内首次应用于10 kt/a硫磺回收装置制硫尾气经热焚烧后的烟气脱硫[3]。

该工艺为可循环再生的清洁工艺,且可增产硫磺,适用于大型硫磺回收装置尾气焚烧后烟气脱硫。但在实际应用中因预洗涤降温部分流程尚待完善,适应装置连续3年长周期经济运行的选材尚待突破,目前并未大范围推广应用。

1.3 氨法脱硫工艺

氨法脱硫工艺以液氨或氨水作吸收剂,吸收制硫部分焚烧后烟气中的二氧化硫,吸收后的尾气直接排大气,生成的亚硫酸铵溶液被鼓入的空气强制氧化生成硫酸铵溶液,硫酸铵溶液被原烟气热量浓缩后,送蒸发结晶系统结晶,得到一定固含量的硫酸铵浆液,硫酸铵浆液送入硫酸铵后处理系统,进行硫酸铵的分离、干燥、包装。

氨法烟气脱硫工艺属新型清洁技术之一,尽管技术起步较晚,但其具有脱硫效率高、无二次污染、可资源化回收二氧化硫,能满足循环经济要求等明显优势。副产硫酸铵可作为化肥原料;液气比小,降低了项目投资及运行费用。氨法脱硫的吸收剂为氨,氨对氮氧化物同样有吸收作用。另外脱硫过程中形成的亚硫铵对氮氧化物具有还原作用,所以脱硫的同时也可实现脱硝的目的,减轻温室效应。实测数据氮氧化物去除率为22.3%[4]。

20世纪70年代初,日本及意大利等国开始研制氨法脱硫工艺并相继获得成功。国外的专业脱硫公司如美国的Marsulex(GE)和Pircon,德国的Lentjecs、Bischof、Krupp Koppers,日本的NKK、IHI、千代田和荏原等开始研究氨法脱硫工艺并相继获得成功[5]。目前国内拥有氨法脱硫技术的企业有:上海弗卡斯环保工程有限公司、武汉凯迪电力环保有限公司和江苏镇江江南环保有限公司等。

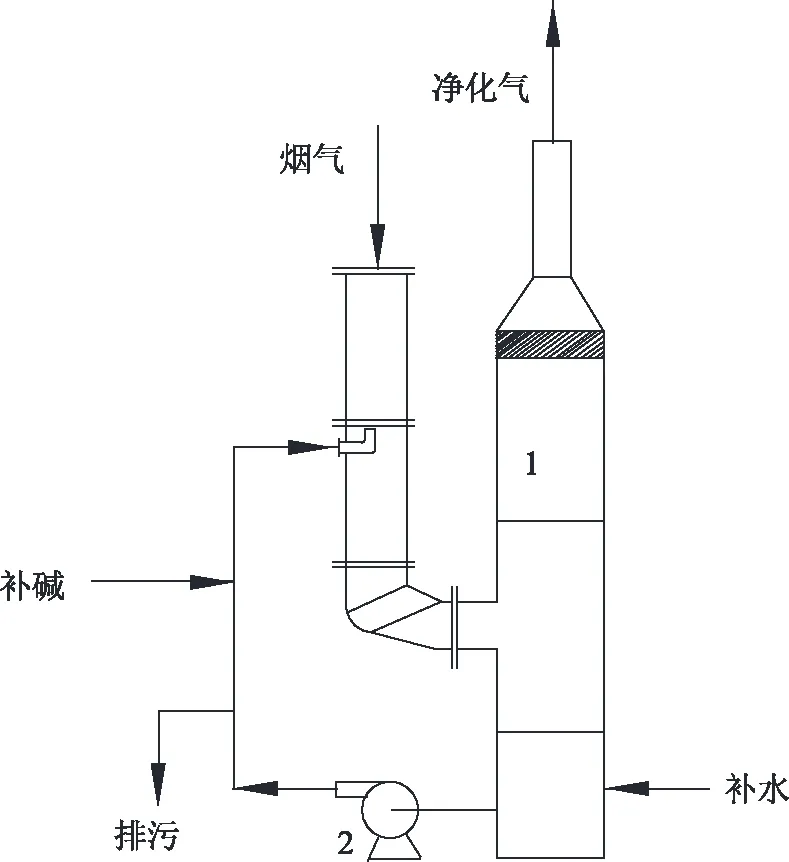

该工艺适用于大型硫磺回收工艺尾气处理排放达标,需解决的最为关键的问题和技术难关是氨逃逸及气溶胶的控制。通过选择合理的液气比、将不稳定的亚硫酸氢氨及亚硫酸铵充分氧化、脱硫塔设置氨回收段、脱硫塔前设置冷却塔或进口烟道布置水喷淋设施、控制脱硫塔浆液pH尽量低以及选择合理加氨位置等措施来解决[6]。该工艺在煤化工硫回收尾气处理、硫酸装置尾气处理都有工业应用业绩,在炼厂硫回收尾气处理装置尚未有应用业绩。氨法脱硫工艺流程见图3。

1-吸收塔;2-高位水箱;3-氧化风机;4,5,7-循环泵;6-循环槽;8-旋流器;9-离心机;10-干燥机;11-包装机;12-蒸发结晶

1.4 动力波碱洗工艺

动力波碱洗工艺流程见图4。

动力波洗涤系统的核心即为逆喷头,在气液接触区产生强烈混合效果。烟道气从上至下与向上喷射的洗涤液接触完成主吸收过程,碱液与二氧化硫反应生成亚硫酸钠及亚硫酸氢钠,通过在内部氧化槽中添加氧气将亚硫酸钠、亚硫酸氢钠转化为硫酸钠。氨水或碱通过pH控制添加到循环液泵进口来维持最佳的洗涤系统工艺条件。硫酸钠产品通过液位控制来排出,废液的比重通过密度计由加水的方式来维持。烟气在离开尾气洗涤器前,先经过chevron除雾器去除大的液滴。烟气经烟囱排放到大气中。

1-吸收塔;2-循环泵

该工艺本身具有工艺成熟、流程简单、占地面积少、投资低、易操作等优点,适用于有尾气处理单元的硫磺回收装置,或小规模无尾气处理单元的硫磺回收装置(小于25 t/d)。与普通碱液吸收方法相比,该工艺含盐污水排放量少。

1.5 改良的还原-吸收工艺

还原-吸收工艺的改良主要集中在吸收剂的改进、增加尾气吸收塔的操作压力、配套开发硫磺尾气专用吸收塔内件,包括规整填料、分配器等组件。目前河北精致科技有限公司开发的专利吸收剂及还原-吸收尾气提标改造工艺已完成实验室开发,处于工业应用阶段。

1.6 其他工艺

超重力脱硫、生物脱硫等与络合铁脱硫工艺相似,可代替还原吸收工艺吸收塔的作用,提高烟气净化度,满足严格的环保标准。

其他的组合工艺如Super CLAUS+碱洗技术,采用热焚烧后两级催化反应+超级克劳斯工艺提高硫回收率,尾气处理采用碱洗技术,具有硫化氢脱出率高,操作弹性大的优点,但会消耗碱液并且产生含盐废水。

2 工艺技术比较

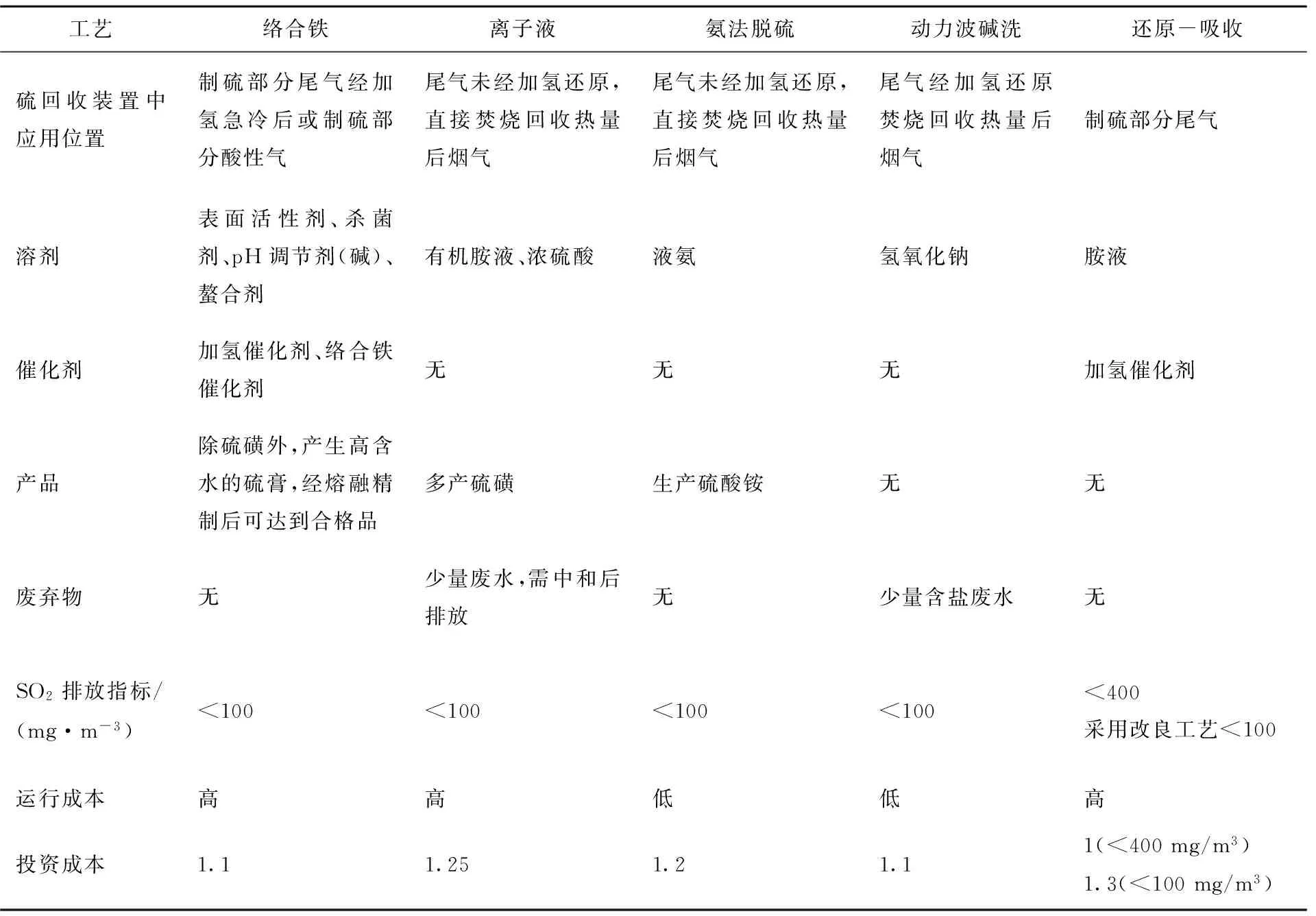

以还原-吸收工艺为基准,从应用位置、溶剂、催化剂、产品、三废和排放指标及投资等方面对几种尾气处理工艺进行了对比(见表1)。

表1 几种尾气处理工艺技术对比

3 结论

(1)络合铁工艺进料为酸性气,动力波碱洗工艺进料为制硫尾气未经还原吸收,直接焚烧回收热量的烟气时,适用于小于10 kt/a硫磺回收装置。

(2)离子液工艺做为清洁脱硫工艺,适用于烟气中二氧化硫排放指标要求苛刻的大型硫磺回收装置。但离子液工艺在烟气预处理工艺流程及满足长周期运行设备选材经济性方面有待提升。

(3)氨法脱硫工艺具有工艺流程简单、便于操作维护,技术经济性较好等优点,已有应用于煤化工行业硫回收尾气处理业绩,在炼油硫回收尾气处理方面有广阔发展前景。

(4)随着选择吸收性强,解吸蒸汽耗量低的吸收剂的研发,还原-吸收工艺进一步得到改良,通过单独设置溶剂再生、改善塔内件和操作条件等措施,有望突破对尾气硫化氢吸收的局限性,达到重点地区环保指标的要求。

(5)为达到重点地区的环保指标,各种脱硫技术及组合工艺先后应用于炼厂硫磺回收装置,呈现出百花齐放的局面。各种尾气处理工艺技术应根据炼厂硫磺回收装置新建或改造、副产品是否有销路以及与催化烟气脱硫工艺综合考虑等因素,灵活选用。

[1] 甘国黔.有机再生胺在锅炉烟气脱硫中运用浅析[J].环境工程,2014,32(增刊):427-428.

[2] 王智友,陈雯,耿家锐.有机胺烟气脱硫现状[J].云南冶金,2009,38(1):39-42.

[3] 张先春.离子液体脱硫技术在克劳斯硫回收中的应用[J].氮肥技术,2011,32(5):118-120.

[4] 包振蕴.论述氨法烟气脱硫技术[J].科技信息,2007(34):384-385.

[5] 王晓宇.氨法烟气脱硫技术及适用性分析[J],化工生产与技术,2008,15(2):47-50.

[6] 王志雅.氨法脱硫中的氨逃逸和硫酸铵气溶胶现象[J].化工设计通讯,2014,40(5):35-38.

Discussion on Tail Gas Purification Process in Sulfur Recovery Unit

He Hongmei,Zhang Ying,Guo Jialin

(PetroChinaEastChinaDesigningInstituteCo.,Ltd.,Qingdao,Shandong266071)

The process principle,process characteristics and application range of several new tail gas treatment processes which meet the environmental standards of key areas in sulfur recovery units of refineries are summarized.Based on the conventional reduction absorption tail gas treatment process,these processes are compared in many aspects.It is pointed out that the ammonia desulphurization process has broad prospects for improving flue gas purification in large sulfur recovery unit of refineries.The various tail gas treatment processes can be flexibly selected according to the actual requirements and characteristics of the refineries.

complex iron,ionic liquid,ammonia process of desulfurization,power wave alkali wash,combined process

2017-05-16。

何红梅,女,1973年出生,1995年毕业于湖南大学化工工艺专业,2001年获石油大学(华东)工学硕士学位,高级工程师,长期从事炼油环保装置的设计。

1674-1099 (2017)03-0058-05

TX701.3

A