传动箱体消失模铸造工艺中的缺陷问题

张家骏,赵清祯,郭洪钢,谭建波

传动箱体消失模铸造工艺中的缺陷问题

张家骏1,赵清祯1,郭洪钢2,谭建波3

(1.河北瑞欧消失模科技有限公司,河北邢台 054000;2.长城汽车股份有限公司,河北保定 071000;3.河北科技大学材料科学与工程学院,河北石家庄 050018)

为了解决消失模铸造传动箱体中铸件结构复杂、上口处容易变形、加工量较小、工艺设计及制造难度较大、容易造成废品等问题,从铸件模型的生产过程出发,根据铸件的结构特点,分析了模型废品产生的原因,对浇注系统的设计及造型过程进行了改进研究,对铸造生产过程中存在的冷隔缺陷、水汽冷隔缺陷、铸件起包、涂料夹渣、内浇口部位夹渣、泥条夹渣、内浇口处黏砂、硬木条处黏砂等问题提出了具体的解决方案,使传动箱体的成品率稳定控制在95%以上,为传动箱体消失模铸造类似产品的生产提供了很好的借鉴依据,对消失模铸件的生产具有一定的参考价值。

铸造工艺与设备;消失模铸造;传动箱体;缺陷;模型

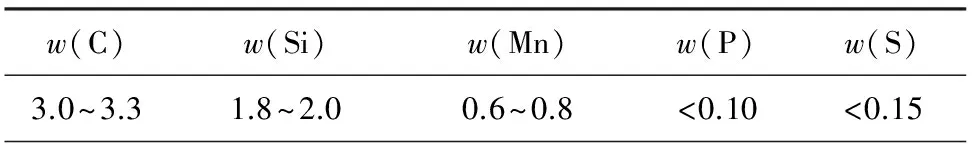

消失模铸造是一种先进的铸造工艺,生产效率高。由于消失模铸造特有的工艺特点,在生产过程中一些关键环节一定要严格控制[1-14]。农机传动箱体最大轮廓尺寸为692 mm×272 mm×312 mm,铸件净重为72 kg,主体壁厚为6~38 mm,加工余量为3~4 mm,材质HT250,化学成分如表1所示。

表1 铸件化学成分要求

铸件属于中型薄壁箱体类铸件,结构复杂,上口处容易变形,加工量较小,工艺设计及制造难度较大,在讲究环环相扣的消失模铸造生产中如果某一项做得不好,很容易造成废品。农机箱体件用于支撑轴承及转轴,盛放齿轮油润滑齿轮,从而实现动力传动功能。因此,铸造质量的优劣对于农机整体设备的正常运转是十分重要的,要求材质致密,不允许有冷隔、夹渣和夹砂等铸造缺陷,拉伸强度在250 MPa以上。箱体的形状如图1所示。

图1 箱体铸件模型Fig.1 Box casting model

1 铸件模型的生产过程

1.1 模型废品产生的原因分析及改进

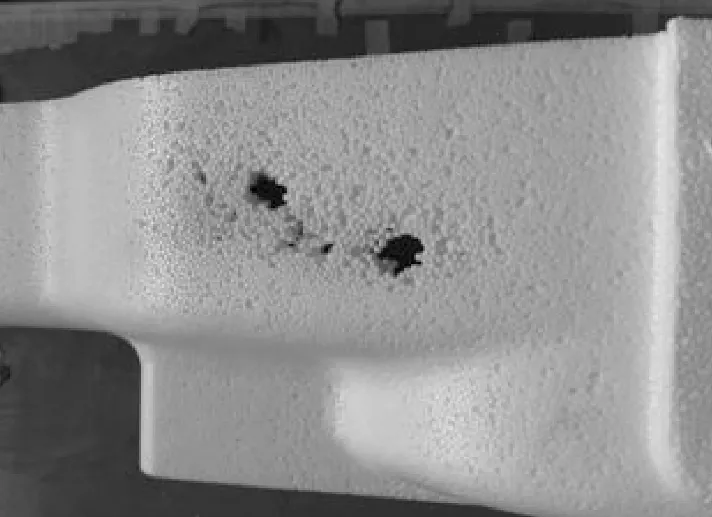

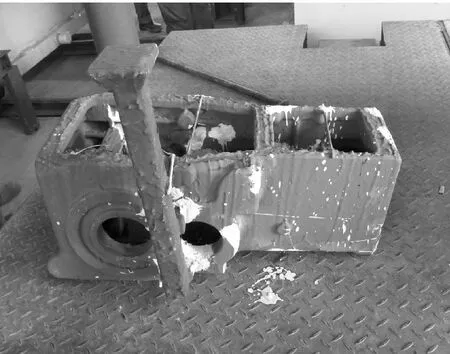

起初模型由于入料不实而报废,如图2所示。

图2 入料不实的缺陷Fig.2 Defects in material feeding defect

经分析有以下原因造成。

1)模具入料口开设位置不合理,导致珠粒行程过长,途中易受阻;

2)采用自动料枪入料,充气压力不够;

3)料枪的进气口与入料口之间的角度不合理,导致气力带动珠粒充料的动力不足;

4)珠粒密度过小,珠粒直径过大,填充薄壁处时无法完全充实;

5)模具合模间隙过小。

基于以上原因进行如下改进。

1)空压大小要保证在0.05 MPa以上;

2)修正料枪入料口与进气口之间的角度在15°左右;

3)采用增压入料桶承装珠粒,桶中压力在0.02 MPa左右,以增加入料压力;

4)减小珠粒尺寸增加珠粒密度到25 kg/m3左右,在此基础上再做后期调整;

5)模具合模间距方面在达到珠粒刚好不会跑时最大,现场间距为7 mm。

经过以上调整后,成功打出白模,并且稳定生产。

1.2 白模的黏接与烘烤

此铸件的最大壁厚为38 mm,容易烘干,白模烘干房温度为50~60 ℃,湿度在30%以下。烘干12 h。

采用冷胶黏接分型面,并且用纸胶密封分型面。

1.3 涂料的涂挂和烘干

采用自制涂料,在铸件白模上黏涂2遍,厚度为1.5 mm左右,再浇道涂刷3遍,厚度为2.5 mm左右。

2 铸造工艺

2.1 浇注系统的设计

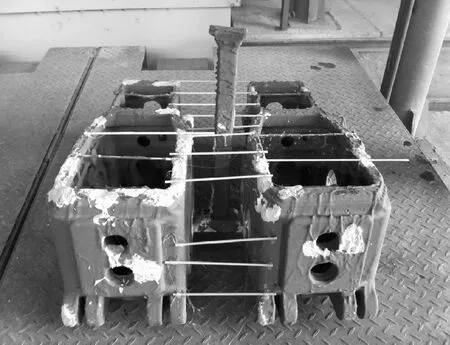

根据铸件的结构特点,设计的浇注系统如图3所示。

图3 一个浇口浇两个铸件Fig.3 One gate pouring for two castings

图4 一箱三件的埋箱过程Fig.4 Buried box for a box of three pieces

图5 一个浇口浇一个铸件Fig.5 One gate for one casting

箱外组型,一浇道浇注两件,为加固支撑,在烘干组型过程中采用木棍和热熔胶进行黏接固定模型,在完成固定的基础上尽量减少用胶量以避免黏胶处黏砂。直浇道35 mm×40 mm×420 mm,内浇口8 mm×80 mm×140 mm。内浇口必须保持8 mm的高度,否则将无法达到浇道避渣的效果。内浇口开设在铸件的厚壁处,利于金属液充型顺畅,且采用一个内浇口方便组型。

为了提高砂箱利用率,此铸件一般一箱浇注三件,一箱两个浇口,如图4所示。故另一种便是一个浇道对应一个铸件的方式。直浇道30 mm×30 mm×420 mm,内浇道2×35 mm×6 mm×40 mm,如图5所示。其中设计2个内浇口的原因就是在方便组型的基础上加强固定。

2.2 造型过程

该铸件上没有不易填砂的结构,较容易填砂。河砂20~40目(0.084 1~0.42 mm),1 000 mm×1 000 mm×1 200 mm的砂箱,150 mm的底砂,将底砂上面铺平后放入模型开始填砂,震实60 s左右。然后将浇口上部的不干胶撕开,盖上塑料薄膜,再加50 mm左右的盖砂,以防止浇注过程中溅出的铁水烧坏塑料薄膜导致真空漏气,最后在浇口杯上部放上泥条,坐上浇口杯,但要防止泥条延进白模中导致浇注冲刷泥条产生缺陷[15]。

3 铸造缺陷问题

3.1 冷隔缺陷

原因:浇注人员技术不熟练,导致浇注过程中浇注速度跟不上,在内浇口远端最后充型的薄壁处出现冷隔缺陷,之后的浇注过程中保持金属液以慢—快—慢的节奏浇注,便再没有出现此缺陷[16],如图6所示。

图6 冷隔缺陷Fig.6 Cold insulation defect

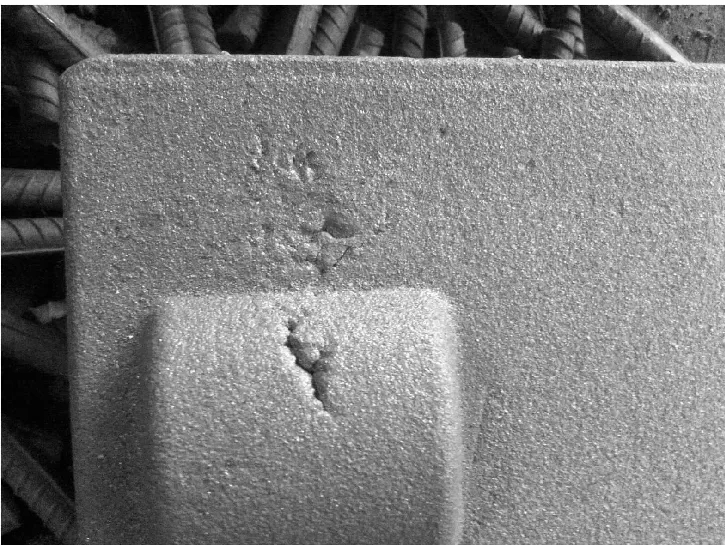

3.2 水汽冷隔缺陷

此种缺陷与温度不够造成的冷隔类似,但是其面积相对较大。由于铸件初期生产时,对工艺的每一环节掌握不好,在磨合期造成此缺陷。在烘干房湿度、温度保持正常的基础上,涂第1遍涂料的烘干时间由保持原来的12 h减为5 h,涂第2遍涂料的时间则由原来的12 h增加为18 h,保证涂料干透。水汽冷隔缺陷如图7所示。

图7 水汽冷隔缺陷Fig.7 Cold water vapor barrier defect

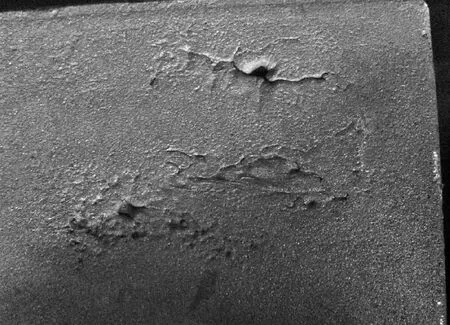

3.3 铸件起包

生产现场铸件的涂料是自配的,涂料中黏结剂加入比例不对,导致涂料张力变大,涂料中的气泡顶不破。修正黏结剂的添加比例,并且降低涂料的骨料目数之后此问题得到解决。铸件气泡类缺陷如图8所示。

图8 铸件起包缺陷Fig.8 Casting package defect

3.4 涂料夹渣

由于铸件是由上下模合模而成的,黏接面积较大,故采用冷胶黏接,之后再用纸胶带将合缝部位补黏。

铸件在黏接过程中没有做好分型面处的处理,合缝不良,导致铸件在刷涂料的时候涂料渗进缝中,出现夹渣缺陷而报废。涂料夹渣缺陷如图9所示。

图9 涂料夹渣缺陷Fig.9 Slag drawing of coating defect

3.5 内浇口部位夹渣

设计上靠近铸件的内浇口高度为8 mm,但是在后期的生产操作中工人们没有注意到此尺寸下挡渣的作用,将内浇口高度提高到8 mm以上,浇道挡渣作用下降,导致铸件的内浇口部位夹渣缺陷。夹渣缺陷如图10所示。

图10 夹渣缺陷Fig.10 Slag defect

3.6 泥条夹渣

造型后浇口杯下部需要用泥条密封防止跑火,经过跟踪生产发现,由于泥条使用不当,导致泥条出界,浇注过程中冲进型腔中,缺陷的形态与泥条类似。泥条夹渣缺陷如图11所示。

图11 泥条夹渣缺陷Fig.11 Slag inclusion defect

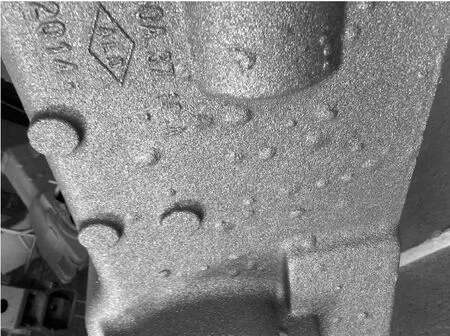

3.7 内浇口处黏砂

浇道采用先刷涂料后黏接的方式,在黏接过程中由于工人操作不熟练,导致内浇口与铸件衔接部位合缝不严,补涂料之后有裂缝,浇注出来的铸件经常在此处黏砂,很难清理。内浇口处黏砂缺陷如图12所示。

图12 内浇口处黏砂缺陷Fig.12 Sand at the gate defect

图13 木条黏砂缺陷Fig.13 Wood strip with sand defect

3.8 硬木条处黏砂

此种工艺为实现一个浇口出两件,故需要很多木条将白模黏接固定成模型簇,并且白模上口容易变形,需要木条做拉筋,但是由于涂料的强度不够,导致铸件与硬木条接触处出现黏砂缺陷。

4 结 论

本文讲述消失模传动箱体工艺流程和缺陷分析,理顺了消失模生产传动箱体的过程以及产品铸造缺陷产生的原因和解决办法,为消失模铸造类似产品提供了很好的依据,对消失模铸件的生产具有较大的参考价值。

对于铸件生产过程中出现的冷隔缺陷、水汽冷隔缺陷、铸件起包、涂料夹渣、内浇口部位夹渣、泥条夹渣、内浇口处黏砂、硬木条处黏砂缺陷的问题,进行了分析治理,产品质量得到了很好的控制,箱体的成品率稳定控制在95%以上。

消失模铸造生产环节较多,工艺工序链长,影响产品质量的因素很多,而且用到的人工较多,不稳定因素较多,所以持续不断的用消失模铸造生产出质量合格的产品,工厂还需在技术、品质管控等方面投入更多的精力。只有消失模各个工序的链条坚固,生产才能持续稳定运转。

/References:

[1] 梁光泽,李增民.中国实型(消失模)铸造的现状与展望 [J]. 铸造技术,2008,29(8):1072-1074. LIANG Guangze, LI Zengmin. Status and prospect of full mold(expendable pattern)casting process in China[J]. Foundry Technology, 2008,29(8): 1072-1074.

[2] 李增民,梁光泽,姜不居,等.消失模铸造技术培训资料 [M].4版. 上海:中国铸造协会实型铸造专业委员会,2007.

[3] 李增民,李志勇.消失模铸造的关键技术[J].铸造技术,2002,23(3):155-159. LI Zengmin, LI Zhiyong. Key technology of improving casting quality of EPC [J]. Foundry Technology, 2002,23(3): 155-159.

[4] 黄政.汽车发动机缸体的铸造工艺[J].铸造,2008,57(10):1078-1080. HUANG Zheng. Casting process of auto engine cylinder [J]. Foundry, 2008,57(10):1078-1080.

[5] 蔡震升, 戎豫.实用铸造耐火涂料[M].北京:冶金工业出版社,1994.

[6] 樊自田, 蒋文明.消失模铸造技术现状及发展趋势[J].铸造,2012(6): 583-591. FAN Zitian, JIANG Wenming. Development trend and status of lost foam casting technology[J].Foundry, 2012(6): 583-591.

[7] 林尤栋,袁中岳,张忠明,等.消失模铸钢件抑制增碳的研究[J].特种铸造及有色合金,1993(5):12-14. LIN Youdong, YUAN Zhongyue, ZHANG Zhongming,et al. Restraining the carbon pick-up in steel castings by evaporative pattern process[J]. Special Casting and Nonferrous Alloys, 1993 (5): 12-14.

[8] 沈嘉酞,杨正山.造型材料测试技术[M].北京:机械工业出版社,1987.

[9] 潘凤英, 杨争光, 扈广麒. 消失模铸造过程中型砂对负压度的影响[J].金属加工(热加工),2015(17):21-22.

[10]王德茂.消失模涂层的透气性及测定方法[J].汽车工艺与材料,1992(7):39-41. WANG Demao. Perm eability of the coating materials used in lost pattern casting and its measuring method[J]. Automobile Technology and Material, 1992(7): 39-41.

[11]叶升平, 黄乃瑜, 罗吉荣. 实型负压铸钢件涂料透气率测试的研究[J].华中理工大学学报,1992(sup1):5-8. YE Shengping, HUANG Naiyu, LUO Jirong. On permea-bility measurement of coating on steel castings in EPS-V process[J]. Journal of Huazhong University of Science and Technology, 1992(sup1): 5-8.

[12]叶升平,吴志超.消失模铸造图片集[M].武汉:华中科技大学出版社,2006.

[13]李增民,梁光泽.中国消失模铸造技术的发展动态及前景展望[C]//第十届中国铸造协会年会会刊. 北京:中国铸造协会,2012:253-261.

[14]赵建华,田军.不同浇注方式对消失模铸造充型的影响[J].铸造工程,2010(4):27-29. ZHAO Jianhua, TIAN Jun. Effect of different gating system on filling process in EPC[J]. Foundry Engineering,2010(4):27-29.

[15]董秀琦,朱丽娟.消失模铸造实用技术[M].北京:机械工业出版社,2005.

[16]陶杰.消失模铸造方法与技术[M].南京:江苏科学技术出版社,2003.

Foundry technology flaws in expendable casting of transmission cases

ZHANG Jiajun1, ZHAO Qingzhen1, GUO Honggang2, TAN Jianbo3

(1. Hebei Rui'ou EPC Technology Company Limited, Xingtai, Hebei 054000, China; 2. Great Wall Motor Company Limited, Baoding, Hebei 071000, China; 3. School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China)

In order to solve problems in expendable casting of transmission cases, such as complicate casting structure, easy transformation of the upper opening, small processing amount, difficult design and manufacture, likely causing waste and so on, starting from the preparation process of casting model, the reason that model waste appears is analyzed according to casting structure characteristics. The design of the gating system and the modeling process are studied for improvement, and solutions for the problems in casting process, such as cold lap flaw, moisture cold lap flaw, casting swell, coating slag inclusion, flow gate slag inclusion, mud strip slag inclusion, flow gate clogging, hardwood strip clogging and so on, are provided. The actual expendable casting product yield rate is more than 95%. The study provides a reference for the preparation of transmission cases with expendable casting and other products alike, and a reference for evanescent mode casting.

casting process and equipment; expendable casting; transmission cases; flaw; model

1008-1534(2017)04-0306-05

2017-03-01;

2017-03-29;责任编辑:陈书欣

张家骏(1990—),男, 河北邢台人,助理工程师,主要从事消失模铸造工艺方面的研究。

谭建波教授。E-mail:tanjian1998@163.com

TG249

A

10.7535/hbgykj.2017yx04013

张家骏,赵清祯,郭洪钢,等.传动箱体消失模铸造工艺中的缺陷问题[J].河北工业科技,2017,34(4):306-310. ZHANG Jiajun, ZHAO Qingzhen, GUO Honggang,et al.Foundry technology flaws in expendable casting of transmission cases[J].Hebei Journal of Industrial Science and Technology,2017,34(4):306-310.