旁轴送粉式激光扫描熔覆工艺研究

贾亚洲 肖 珺 陈树君 王立伟

(北京工业大学 汽车结构部件先进制造技术教育部工程研究中心,北京 100124)

旁轴送粉式激光扫描熔覆工艺研究

贾亚洲 肖 珺 陈树君 王立伟

(北京工业大学 汽车结构部件先进制造技术教育部工程研究中心,北京 100124)

以Q235钢为基板,采用IPGYLS-4000型光纤激光器以及旁轴送粉器,搭建旁轴同步送粉式激光扫描熔覆工艺试验平台,在基板上进行熔覆试验。研究了激光功率、扫描速度和扫描宽度对熔覆层成形尺寸和对熔覆层组织的影响,结果表明:随着激光功率增大,铁基合金粉末熔化量提高,单层金属熔覆层的余高增加;扫描速度对熔覆层熔宽和余高的影响均较大,随着扫描速度的降低,金属熔覆层熔宽余高均增加,裂纹数量增多。约束应力是导致熔覆层出现裂纹的主要原因,通过优选工艺参数可以获得工艺良好无裂纹熔覆层,为下一步研究激光扫描多层熔覆无(小)变形焊接技术提供理论和技术依据。

旁轴同步送粉 激光扫描熔覆 裂纹 熔覆层

0 序 言

激光熔覆技术通过金属合金或其它材料在基材上沉积,实现涂层与基层材料间的冶金结合,获得无孔、晶粒细小的显微组织以及良好力学性能的熔覆层。激光熔覆的工艺方法主要有同步送粉法和预置粉末法两种[1]。同步送粉法是将粉末直接喷在激光辐射所形成的移动熔池上,涂层一次性成型,熔覆层质量较好,生产效率高[2];预置粉末法是将粉末通过喷涂或粘接等方法预置在基材表面,然后经激光辐射进行重熔,工艺简单,操作灵活,但不易控制基体熔深,稀释度大[3]。评价熔覆层质量的好坏,主要从两方面来考虑:一是宏观焊道形状、表面平整度、裂纹等[4];二是微观观察是否能形成良好的组织,能否提供所需要的性能[5]。熔覆层的裂纹是激光熔覆中最棘手的问题,消除裂纹的方法较少,这对激光熔覆在工业上更深层次的应用带来很大的限制[6]。激光熔覆工艺参数对激光熔覆层质量尤其是对熔覆层的稀释率、裂纹有着很大影响[7-8]。基于激光扫描熔覆工艺具有热传导低、热影响区小、基体变形小的优点[9],文中试验对Q235钢进行激光扫描熔覆工艺研究,分析激光熔覆工艺的影响因素来剖析产生激光熔覆裂纹的原因,研究得到成型良好无裂纹的熔覆层。期待为该工艺在Q235钢结构件无(小)变形多层熔覆焊接上的应用提供理论和技术依据。

1 试验材料和方法

试验基材选用300 mm×100 mm×3 mm的Q235钢板,激光熔覆合金为武汉材料保护研究所研发的WF372高铬铁基合金粉末,平均粒度为100 nm,纯度为99%,其化学成分如表1所示。

表1 熔覆材料的化学成分(质量分数,%)

试验采用旁轴送粉方式进行激光熔覆,激光器最大输出功率为4 kW,焦距300 mm,激光器离焦量为+25 mm,得到的光斑直径d为2 mm,送粉头与基板夹角为45°,喷嘴与基体的距离为10 mm。熔覆过程中的保护气体包括:载粉气氩气,同轴保护气氩气以及激光器镜片保护气氮气。

如图1所示,采用KUKA机器人对激光扫描路线进行编程,使激光器和送粉器在同一平面内以锯齿形进行扫描移动,激光扫描熔覆试验平台与锯齿形扫描路线形式。每个锯齿形周期步进长度为1 mm,试验工艺参数见表2。试验后,采用线切割沿熔覆方向的横截面和纵截面切割成块状试样,经过镶嵌、砂布粗磨、砂纸细磨、机械抛光,用Olympus光学显微镜进行金相观察。

图1 激光扫描熔覆试验示意图与扫描路线

表2 激光扫描熔覆试验工艺参数

2 工艺参数对熔覆层成形的影响

2.1 激光功率对熔覆层成形的影响

激光功率P是影响熔覆质量的重要因素。在其它工艺参数恒定的情况下,激光功率过小时,由于热输入不足,粉末材料和母材金属在较小能量密度的激光束作用下无法充分熔合,粉末与母材结合力较小,最终形成气孔和裂纹,裂纹容易出现在最后凝固的熔覆层中心区域并且很容易横向贯穿熔覆层,一部分裂纹出现在熔覆层底部。所有裂纹未向基体穿透,终止于熔覆层与基体交界区域;当激光功率过大时,由于熔覆过程很快,熔池温度过高,扫描激光束离开后,被扫描区域迅速冷却,熔覆区域因材料的整体性不能自由收缩产生较大的拉应力。母材金属熔化量过多,容易出现烧蚀、形变、裂纹等缺陷。激光功率主要影响熔覆层的高度,对宽度影响较小。由图2可知在扫描速度为0.02 m/min,扫描宽度为7.5 mm时,随着激光功率的增大,粉末熔化量增多,熔覆层高度增加。此外,功率过高时铁基合金粉末发生烧损,变成黑色。因此试验中激光功率一般不超过2 000 W。

2.2 扫描速度对熔覆层成形的影响

扫描速度对熔覆层的高度和宽度都有影响。由图3可知,在其他参数一定时,激光功率为1 200 W,扫描宽度为7.5 mm,扫描速度也存在最佳范围值0.05~0.07 m/s-1,从而获得最佳熔覆质量。当扫描速度过小时,覆层材料烧损,表面粗糙度增大;随着扫描速度的增大,熔覆层的高度和宽度都下降,单位时间内粉末熔化量减小,因而高度减少,同时由于能量密度的降低,在基体上形成的熔池减小,因而熔覆宽度也减少;扫描速度较大时,金属粉末与母材无法得到足够的热量,粉末与基体熔合不良,熔覆层表面粗糙,结晶速度快,气孔不能及时逸出,导致气孔数量增多。

图2 不同功率对熔覆成形尺寸的影响

图3 不同扫描速度对熔覆成形尺寸的影响

2.3 扫描宽度对熔覆层成形的影响

扫描宽度主要影响熔覆高度。图4为当激光功率为1 200 W,扫描速度为0.03 m/s时可知随着扫描宽度的增大,熔覆层高度呈明显降低趋势。

图4 不同扫描宽度对熔覆成形尺寸的影响

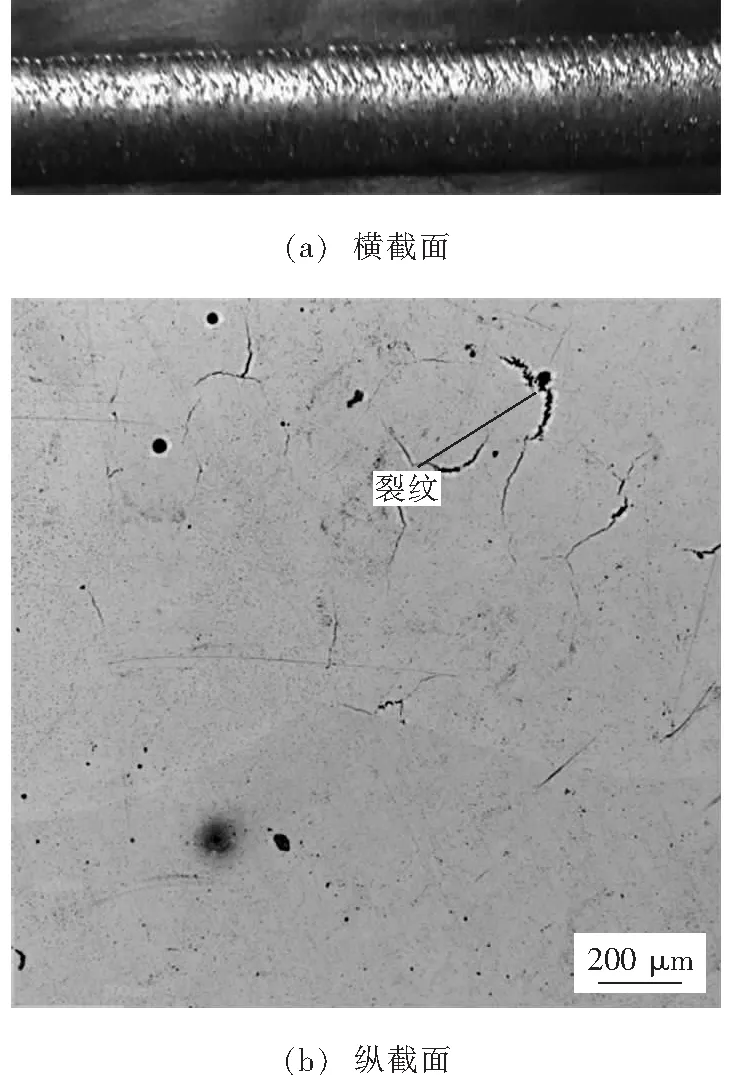

如图5所示,激光熔覆层和基材形成了牢固的冶金结合,热影响区较小,稀释率较低。因为在激光熔覆时,高能激光束扫描基材使熔覆层合金瞬间充分熔化,而基材表面只有很薄的一层熔化,这样既能保证优良的牢固冶金结合,又不会过多稀释而改变合金成分。

图5 熔覆层显微组织横、纵截面

3 熔覆层裂纹产生机理分析

激光熔覆过程中裂纹的产生一般是在熔覆层熔覆完成后,冷却凝固这一极短时间内产生的[10]。约束应力导致熔覆层出现裂纹的主要原因,由于熔覆过程很快,熔池温度过高,熔池中已熔化的部分材料受热膨胀,受到周围材料压应力作用,当扫描激光束离开后,被扫描区域迅速冷却,而熔覆区域因材料的整体性不能自由收缩产生较大的拉应力。图6是在激光功率为1 200 W,离焦量为25 mm,扫描速度为0.02 m/s,扫描宽度为5 mm,载粉气流量2 L/min,氩气保护量10 L/min的工艺参数下得到的熔覆层,熔覆层余高为2.1 mm,熔宽4.82 mm。表面可以明显看到横向裂纹。图7为在激光功率为2 000 W,离焦量为25 mm,扫描速度为0.06 m/s,扫描宽度为7.5 mm,载粉气流量2 L/min,氩气保护量10 L/min的工艺参数下得到的熔覆层余高为0.8 mm,熔宽5.5 mm,熔覆层表面无裂纹,纵截面金相组织观察到微裂纹。

由工艺试验得到,当激光功率较小,扫描速度较快,熔覆层高度较低时,熔覆过程很快,但激光功率小,熔池温度不会过热,因材料受热膨胀而受到的压应力减少,同时激光器扫描熔覆,扫描光束离开后,被扫描区域不会迅速冷却,因此熔覆区域因材料的整体性不能自由收缩导致的拉应力作用减小,得到的熔覆层表面和金相组织均无裂纹。当激光功率过大时,熔覆过程中热输入量急剧增加,母材金属熔化量过多,并出现烧蚀、形变、裂纹等缺陷;扫描速度较慢时热输入过大,熔池温度较高,余高增大,易出现裂纹。通过控制热输入和扫描速度得到的熔覆层横截面形貌如图8所示,结合面处未出现裂纹等缺陷,宏观形貌如图9所示,表面也未出现裂纹。

图6 熔覆层横向裂纹

图7 熔覆层表面无裂纹,纵截面微裂纹

图8 不同工艺参数观察过渡区无裂纹熔覆层

图9 不同工艺参数得到表面无裂纹熔覆层

4 结 论

(1)激光功率主要影响熔覆层的高度,对宽度影响较小,随着激光功率的增大,粉末熔化量增多,熔覆层高度增加;扫描速度对熔覆层的高度和宽度都有影响,随着扫描速度的增大,熔覆层的高度和宽度都下降;扫描宽度主要影响熔覆高度,随着扫描宽度的增大,熔覆层高度呈明显降低趋势。

(2)熔覆层裂纹主要由热应力和约束应力引起,当激光功率较小,扫描速度较快,熔覆层高度较低时,得到的熔覆层表面和金相组织均无裂纹。当激光功率为1 500 W,扫描速度0.06 m/s,扫描宽度为7.5 mm时得到表面平整度良好、无裂纹的熔覆层,此时的熔覆高度为0.7 mm。

(3)激光熔覆层和基材形成了牢固的冶金结合热影响区较小,稀释率较低,为下一步研究激光扫描多层熔覆无(小)变形焊接技术提供理论和技术依据。

[1] 王东生,田宗军,沈理达,等. 激光熔覆技术研究现状及其发展[J]. 应用激光,2012(6): 538-544.

[2] 陆斌锋,芦凤桂,唐新华,等. 激光焊接工艺的现状与进展[J]. 焊接,2008(4): 53-57+71.

[3] 闫 红,石梅香. Ni基WC合金的激光熔敷工艺[J]. 焊接,2016(1): 32-34+70.

[4] 关 桥. 焊接/连接与增材制造(3D打印)[J]. 焊接,2014(5): 1-8.

[5] 袁庆龙,冯旭东,曹晶晶,等. 激光熔覆技术研究进展[J]. 材料导报,2010(3): 112-116.

[6] 陈志坤,刘 敏,曾德长,等. 激光熔覆裂纹的产生原因及消除方法探究[J].激光杂志,2009(1): 55-57.

[7] 栾景飞,严 密,周振丰. 铸铁表面激光熔敷层的抗裂性和耐磨性[J]. 材料研究学报,2003(2): 173-179.

[8] 高 冰,于 宁,熊 云. 激光熔覆钴基金属陶瓷复合涂层抗高温氧化及冲蚀性能[J]. 焊接,2015(4): 67-71+76.

[9] 牟治国,马 冰,依颖辉,等. 铝合金表面激光熔敷耐热涂层工艺研究[J]. 兵器材料科学与工程,2007(2): 55-59.

[10] 郭 伟,徐庆鸿,田锡唐. 激光熔敷技术的应用及其存在的主要问题[J]. 航天工艺,1997(1): 25-30.

2017-02-21

TG456.7

贾亚洲,1990年出生,博士研究生。主要从事激光焊接与激光MIG复合焊接工艺研究。