摩擦焊在航空领域的应用

周军张春波杜淼赵玉珊姜子钘

(1.机械科学研究院哈尔滨焊接研究所,哈尔滨150028;2.中国焊接协会,哈尔滨150028)

摩擦焊在航空领域的应用

周军1张春波1杜淼2赵玉珊1姜子钘1

(1.机械科学研究院哈尔滨焊接研究所,哈尔滨150028;2.中国焊接协会,哈尔滨150028)

随着民用和军用飞机性能及使用要求不断提高,航空零部件需要满足结构轻量化、高可靠性、长寿命、经济性好等要求。焊接技术作为航空工业不可或缺的材料加工技术,在航空零部件的研制与生产中,发挥着举足轻重的作用。惯性摩擦焊、搅拌摩擦焊和线性摩擦焊作为典型的摩擦焊接工艺方法,凭借优良的技术优势,在航空发动机转子组件、飞机结构件、整体叶盘等航空零部件加工制造中得到成功应用。结果表明,随着摩擦焊接技术的进步与发展,摩擦焊接技术将有效促进航空飞机减重,进一步提高航空飞机性能。

惯性摩擦焊搅拌摩擦焊线性摩擦焊航空飞机

0 序言

航空飞机是目前世界上最为复杂、技术含量最高的产品,航空零部件需满足整体结构轻量化、高可靠性、长寿命、经济性好等要求。航空工业的飞速发展,对航空零部件的制造方法和工艺水平提出了更高的技术要求。焊接技术作为航空工业中不可或缺的材料加工技术,在航空发动机、飞机结构件等航空零部件的研制与生产中,发挥着举足轻重的作用。在各种焊接工艺方法中,固相焊接方法凭借其技术优势,成为航空领域同质材料/异质材料制造成形的有效工艺方法[1]。

摩擦焊是利用摩擦热能实现材料永久连接的固相焊接成形工艺方法。焊接工件通过相互摩擦产热或在搅拌工具搅拌摩擦作用下实现摩擦生热,焊接过程伴随着强烈的金属塑性流动现象,并在焊接压力作用下形成焊缝。摩擦焊具有焊接质量好、焊接效率高、焊接过程稳定、适用于异质材料及难焊材料焊接成型、绿色节能等优点。摩擦焊接工艺方法凭借其优良的技术优势,在航空零部件结构整体化设计及制造中,发挥着越来越重要的作用[2]。

文中主要针对惯性摩擦焊、搅拌摩擦焊和线性摩擦焊三种典型摩擦焊接工艺方法,介绍摩擦焊在航空领域的研究和应用现状。

1 惯性摩擦焊在航空领域的应用

1.1 概述

飞机发动机盘轴转动部件在高温、高速、复杂载荷工况条件下工作,选用的材料包括Ti-6Al-4V,Ti6246,Ti17,Ti6242等钛合金和IN718,U720Li,RR1000,FGH96,Rene′88DT 等高温合金、粉末合金,对盘与盘、盘与轴之间的连接提出了很高的要求。随着先进焊接技术的发展,现代先进航空发动机的盘轴类转动件采用焊接式结构已成为发展趋势[3]。

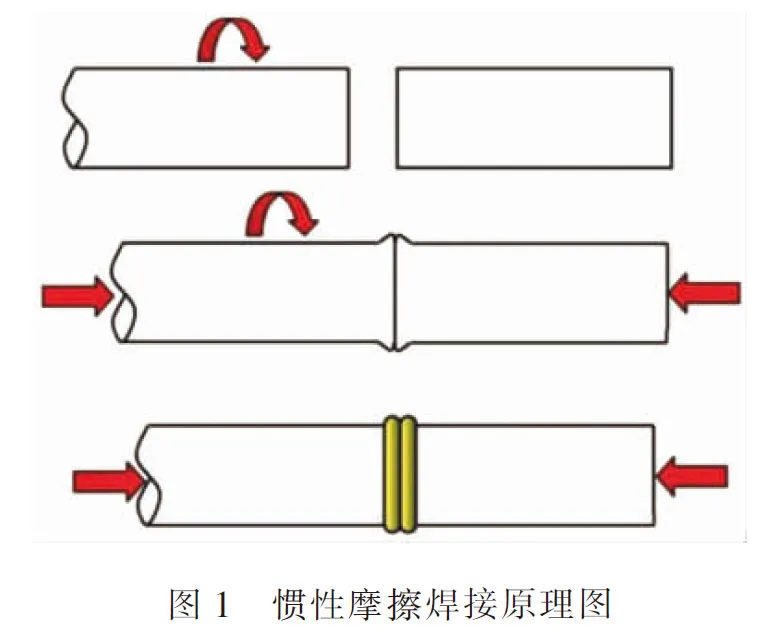

惯性摩擦焊是摩擦焊接工艺方法的一种,依靠惯性轮存储的动能转化为摩擦焊接热能实现材料固相连接,惯性摩擦焊接原理如图1 所示。随着惯性摩擦焊接技术的成熟与发展,惯性摩擦焊已经成为现代先进航空发动机盘轴类转子组件制造的关键成型工序[4]。

1.2 国外惯性摩擦焊在航空领域的应用现状

惯性摩擦焊在国外先进航空发动机盘轴类转动件中已经有比较成熟的应用,其中GE,R.R.,P&W,Lycoming 和MTU 等航空发动机生产商将惯性摩擦焊应用到发动机盘轴类转动部件生产中,采用惯性摩擦焊接工艺进行连接的盘轴类转动件主要包括航空发动机风扇盘组件、压气机盘/毂筒组件、涡轮盘/轴组件、航空齿轮、发动机风扇轴、四叶螺旋浆等零部件。

1.2.1 GE 公司惯性摩擦焊应用现状

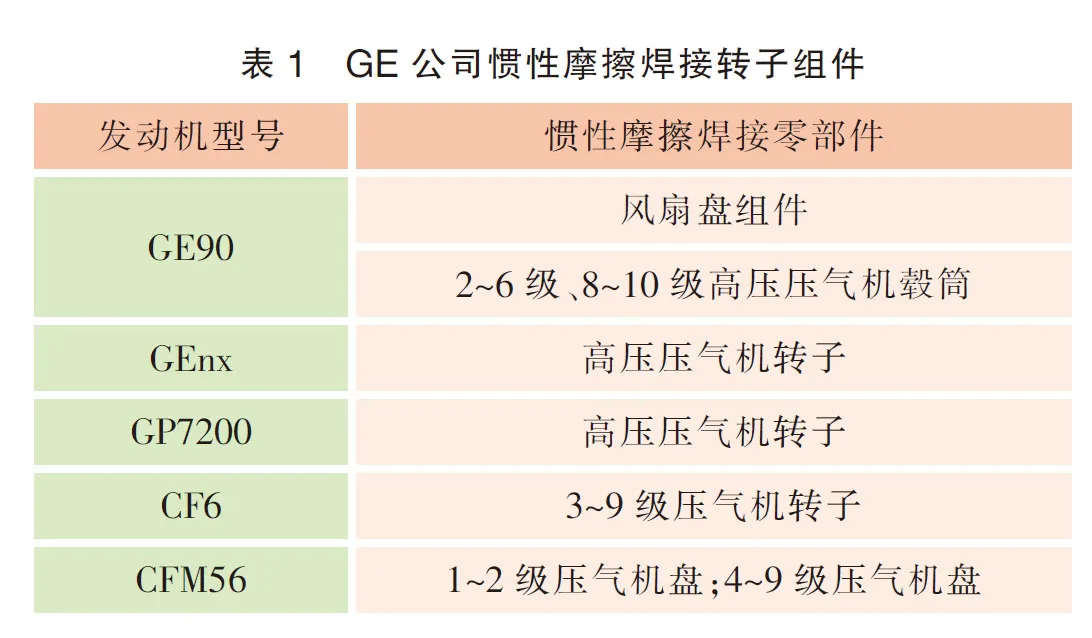

GE 公司于20 世纪60 年代中期开始开展航空发动机转子组件惯性摩擦焊技术研究工作,在20 世纪60 年代后期,惯性摩擦焊在GE 公司实现批产。目前,GE 公司的航空发动机重要转动部件几乎全部都采用惯性摩擦焊工艺方法进行焊接。GE 公司应用惯性摩擦焊接工艺方法生产的航空发动机转子组件见表1。

1.2.2 R.R.公司惯性摩擦焊应用现状

相对于GE 公司而言,R.R.公司开展惯性摩擦焊接工艺方法研究和应用较晚。随着摩擦焊接技术的发展和航空材料的不断进步,R.R.公司加快了惯性摩擦焊接技术研究的进度,惯性摩擦焊已经成为Trent 型系列航空发动机转子组件的主要焊接成形方法。R.R.公司装备了最大焊接力为2 000 t 的惯性摩擦焊设备,用于高压压气机盘鼓组件焊接。R.R.公司采用惯性摩擦焊接工艺方法用于Trent1000 型航空发动机涡轮盘轴组件焊接,飞行试验和商业运营证明,材料为IN718 镍基高温合金涡轮后短轴和RR1000 粉末高温合金涡轮盘惯性摩擦焊接接头满足航空发动机设计指标要求。同时,R.R.公司已将IN718 与U720Li,IN718 与粉末高温合金等异种材料的惯性摩擦焊列为航空发动机转子标准的材料成形工艺。

1.2.3 P&W公司惯性摩擦焊应用现状

P&W 公司最初将惯性摩擦焊工艺方法应用于制造航空发动机低合金钢齿轮,现在惯性摩擦焊技术已经用于钛合金压气机盘鼓与隔圈、直升机管梁与锻造毂等关键转动部件制造。

1.2.4 Lycoming 公司惯性摩擦焊应用现状

惯性摩擦焊在Lycoming 公司同样具有广泛的应用。在型号为T55 发动机上,应用惯性摩擦焊接工艺方法焊接涡轮盘(材料为D-979 镍基合金)和前驱动轴(材料为Timken17-22AS低合金钢)以及涡轮盘(材料为D-979镍基合金)和后轴(材料为D-979 镍基合金)。

1.2.5 MTU 公司惯性摩擦焊应用现状

MTU 公司应用惯性摩擦焊技术连接发动机轴和齿轮等转动部件。

1.3 国内惯性摩擦焊在航空领域的应用

国内从“七五”期间开始,针对航空发动机转子部件进行惯性摩擦焊接技术的研究。哈尔滨焊接研究所、中航工业沈阳黎明航空发动机(集团)有限责任公司、中航工业北京航空制造工程研究所和西北工业大学等单位针对航空发动机转子组件材料、工艺方法进行研究,其中410 厂通过引进国外惯性摩擦焊接设备,进行军机发动机转子部件的制造。

2 搅拌摩擦焊在航空领域的应用

2.1 概述

在传统的飞机结构制造中,为了使飞机结构具有良好的动载性能,保证飞机的安全性和使用寿命,主要采用铆接和栓接两种连接方式,很少采用焊接工艺方法进行连接。航空制造商为了应对航空市场激烈的竞争压力,稳定市场份额,迫切需要提高飞机的产品质量和使用性能,并降低制造成本。采用比强度较高的铝合金材料和先进的制造技术成为关键解决措施[5]。搅拌摩擦焊接技术是英国焊接研究所于1991 年发明的一项固相焊接工艺方法,焊接过程原理如图2 所示。与传统融化焊工艺方法相比,搅拌摩擦焊技术具有焊接质量好、制造成本低、焊接结构重量轻等技术优势,成为飞机结构制造关键替代性工艺方法。世界范围的航空工业针对搅拌摩擦焊技术开展了广泛的研究工作,促进搅拌摩擦焊接技术在飞机零部件制造中的应用,为飞机制造业提供一个根本性的变化[6]。

2.1.1 降低飞机制造成本

搅拌摩擦焊接工艺方法能够有效降低轻型铝合金结构的制造成本,为飞机结构件可靠连接提供关键技术支持。与铆接工艺相比,搅拌摩擦焊接技术可实现飞机零部件优质、快速装配,同时降低飞机重量。

2.1.2 提高飞机制造效率

采用搅拌摩擦焊接技术使飞机制造由原来的大件加工变为小件焊接,由原来的机械连接方式变为整体成型结构方式,有效提高了飞机制造装配的效率。

2.1.3 提供新的飞机结构设计可能性

搅拌摩擦焊技术为飞机结构设计中新材料、新结构的应用提供了更多的选择性和可能性[7]。

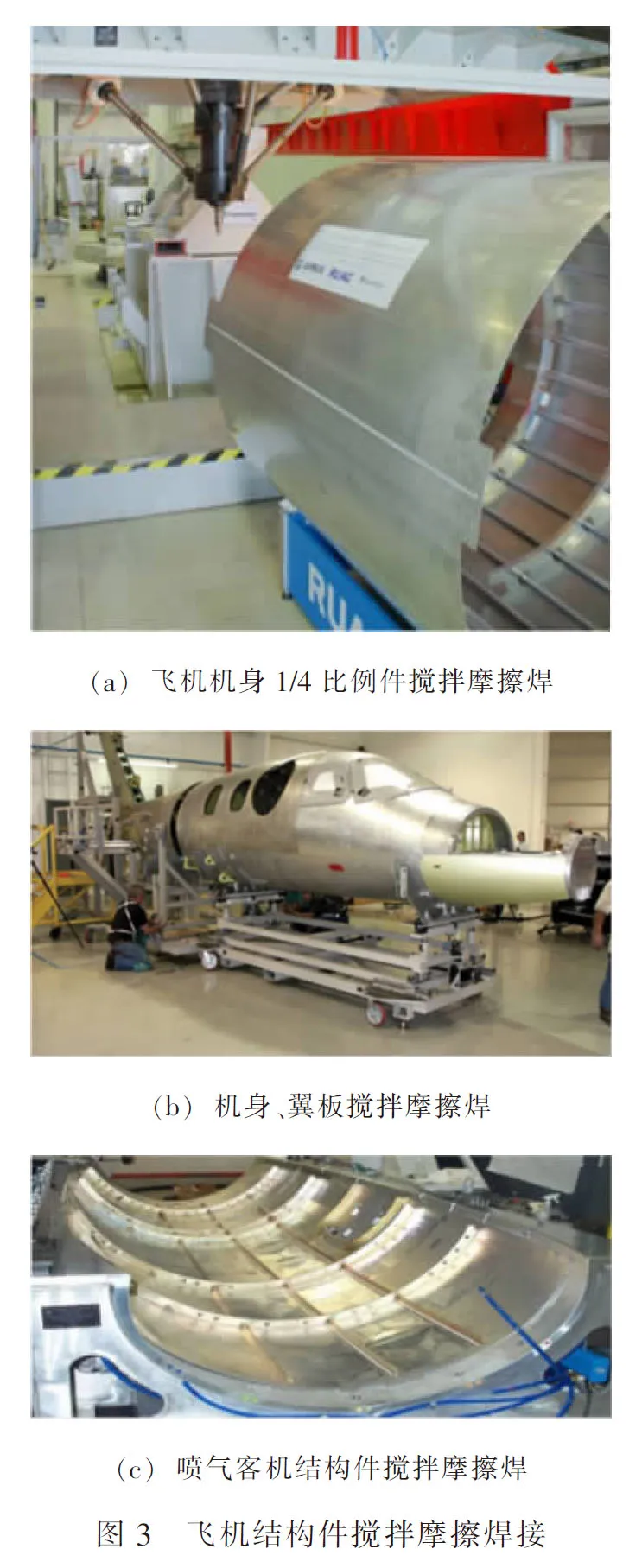

国内外众多飞机制造公司、科研机构针对飞机零部件焊接开展了搅拌摩擦焊应用研究,包括飞机机身的纵向、环向、预成形件的搅拌摩擦焊连接、飞机起落架传动支承门、飞机方向翼板、飞机中心翼盒盖板、飞机蒙皮制造、飞机机翼蒙皮结构的修理、飞机地板搅拌摩擦焊以及新型商业飞机的搅拌摩擦焊[8-9],飞机结构件搅拌摩擦焊如图3 所示。

2.2 国外搅拌摩擦焊在航空领域的应用现状

欧美众多飞机制造厂商、科研机构针对搅拌摩擦焊接工艺方法,通过开展飞机结构的制造工艺、材料的焊接适应性和结构的航空服役综合性能相关的研究工作,将搅拌摩擦焊接工艺方法逐步引入到飞机结构件制造中,相关研究项目如下:①宇航工业近期商业目标技术应用(简称TANGO 项目);②飞机框架结构的搅拌摩擦焊(简称WAFS 项目);③飞机框架结构的短距离焊接概念(简称WEL-AIR 项目);④低成本的飞机整体金属结构(简称COINS 项目);⑤新结构制造中创新方法的疲劳和损伤容限设计方法(简称DATO 项目);⑥搅拌摩擦焊的复杂多物理模型(简称DEEPWELD 项目)[10]。

2.3 国内搅拌摩擦焊在航空领域的应用现状

中航工业赛福斯特公司、航天设备制造厂等单位针对国内航空领域多型飞机的铝合金壁板结构件,开展了广泛研究工作。目前已经成功实现了飞机机身结构、油箱、口盖、地板结构、新型战斗机舱体、机翼结构和雷达冷板等部件的搅拌摩擦焊接,在搅拌摩擦焊工程应用方面取得很大成绩。例如赛福斯特公司为国内某飞机制造公司研发了航空铝合金壁板专用搅拌摩擦焊设备用于飞机壁板结构的整体化制造,为飞机壁板批量化提供了完美的焊接及定制加工方案。从运-20 大型运输机样机制造,到首飞成功,再到搅拌摩擦焊工艺对该机型批量化配套,“鲲鹏”走出了一条国内自主创新研发大飞机的成功之路。

3 线性摩擦焊在航空领域的应用

3.1 概述

整体叶盘是新一代航空发动机实现结构创新与技术跨越的核心部件,也是高效、低油耗航空发动机所要采用的关键结构。整体叶盘能够极大简化发动机整体结构、提高发动机推重比和可靠性,目前该结构已被广泛应用于新一代航空发动机的风扇、压气机和涡轮转子上[11],整体叶盘应用实例见表2。

3.1. 线性摩擦焊在整体叶盘制造方面的应用

整体叶盘分为整体式和焊接式两种结构方式。整体式是采用5 坐标数控铣或电解加工机床将实体毛坯加工出整体叶盘, 这种加工制造方法成本高、周期长。焊接式整体叶盘是把复杂、加工困难的叶型改变成单个叶片的叶型加工,制造成本大幅度降低、生产周期缩短。为了保证整体叶盘的性能和可靠性,整体叶盘加工必须采用焊接质量可靠的焊接工艺方法[12]。线性摩擦焊是摩擦焊接工艺方法的一种,在焊接压力作用下依靠被焊工件之间直线往复相对运动进行摩擦产热和焊接,线性摩擦焊接原理如图4 所示。线性摩擦焊除了具有摩擦焊接优质、高效、绿色等优点外,还能克服焊接工件形状对惯性摩擦焊、连续驱动摩擦焊的限制,实现对非圆形构件优质焊接。这种技术是解决先进航空发动机整体叶盘设计与制造的关键技术,成为异质、空心、宽弦叶盘优质制造的核心解决方案[13]。

3.1.2 线性摩擦焊在整体叶盘修复方面的应用

整体叶盘工作条件恶劣,在工作中要承受很大的离心力、气动力、振动应力和温度应力等复杂载荷的作用,因此其失效概率相对较高,其中转子叶片失效占发动机零部件的失效事件70%。因此,先进的修复技术成为延长整体叶盘寿命及修复后运行效能的关键所在。整体叶盘损伤的修复技术复杂,需要保证叶盘的尺寸精度和形状位置精度、叶片的组织和性能。线性摩擦焊凭借其焊接接头综合力学性能好、焊接精度高的技术优势,成功应用于整体叶盘叶片断裂修复或较大面积缺块损伤的修复[14]。

3.2 国外线性摩擦焊在航空领域的应用现状

国外实践表明,线性摩擦焊接技术是解决钛合金宽弦风扇叶片整体叶盘结构制造的有效的方法。采用线性摩擦焊接工艺方法制造的整体叶盘,具有焊接接头组织均匀、晶粒细小的金相组织特征,焊接接头静态和动态力学性能良好。R.R.公司和MTU 公司应用线性摩擦焊技术成功地制造了钛合金宽弦风扇整体叶盘,并为欧洲战斗机(Typhoon)计划提供线性摩擦焊接的整体叶盘。在2000 年,R.R.公司和MTU 公司成功将线性摩擦焊应用于EJ200 的1-3 级风扇叶盘的加工,在2003 年,R.R.公司为F135 发动机生产并交付了第一个线性摩擦焊接风扇整体叶盘。

欧洲实施的DUTIFRISK(双材料钛合金摩擦焊接整体叶盘)项目,应用线性摩擦焊接技术实现异种材料整体叶盘制造。这项研究为开发更经济、高效的发动机提供了关键技术支持。普惠公司为F-22研制的F119发动机中,全部风扇及高压压气机转子均采用了整体叶盘,普惠公司成功应用线性摩擦焊工艺方法将钛合金空心叶片连接到第一级轮盘上。目前普惠公司已经为F119发动机生产出生产型线性摩擦焊接的风扇整体叶盘。普惠公司应用线性摩擦焊完成F120的风扇叶盘焊接。GE公司和R.R.公司研制的JSF备用型F136发动机的3级叶片全部采用线性摩擦焊焊接的整体叶盘结构;GE公司航空发动机部门也在探索将线性摩擦焊技术应用于航空发动机的维修中使用中[15-17]。

3.3 国内线性摩擦焊在航空领域的应用现状

目前,北京航空制造工程研究所、西北工业大学、哈尔滨焊接研究所和山东大学等几家科研单位对线性摩擦焊接技术开展了研究工作。其中北京航空制造工程研究所、西北工业大学和哈尔滨焊接研究所均开展了线性摩擦焊技术及装备探索性研究工作,针对航空常用钛合金、高温合金等材料开展了同质、异质材料线性摩擦焊接工艺研究,为整体叶盘结构线性摩擦焊制造技术研究奠定了很好的硬件条件。国内航空部门已将整体叶盘结构的线性摩擦焊技术列入航空制造技术发展规划的关键研究技术,这必将大大促进线性摩擦焊在国内的发展与应用。

4 结论

摩擦焊接工艺方法凭借其优良的技术优势,在航空工业制造领域发挥了举足轻重的作用。随着摩擦焊接技术的进步与发展,摩擦焊接技术将为航空飞机、发动机减重,为航空飞机、发动机的结构设计提供重要技术支持,促进航空飞机、发动机性能的提高。

[1] 樊兆宝,王英健,曹任刚,等.固体火箭冲压发动机壳体焊接技术[J].航空制造技术,2008(21):57-60.

[2] 韩秀峰,张露,钱凌翼. 固态焊接在民用航空发动机中的应用[J]. 航空制造技术,2012(13):55-58.

[3] 张露,韩秀峰,王伦. 焊接工艺在商用航空发动机中的应用[J]. 焊接,2016(8):54-59.

[4] 任晓华. 航空制造技术发展趋势[J]. 航空科学技术,2010(3):2-5.

[5] 栾国红. 飞机结构的搅拌摩擦焊[C]. 广东深圳:中国航空学会2007 年学术年会,2007.

[6] Talwar R,Bolser D,Lederich R,et al . Friction stir welding of airframe structures[C]. The 2nd International Symposium on Friction Stir Welding,Gothenburg,Sweden,2000.

[7] 栾国红,郭德伦,张田仓,等. 搅拌摩擦焊在飞机制造工业中的应用[J].航空制造技术,2002(11):20-24.

[8] Murphy A,Price M,Curran R,et al. Integration of strength and process modeling of friction-stir-welded fuselage panels [J].Journal of Aerospace Computing,Information,and Communication,2006,3(4):159-176.

[9] 董春林,栾国红,关桥. 搅拌摩擦焊在航空航天工业的应用发展现状与前景[J]. 焊接,2008(10):25-30.

[10] 栾国红,郭德伦,关桥,等. 飞机制造工业中的搅拌摩擦焊研究[J].航空制造技术,2002(10):43-46.

[11] 张海艳,张连锋. 航空发动机整体叶盘制造技术国内外发展概述[J]. 航空制造技术,2013(23/24):38-41.

[12] 张田仓,韦依,周梦慰,等. 线性摩擦焊在整体叶盘制造中的应用[J]. 航空制造技术,2004(11):56-57.

[13] 陈亮,李文亚,马铁军. 线性摩擦焊接技术研究进展与展望[J]. 航空工程进展,2010(2):178-182.

[14] 黄艳松,马俊文,冯保东. 先进焊接技术在发动机整体叶盘修复中的应用[J]. 新技术新工艺,2012(8):78-80.

[15] 朱瑞峰,白钢,苏利龙,等. 线性摩擦焊及其研究应用现状[J]. 金属铸锻焊技术,2009(5):100-103.

[16] 姚希珍,胡泽. 钛合金整体叶盘线性摩擦焊技术综述[J].航空制造技术,2011(16):43-47.

[17] 宋昌宝,矫震,林铁松,等. 线性摩擦焊技术研究进展[J]. 焊接,2011(10):7-10.

2017-03-22

国家自然科学基金资助项目﹙51475196﹚;机械科学研究院基金项目(201710202)。

TG453 TG456

周军,1963 年出生,硕士,教授级高级工程师,博士研究生导师。主要从事摩擦焊工艺及装备的研究,已发表论文30 多篇。