基于故障机理和伪失效寿命的电子产品剩余寿命预测

杨立峰,吕卫民,肖阳

(1.海军驻北京地区舰空导弹系统军事代表室,北京100841;2.海军航空工程学院七系,山东烟台264001)

基于故障机理和伪失效寿命的电子产品剩余寿命预测

杨立峰1,吕卫民2,肖阳2

(1.海军驻北京地区舰空导弹系统军事代表室,北京100841;2.海军航空工程学院七系,山东烟台264001)

针对传统电子产品可靠性评估中存在的不足,提出了一种基于故障机理和伪失效寿命的电子产品剩余寿命预测方法。首先,基于电子产品的故障模式、故障机理分析,确定产品敏感性能参数;然后,对敏感参数退化量进行监测,建立电子产品退化轨迹模型,利用最大似然法估计其参数;最后,根据电子产品退化轨迹,设定故障阈值,得到电子产品寿命分布。通过仿真表明,该方法评估精度较高,对电子产品的可靠性评估有一定的参考价值。

可靠性;故障机理;剩余寿命预测;退化轨迹

随着科技水平和制造工艺的日益发展,电子产品的性能和可靠性不断提高,它具有应用领域广、集成度高、型号多样等特点,从而对人们的生活影响越来越大,其可靠性也越来越引起人们的重视。目前,评价电子产品可靠性的常规方法主要有批接收抽样检验、可靠性寿命试验或加速寿命试验、现场收集并积累使用寿命数据以及对设计与工艺的评价。而在电子产品生产和使用环节方面,评价元器件的质量水平的主要途径有进货检验、筛选、FA(Failure Analysis)分析、质量一致性检验和DPA(Destructive Physical Analysis)分析等[1]。

当前,我国对军用电子产品的质量与可靠性的评价是依靠电子产品鉴定和质量一致性检验的办法,即依相应标准和规范,进行批接收抽样检验、采用常规寿命试验、加速寿命试验方法,并运用数理统计工具来评定元器件的寿命、失效率或可靠性质量等级[2-4]。同时,在军用元器件装机前,选择合适的筛选项目,利用二次筛选方法,有效剔除生产中存在的早期失效元器件,确保元器件有较高的使用可靠性。对关键设备中的电子元器件,则应用DPA分析发现元器件内部可能存在的潜在缺陷,以保证元器件批次的质量[5-6]。

虽然上述方法能够评估电子产品的可靠性,但也存在以下缺点:

1)传统的手册式可靠性评估只是单纯地依靠固定的标准和规范,对电子产品进行初步鉴定和筛选,只能证明电子产品是否符合最低可靠性等级要求;

2)鉴定过程中,基于“二元状态”(正常和失效)假设[7],未考虑产品的故障模式和故障机理,切断了产品可靠性与故障机理之间的关系,使得评估结果主观性较强,缺乏一定的典型性和代表性;

3)随着电子产品可靠性水平的不断提高,依靠传统的寿命试验,短时间内很难得到失效样本,导致试验周期较长,效率较低;

4)采用加速寿命试验的方法对电子产品进行可靠性评估,虽然周期较短,但试验过程中必须保证电子产品在不同应力水平下失效机理保持一致,否则得到的结果误差较大,而且某些产品成本高昂,样本数量很少,最终导致评估结果精度较低,可能达不到可靠性评估的要求。

针对以上不足,本文提出了一种基于故障机理和伪失效寿命的电子产品剩余寿命预测方法。该方法从电子产品的故障模式和故障机理入手,根据性能退化参数分布,建立其性能参数退化轨迹模型,采用最大似然法对模型参数进行估计,通过设定故障阈值,外推得到产品剩余寿命,从而克服了传统手册式可靠性评估方法的缺点,提高了评估结果的精度,缩短了评估周期,节约了成本。

1 故障机理理论

故障机理作为一门新兴的可靠性评估和分析技术,被称为“21世纪的可靠性技术”,被广泛应用产品的故障分析和可靠性评估中。故障机理理论认为“产品中所有的故障都是由于基本的机械、热、电和化学等应力作用的过程所导致”[8]。因此,要对产品可靠性做出正确的设计和评价,仅根据内外场统计得到的故障数据进行推断是不够的,必须充分了解产品的故障模式、故障机理。

基于故障机理的可靠性分析方法,就是从产品的物理、化学等微观结构角度出发,分析产品性能退化过程,阐明产品发生故障的本质、规律和原因,从而对产品进行有针对性的改进。

2 退化轨迹理论

电子产品的失效往往不是突发的,而是由于产品的物理或化学原因引起产品性能退化,最终导致产品发生故障[7]。因此,产品实际的失效时间可以通过产品性能参数的退化轨迹外推确定[8],从而可以使用性能退化数据分析代替传统的失效数据分析来评估产品可靠性[9-10]。基于退化轨迹理论的可靠性评估通常预设一个门限值,即退化失效标准或故障阈值,当产品的性能退化量超过失效阈值时,产品就会发生故障,比如电子元器件性能衰退、电缆的绝缘老化、轴承的磨损或疲劳等[11-14]。

退化轨迹是描述产品性能退化趋势的曲线[15]。不同试验样本对应不同的退化轨迹曲线,如有n个样本,则对应有n条退化轨迹。对于大部分的性能退化产品而言,其退化轨迹可用4种退化轨迹模型[16]来进行有效的拟合,即:

式(1)~(4)中:αi、βi为未知参数;yi为第i个产品实际性能退化量;i为受试样本数;t为测试时间。

利用试验过程中测得的产品性能退化数据,通过极大似然法来估计退化轨迹中αi、βi的值,从而建立产品退化轨迹模型,得到实际条件下产品的寿命分布。

3 最大似然估计

最大似然估计是一种具有理论性的点估计法,它的基本思想是通过合理的参数估计,使得统计得到的样本数据发生概率最大,从而提高估计参数的精度,其具体算法如下。

通过测量不同时刻产品的性能退化数据,得到样本(ti,yij),i=1,2,…,n,j=1,2,…,k。其中,ti为第i次监测时间;yij为第j个样本在ti时刻性能退化量。

式(5)中:αj、βj为第j个样本的特征参数;εij为随机误差。

对于第j个样品而言,y1j,y2j,…,yij的联合密度函数为:

要使得Lj最大,只需函数

取最小值。

求Q关于αj、βj的偏导数,并令它们为0:

对式(8)求解,得到αj、βj的最大似然估计值为:

根据式(9)可得第j个样品退化轨迹模型为:

4 基于故障机理和伪失效寿命的电子产品寿命预测步骤

1)对电子产品的故障模式、故障机理进行分析,了解产品主故障机理,从而确定所要监测的敏感性能参数;

2)基于故障机理分析,对样品的敏感性能参数进行监测,得到样品的性能退化量,记为(tj,yij);

3)根据获得的性能退化数据(tj,yij),选取相应的退化轨迹模型,利用极大似然法,对模型中的参数进行估计,得到产品性能退化轨迹模型;

4)设定产品失效阈值Df,根据得到的退化轨迹模型,外推出各个样品的剩余寿命Tf。

5 实例仿真

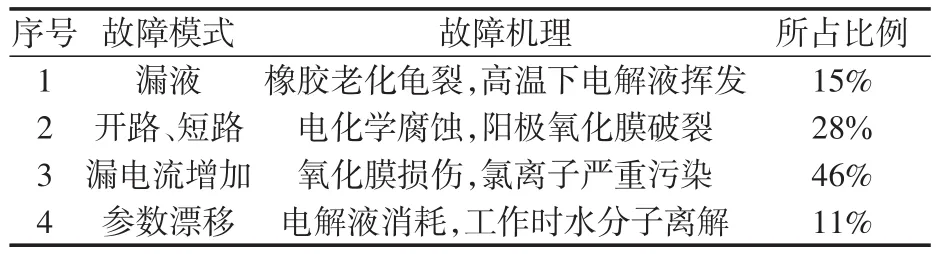

本文以铝电解电容器为例,随机抽取8个样品,采用基于故障机理和伪失效寿命的电子产品寿命预测方法,对其寿命进行预测。查阅相关文献,发现电容器主要故障模式有漏液、开路、短路、漏电流增加、参数漂移等[17-18],具体故障模式及机理见表1。

表1 电容器的主要故障模式和故障机理Tab.1 Main failure modes and mechanisms of capacitor

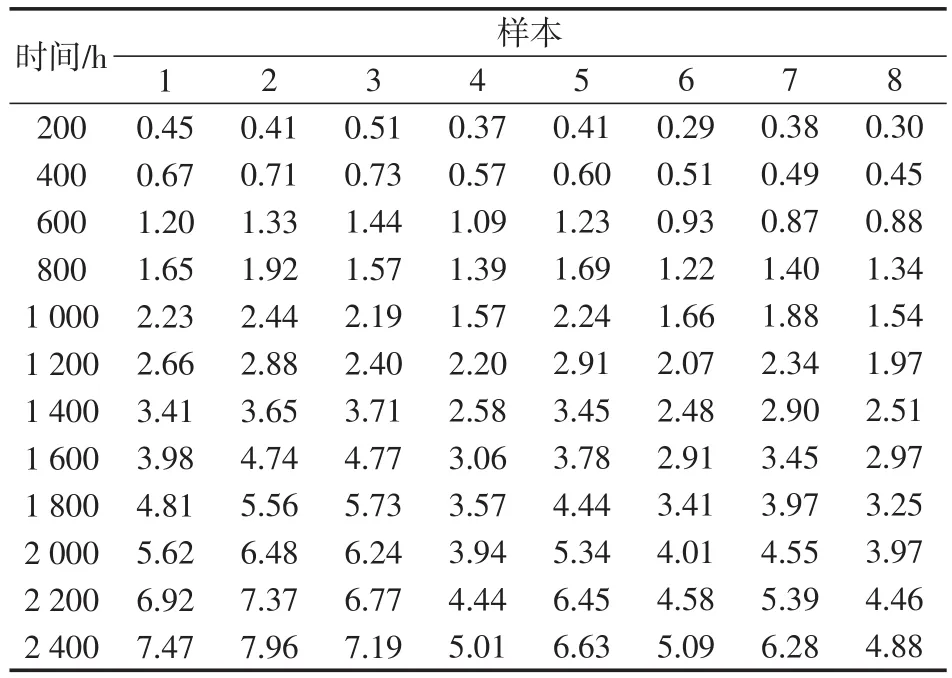

由表1知,电容器主要故障模式为漏电流增加,主要故障机理为阳极氧化膜损伤,氯离子严重污染,从而影响电容性能,所以以电容漏电流为性能参数。随机选取8个铝电解电容,每隔200 h对其漏电流退化量进行监测,具体结果如表2所示。

表2 电容器漏电流退化百分比Tab.2 Degradation percentage of capacitor in evade current

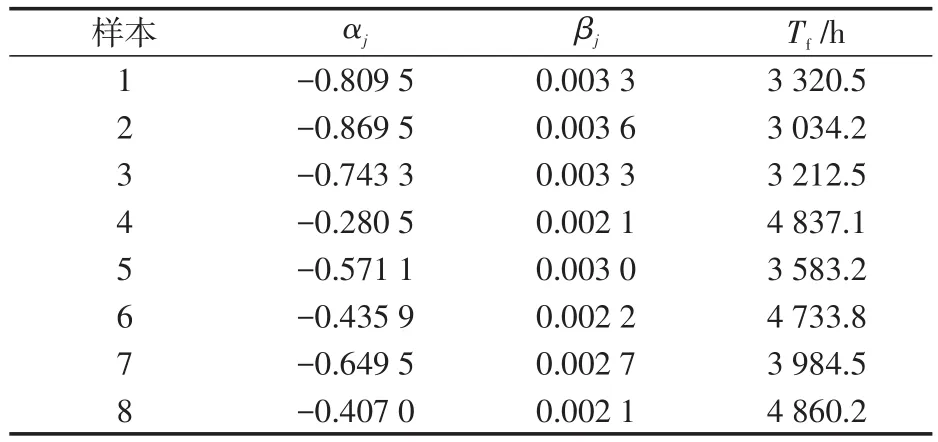

根据上述退化数据,得到8组样本的实际退化轨迹,如图1所示。由图1知,实际退化轨迹基本服从线性分布,故选取式(1)作为样本数据退化轨迹模型,失效阈值设为Df=10,利用极大似然法,估计出8组样本数据的退化轨迹模型参数及其寿命分布,具体结果见表3。

通过仿真得到样本数据的拟合退化轨迹,如图2所示。

表3 各样本退化轨迹拟合参数及剩余寿命Tab.3 Fitting parameters of degradation path and residual life of different samples

6 结论

针对目前电子产品可靠性评估存在的一些不足,提出了一种基于故障机理和伪失效寿命的电子产品寿命预测方法。从电子产品的故障模式、故障机理入手,从微观层面了解产品发生故障的具体原因,有针对性地对产品的性能退化数据进行监测,通过设定失效阈值,就可以预测出电子产品的寿命分布情况。此方法数据处理简单,节约了成本,缩短了评估周期,为电子产品的可靠性评估提供了一种解决思路。

[1]田笑,孙悦,黄姣英,等.一种基于退化数据的元器件可靠性定量检验方法研究[J].现代电子技术,2012,35(13):168-172. TIAN XIAO,SUN YUE,HUANG JIAOYING,et al.A method for quantitative test of component reliability based on degradation data[J].Modern Electronics Technique,2012,35(13):168-172.(in Chinese)

[2]余琼.航天继电器可靠性评价及寿命试验方法的研究[D].哈尔滨:哈尔滨工业大学,2011:3-4. YU QIONG.Research on reliability evaluation and life Test methods for space relays[D].Haerbin:Harbin Institute of Industry,2011:3-4.(in Chinese)

[3]王云,邵将,曾晨晖,等.航空电子产品基于故障物理的可靠性工程技术[C]//探索创新交流.北京:中国航空学会,2010:855-860. WANG YUN,SHAO JIANG,ZENG CHENHUI,et al. Reliability engineering technology based on phsics of failure of avionic device[C]//Explore Innovative and Communicate.Beijing:China Aeronauctical Communite,2010:855-860.(in Chinese)

[4]赵宇.可靠性数据分析[M].北京:国防工业出版社,2011:190-195. ZHAO YU.Data analysis of reliability[M].Beijing:National Defense Industry Press,2011:190-195.(in Chinese)

[5]王小林,程志君,郭波.基于维纳过程金属化膜电容器的剩余寿命预测[J].国防科技大学学报,2011,33(4):146-151. WANG XIAOLIN,CHENG ZHIJUN,GUO BO.Residual life forecasting of metallized film capacitor based on wiener process[J].Journal of National University of Defense Technology,2011,33(4):146-151.(in Chinese)

[6]曾声奎,PECHT M G,吴际.故障预测与健康管理的现状与发展[J].航空学报,2005,26(5):626-632. ZENG SHENGKUI,PECHT M G,WU JI.Staus and perspectives of prognostics and health management technologies[J].Acta Aeronautica et Astronautica Sinica,2005,26(5):626-632.(in Chinese)

[7]ZHONG QIANGHUI,ZHANG ZHIHUA,WU HESHENG.Research on methods about reliability assessment based on degradation data[J].System Engineering and Electronics,2009,31(5):2280-2284.

[8]CHEN ZEHUA,ZHENG SHURONG.Lifetime distribution based degradation analysis[J].IEEE Transactions on Reliability,2005,54(1):3-10.

[9]JAYARAM J S R,GIRISH T.Reliability prediction through degradation data modeling using a quasi-likelihood approach[C]//Reliability and Maintainability Symposium.2005:193-199.

[10]DI X,WENBIAO Z.Reliability prediction using multivariate degradation data[C]//Reliability and Maintainability Symposium.2005:337-341.

[11]FENG YANG,HUANG XIAODIAO,HONG RONGJING,et al.Online residual useful life prediction of largesize slewing bearings-A data fusion method[J].Journal of South Central University,2017,24(1):114-126.

[12]HUANG W,DIETRICH D L.An alternative degradation reliability modeling approach using maximum likelihood estimation[J].IEEE Transactions on Reliability,2005,54(2):310-317.

[13]QI HAIYU,WILKINISON C,OSTERMAN M,et al. Failure analysis and virtual qualification of PBGA under multiple environmental loadings[C]//54thElectronic Components and Technology Conference.Maryland:University of Maryland,2004:413-418.

[14]WHITMORE G A,FRED S.Modeling accelerated degradation data using wiener diffusion with a time scale transformation[J].Life DataAnalysis,1997,3(5):27-40.

[15]尤琦,赵宇,胡广平.基于时序模型的加速退化数据可靠性评估[J].系统工程理论与实践,2011,31(2):328-332. YOU QI,ZHAO YU,HU GUANGPING.Reliability assessment using accelerated degradation data based on time series model[J].System Engineering Theory and Practice,2011,31(2):328-332.(in Chinese)

[16]庄奕琪.电子设计可靠性工程[M].西安:西安电子科技大学出版社,2014:567. ZHUANG YIQI.Electronic design reliability in engineering[M].Xi’an:Electronic Science and Technology University Press of Xi’an,2014:567.(in Chinese)

[17]恩云飞,来萍,李少平.电子元器件失效分析技术[M].北京:电子工业出版社,2015:190-200. EN YUNFEI,LAI PING,LI SHAOPING.Failure analysis technology of electronic components[M].Beijing:Publish House of Electronics Industry,2015:190-200.(in Chinese)

[18]TANG SHENGJIN,YU CHUANQIANG,FENG YONGBAO,et al.Remaining useful life estimation based on wiener degradation processes with random failure threshold[J].Journal of Central South University,2016,23(9):2230-2241.

Residual Life Prediction for Electronic Products Based on Fault Mechanism and Pseudo-Failure Data

YANG Lifeng1,LYU Weimin2,XIAO Yang2

(1.Military Representatives Office of Ship-to-Air Missile System of Navy in Beijing,Beijing 100841,China; 2.No.7 Department,NAAU,Shandong Yantai 264001,China)

According to the disadvantages of the conventional reliability estimation of electronic products,a useful life pre⁃diction method of electronic products was put forward which was based on the fault mechanism and pseudo-failure data. First of all,based on the analysis of failure modes and mechanism,the sensitive performance parameters of the product were determined.In addition,by monitoring the degradation amount of sensitive parameters,the model of electronics degra⁃dation path was built and its parameters were estimated by using maximum likelihood method.Ultimately,by setting the fault threshold value,the life distribution of electronic products was obtained.Simulations showed that the evaluation accu⁃racy of the method was higher,which provided certain reference to evaluate the reliability of electronic products.

reliability;fault mechanism;residual life prediction;degradation path

TB114.3

A

1673-1522(2017)02-0246-05

10.7682/j.issn.1673-1522.2017.02.013

2017-02-08;

2017-03-04

国家自然科学基金资助项目(51605487)

杨立峰(1969-),男,高工,大学。