裂解炉空气预热器技术在乙烯装置的应用

李宏冰 费伯成 李洪国 谢岩

摘要:乙烯装置在满足装置正常生产的前提下,利用急冷水的余热,增设空气预热器,对进入裂解炉底部燃烧器的助燃空气进行加热,实现减少装置燃料消耗、减少CO2排放、达到节能效果。

关键词:裂解炉;空气预热器;节能

中图分类号:TQ 221 文献标识码:A 文章编号:1671-0460(2017)01-0108-04

乙烯装置是石油化工企业的“龙头”,同时也是耗能“大户”,而乙烯装置大部分的能量消耗在裂解炉上,乙烯装置特别是裂解炉的节能降耗是石油化工企业节能降耗工作的重点。作为乙烯装置的能耗大户,裂解炉的能耗约占整个乙烯装置能耗的60%~80%,因此,提高裂解炉热效率,减少燃料气消耗量,是降低乙烯装置能耗的重要手段。乙烯生产企业余热资源都比较丰富,大量的余热资源被浪费而没有得到利用,而且还要消耗二次能源进行必要的处理,是一个亟待解决的突出问题。

在满足乙烯装置裂解炉生产的前提下,利用乙烯装置区自身余热预热空气技术可大大降低乙烯裂解炉的能耗。该技术适用于裂解炉底部燃烧器,通过在裂解炉底部燃烧器处增设空气预热器加热入口空气,使进入炉膛的空气获得温升,从而降低裂解炉的燃料消耗,同时减少CO2的排放,最终实现节能减排,提高裂解炉的整体效率。节能系统不增加外界能耗设备,也不需自动控制,完全利用裂解炉自身的潜力及热源的内能,来推动该节能系统的正常运行。投用后可改善炉内燃料的燃烧状况,降低排烟温度,从而提高裂解炉的热效率。

1 基本背景

1.1 装置背景

我国北方某大型乙烯装置,共设置了8台裂解炉,其中4台重质进料裂解炉,3台轻质进料裂解炉和1台循环乙烷/丙烷裂解炉,用国外S$W工艺技术,裂解炉全部采用底部燃烧,1台循环乙烷/丙烷裂解炉设置了24个底部烧嘴,其余7台炉每台炉底部设置了64台烧嘴,裂解炉对原料适应性强,裂解选择性高,热效率达92.9%-94%。在装置建设之初,未设置裂解炉空气预热器,对乙烯装置能耗影响较大,尤其装置在冬季运行时,尤为明显。

1.2 项目背景

该80万t/a乙烯装置自原始开车成功后,经过一年多运行,能耗物耗有待进一步优化。在节能减排的要求和能源再生利用的经济大前提下,利用烯烃厂乙烯联合装置区的低温余热(中低压蒸汽、蒸汽凝液、急冷水及伴热水等),引入增设在八台乙烯裂解炉底部燃烧器助燃风入口处的空气预热器中,对进入炉膛的助燃空气进行加热,达到减少燃料气消耗的目的(一次节能);同时,热源(比如急冷水)回到冷却器时已经被降温,从而节约了原冷却器的功耗,达到了二次节能的目的。因此,乙烯裂解炉应用裂解炉空气预热器技术是降低全厂能耗、实现能源综合利用的根本措施,十分有建设必要。

2 方案比选

2.1 流程确认

2.1.1 加热介质比选

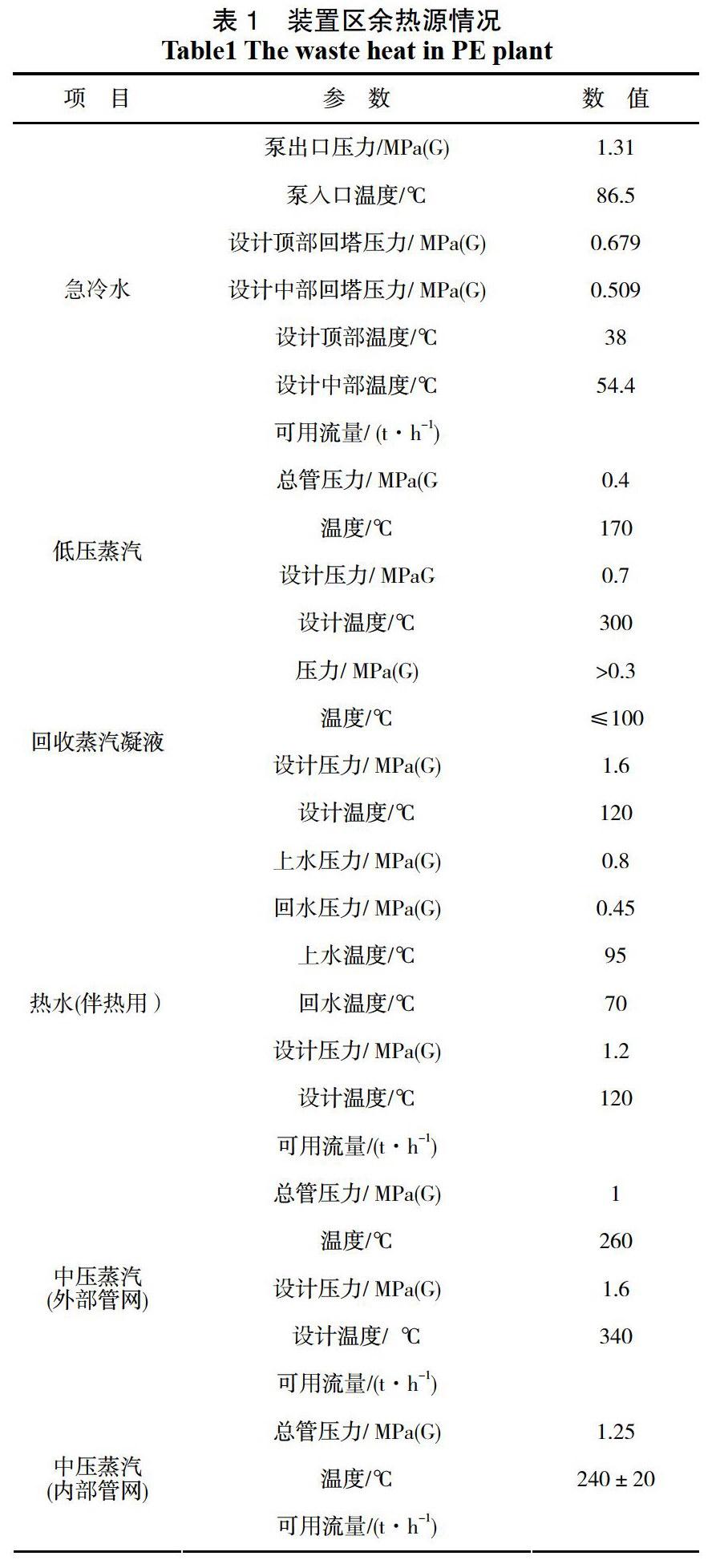

(1)乙烯装置现有6种可利用的加热介质置区余热源情况(表1)。

根据余热量的不同,预热空气效果不同,节能的效果也不同。

(2)经计算和结合现场实际,该乙烯装置区目前可用余热源中,首选急冷水系统比较合适。表2急冷水作为热源的指标。

经过核算,8台炉预热器总计需要水量约为1320-1350t/h。

2.1.2 设备对接模式

正常情况下,在燃烧器水平进风风道的入口处,加装空气预热器装置。1~7号七台炉,都是双辐射段炉膛。每个炉膛底部布置两列燃烧器,每列16台,因此每台炉共计是64台底部燃烧器。

根据现场实际情况,1~7号七台炉的预热器布置方式设计为:每台炉两端部分的可采取每台燃烧器对应安装两台空气预热器的形式,即“一对二”式;每台炉中间部分的可采取每三台燃烧器对应安装两台空气预热器的形式,即“二对三”式。因此,1-7号炉每台炉将设置(8+2)台X4列=40台预热器。8号炉预热器均为“一对二”式,共计12台预热器,共计292台预热器。每台预热器下方架设一台支架。

2.1.3 工艺流程确定

急冷水热源从原管网引出后,经过流量计进入预热器的进水母管。进水母管沿管廊铺设引至炉区。再由各炉端部分别引入各进水干管,干管分别沿各炉膛的两侧分布。热源经干管分布后再经各进水支管进入布置在炉底燃烧器旁的各空气预热器,经预热器换热降温后,热源再通过与进水系统相反的流程沿回水系统最终回到急冷水总管。

2.2 典型的设计工况

采用乙烯装置急冷水作为空气預热器的加热热源,按冬季和夏季两种工况的核算结果,表3为65℃急冷水作为热源核算表。

2.3 空气预热器相关参数确定

除8号炉为24台底部燃烧器外,其他1-7号七台炉,每台炉都是64台底部燃烧器,按每台燃烧器的最大发热量所需助燃风量来设计每台预热器。空气预热器相关设计参数见表4。

2.4 节能效果预测

经过计算,增加空气预热器后的节能效果明显,具体见表5效益预测。

从表5可知,按急冷水热源进行核算,预热后的平均空气温升达53.5℃的情况下,八台炉每年节约燃料气所创造经济效益为2920-3490万元。效益十分可观。

这是由于加热空气而节省燃料气的效益。实际上还有其他效益,包括:

a)由于助燃空气得到加热,使燃烧情况好转,燃烧效率得到提高而节省的燃料效益;

b)由于燃烧状态得到改善,辐射段炉膛吸热量增加,使得排烟温度降低带来的效益,以及燃料减少带来C02排放量减少的减排效应;

c)急冷水第一冷却器冷却水量的减少,以及带动急冷水泵动耗的相应减少带来的效益。

3 项目实施及节能效果

3.1 项目实施

在乙烯装置应用裂解炉空气预热器技术,是利用装置检修机会对8台炉增设空气预热器,以实现节能创效目的,但在2015年该企业未安排停工检修计划,因此此项目未能施工完毕。但为考验该技术的节能效果,通过临时措施,在装置急冷水流程中引出一股用于空气预热器的急冷水,

2015年底实现了2台裂解炉(1号炉和2号炉)的空气预热器的投用。

3.2 实际效果

(1)1号炉空气预热器投用:2015年10月9日下午1#炉投用完毕;I#HTO炉空气预热器投用前(9月26日至10月8日)平均燃料气用量9751kg/h,投用后(10月10日至2015年10月25日)平均燃料气用量9550kg/h,减少用量201kg/h。1号炉空气预热器投用前后燃料气消耗见图1。

(2)2015年11月17日投用完毕。2#炉空气预热器投用前(10月31日至11月16日)燃料气平均用量10873.8kg/h,投用后(11月17日至2015年12月12日)燃料气平均用量10655.8kg/h,减少用量218kg/h。2号炉空气预热器投用前后燃料气消耗见图2。

直接经济效益计算:燃料气单价按2016年1-10月份平均价格2670.59元/t(外购天然气)计算:1号裂解炉空气预热器投用至2016年11月8日,共运行了279d,直接经济效益12882.93元/d,总创效359.43万元。2#炉空气预热器投用至2016年11月8日,共运行了327d,直接经济效益13972.53元/d,共创效456.9万元。两台炉自投用之日起,至2016年11月8日累计创效359.43+456.9=816.33万元。

两台裂解炉投用后运行较为稳定,工艺指标达到设计值。每台炉投用前后燃料气用量降低约200kg/h,排烟温度降低5~7℃,风机转速降低20r/min,裂解炉热效率提高0.3%,E1224冷却水用量约降低2606t/h,乙烯综合能耗降低4.8kgOE/t。

4 结论

通过对该大型乙烯装置内部余热性质的分析,采用急冷水作为空气预热器的加热热源,并经过两台裂解炉投用后效果分析,在该乙烯装置成功应用裂解炉空气预热器技术,技术成熟可靠,对原有系统无任何潛在风险,可以实现设计意图,达到预期的节能效果,完全符合目前节能减排的要求和能源再生利用的经济大前提。