采用立体高效塔板技术改造烷基苯脱苯塔

朱长荣

摘要:分析了金陵石化烷基化装置产能改造后,脱苯塔处理量低的原因,介绍了立体高效塔板的工作原理及性能,提出了塔盘改造方案,结果表明,通过CTST塔盘技术改造,脱苯塔运行平稳,处理量由185t/h提高至196t/h,塔顶苯纯度由92.3%提高至98.0%,塔底氟离子含量由1.21mg/kg降低至0.69mg/kg,满足了工艺生产需要。

关键词:烷基苯;脱苯塔;立体高效塔板(CTST)

中图分类号:TQ 052 文献标识码:A 文章编号:1671-0460(2017)01-0105-03

1 情况介绍

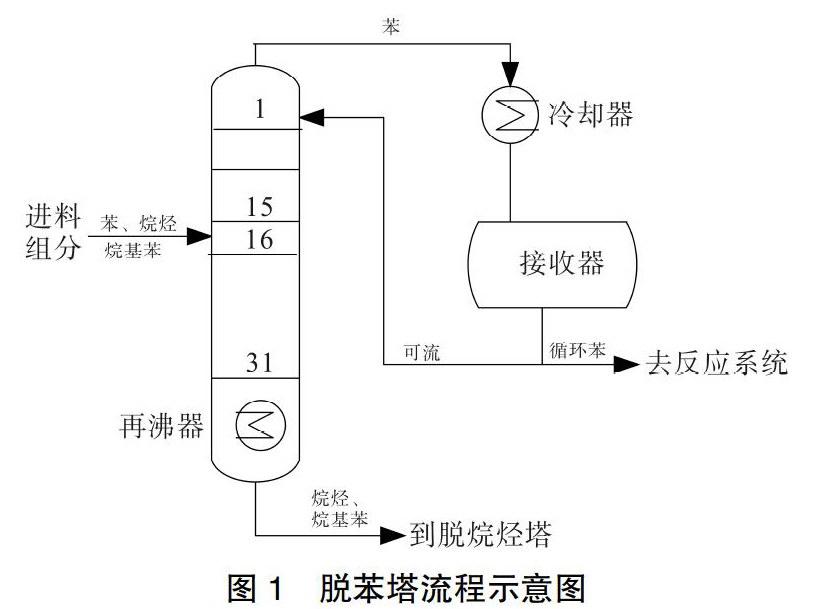

金陵石化烷基苯厂烷基化装置是将苯和含烯烃约10%的烷烯烃进行烷基化反应,生成工业直链烷基苯的混合物,经过脱苯、脱烷烃、烷基苯精制等过程,制取高品质的工业直链烷基苯。脱苯塔是将未参与烷基化反应的苯从塔顶分离,塔顶的苯循环返回反应系统,塔底的烷烃和烷基化物到后续分馏系统继续分离(图1)。

2011年烷基苯装置由15万t/a升级改造为20万t/a后,发现脱苯塔操作不稳,处理量无法提至设计值(195t/h),主要表现在供热量稳定的情况下,塔底温度突然快速下降,塔顶、塔底液位不稳,致使后续分馏塔一起波动,严重时,塔顶回流罐瞬间满液位,造成跑料现象,成为制约装置整体提量的瓶颈。

2 原因分析

根据塔内温度分布及顶底液位变化,分析原塔盘为条形浮阀塔盘,塔盘开孔率不足,存在液泛现象,造成操作不稳,处理量无法提升,后期,降低处理量,发现液泛现象有所缓解。

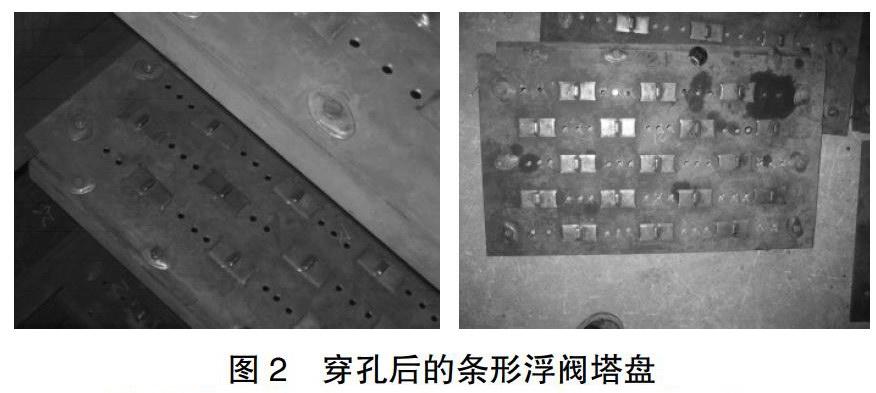

在2012年4月首先进行了消缺,在不改变塔径的情况下,对条形浮阀塔盘进行了穿孔,增加塔盘开孔率,如下图2,开工后,液泛现象有所缓解,但未彻底消除,进一步验证了塔盘开孔率不足。

2013年,与天津普莱化工公司进行核算与设计,在不改变塔径和塔高的条件下,提高脱苯塔处理量。

3 改造方案

3.1 改造前塔盘介绍

改造前脱苯塔内为条形浮阀塔盘,1#-27#塔径为φ2800mm,28#-31#为3400mm,采用双溢流降液管(表1)。

3.2 CTST塔盘介绍

CTST塔盘为梯形立体传质塔板,如图3。在塔板上开有矩形孔,孔外边焊接主要构件梯形喷射罩,罩的两端为梯形端板,罩的两侧为喷射板,板上有筛孔,罩顶安装分离板。喷射板下部与塔板,上部与分离板都留有一定的间隙,上部间隙为气相通道,下部间隙为液体通道,如图4所示,其中,设置分离板的作用:①为气液相交换提供更大接触空间,②强制气液两相分离,减少雾沫夹带。

CTST塔盘为气液并流喷射型塔板,气相自矩形孔进入喷射罩,在板孔处缩颈而形成缩流,以增加气相流速;液相自喷射板下部间隙进入喷射罩内,与罩内气相充分的接触,经历拉膜提升、破碎、碰顶返回、喷射、互喷、分离6个步骤,在矩形孔至分离板的立体空问中完成气液传质。

CTST塔板突破了传统塔板以板上液层为主要传质单元的束缚,将传统平面型塔盘拓展为立体型塔盘,将简单液层传质改为喷射分离传质,有效的利用了塔板空间,空间利用率提高到50%~70%,主要特点有:

(1)处理能力大。

由于分离板的作用,气液相能够在板顶强制分离,降低了雾沫夹带,因此,大大提升了气相负荷上限,在塔板开孔率相同时,CTST塔盘的处理能力比普通浮阀塔高出很多。

(2)塔板效率高。

由于CTST的空间利用率高达50%~70%,气液在分离板及喷射板间充分接触,大幅度提高了气液两相的接触面积,且塔盘的破碎、碰顶返回、喷射特性,使液滴的表面不断更新,达到了高效传质、传热的目的。

根据以上分析,决定使用CTST塔盘,以提高脱苯塔处理量。

3.3 改造措施

(1)不改变原有塔径及塔高,1-27层塔径为(φ2800mm,28-31层为3400mm,采用双溢流降液管,板间距600mm。

(2)1-15层塔板液相负荷小,容易发生偏流现象,采用CTST塔板可以很好的解决该问题。

(3)16-27层塔板液相负荷大,气相负荷小,采用CTST塔板可以有效加强汽液传质、提高分离效率;CTST塔板没有鼓泡机制且气相不穿过液层,液相不带气泡,可以有效增加降液管的通过能力,且可解决发泡、带液问题。

(4)28-31层塔板液相负荷很大,采用CTST塔板,由于其在板面上流动的液体为清液层无发泡机制,液相通量较一般浮阀、筛板塔盘的液相通量大1~2倍,故d#3400的塔径可以满足设计要求。

4 结果与讨论

4.1 处理量分析

改造后液泛现象消除,操作区域平稳,对改造前后处理量进行对比分析,数据如表2。

由表中数据看出,塔底热负荷相当情况下,处理量由185.8t/h上升至196.47t/h,达到了工艺设计值。回流量由33.96t/h上升至37.37t/h,這是由CTST塔盘持液量较大特性决定,进一步说明,塔的提留段处理负荷上升。

4.2 分离效果分析

脱苯塔主要设计技术指标:塔底不含苯、塔顶不含烷烃。工厂分别在2012年和2014年进行了标定,塔顶苯纯度标定数据如表3。

从分析数据看出,塔底不含苯,达到技术指标;塔顶苯纯度未达到技术指标,主要是因为为降低塔底氟离子含量,脱苯塔提温操作,部分烷烃带至塔顶,造成苯纯度不足100%,但较检修前大幅提高,可满足工艺要求。

因脱苯塔进料中含有少量化合态氟离子,在高温、低压下会分解为HF,从塔顶与循环苯一起返回至反应系统,若分离效果不好,氟离子从塔底带至后续分离系统,加重后续设备的腐蚀,为此,跟踪塔底氟离子情况,数据如表4。

对比塔底氟含量发现,改造后氟离子明显下降,进一步表明改造后脱苯塔分离效果大幅改善。

5 结论

(1)装置处理量低的原因为脱苯塔塔盘开孔率不足,负荷过大,存在液泛现象。

(2)CTST立体传质塔板改造,提高了脱苯塔处理能力,达到扩产10%,提高了装置整体处理量,消除了生产瓶颈。

(3)CTST立体传质塔板改造,改善了脱苯塔分离效率,提高了塔顶苯纯度,降低了塔底氟含量,满足了工艺生产需要。