MCT悬浮床加氢工艺的研究及工业化进展

胡红辉

摘要:介绍了当前国内外主要的重油加氢工艺,以及悬浮床加氢工艺技术的研究及发展现状,重点叙述了国内首套MCT超级悬浮床重油加氢工艺技术研究和投产情况,通过MCT工艺在重油加工深度、轻油收率、物料衡算等方面的描述,总结MCT悬浮床加氢工业生产装置的运行情况,阐明了悬浮床加氢工艺未来的攻关方向和发展趋势。

关键词:重油加氢;MCT悬浮床加氢工艺;轻油收率;物料衡算

中图分类号:TE 624 文献标识码:A 文章编号:1671-0460(2017)01-0102-04

我国石油资源短缺,2015年我国的原油加工量为5.22亿t,其中进口量3.355亿t,对外依存度超过了60%,劣质重油已经成为我国石油进口增长的主要来源。

重油加氢裂化技术是处理劣质重油的重要手段,主要包括固定床加氢、沸腾床加氢、悬浮床加氫和移动床加氢技术。MCT悬浮床加氢工艺作为国内首套实现悬浮床重油加工的工业生产装置,原料适应性好,可处理各类渣油和煤焦油原料,反应器设计巧妙、前后压降小,工艺轻油收率高、加工费用低,是目前国内加工劣质重油的理想工艺,达到了重油加工领域的国际先进水平。

1 当前国内外主流重油加氢工艺介绍

1.1 固定床渣油加氢工艺

我国引进和自主研发的渣油固定床加氢工艺有:美国雪弗龙公司研发的VRDS工艺,是由齐鲁石化引进国外的第一套固定床加氢工艺;从美国环球油品公司引进处理常压渣油的ARDS工艺,能够处理中东含硫原油常渣,但需要与催化裂化装置组合轻质化处理;国内茂名石化建设的渣油加氢装置采用了我国自主研发的S-RHT工艺对处理劣质重油有一定局限性,原料适应性较差。固定床渣油加氢工艺反应床层温度操作极易受到原料的变化的影响,单程转化率相对较低,需配置其他加氢精制装置才能保证产品的优良,投资成本无优势。

1.2 沸腾床重油加氢工艺

沸腾床加氢工艺是目前重油加氢和煤液化装置选择并投入运行较成熟的工艺,该工艺原料的适应性很广,转化率较高、轻油收率相比固定床加氢工艺较高。目前实现工业化应用实践的沸腾床工艺主要有H-Oil、T-Star和LC-Fining三种,国内不少企业竞相开发的沸腾床工艺均在上述三种工艺基础上进行优化和创新,独创了各自的生产工艺。虽然沸腾床加氢工艺具有较好的原料适应性,但其反应器要求较高,设备折旧率大,投资回报率和加工成本很高。

1.3 移动床加氢工艺

移动床加氢工艺由于反应器内构件复杂,催化剂添加持续性不理想,对下游装置的反应压降影响较大,经济效益相对较差,因此研究该工艺的企业或机构较小,只有美国雪弗龙公司和英国壳牌公司对移动床加氢工艺进行了相关的试验研究,研究表明移动床加氢裂化可以将劣质渣油转化,转化率在67%左右,脱金属率和脱硫率均超过90%,但移动床加氢工艺的稳定性运转和安全性目前仍无法有效验证。

1.4 悬浮床重油加氢工艺

相比沸腾床加氢工艺,悬浮床加氢工艺投资少,反应系统操作更稳定,催化剂活性的可持续性更明显,加氢裂化效率也更高,同时悬浮床加氢技术对含硫量高、胶质、沥青质含量高等劣质重油实现全馏分转化,是目前处理重劣质原油或焦油最理想的技术工艺。国外大型企业对悬浮床加氢工艺进行了大量的研究试验,包括意大利埃里克公司的EST悬浮床加氢工艺、美国雪弗龙公司的VRSH加氢工艺、德国VEBE公司与其他公司合作开发的HDHPLUS工艺和BP-VCC工艺。国内悬浮床加氢工艺成功应用于工业装置只有北京三聚环保材料公司与北京华石能源有限公司共同开发的MCT工艺技术,国内其他企业或机构也进行了工业化尝试,但均遇到了不少工艺或设备方面的瓶颈问题。

2 MCT悬浮床加氢工艺的优势和工业化情况

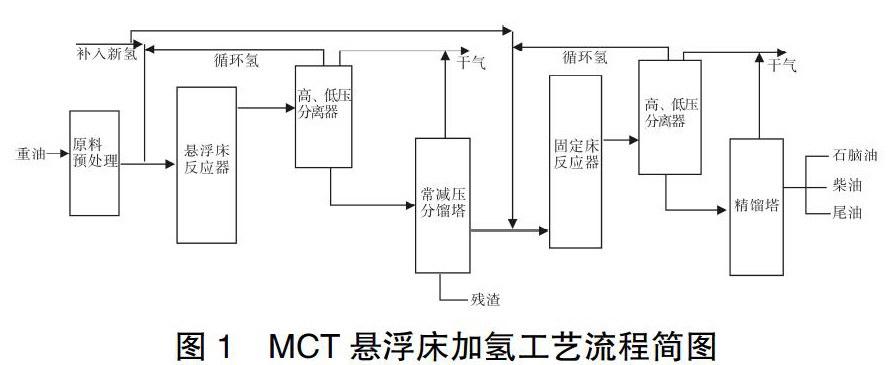

由三聚环保和华石能源公司联合自主研发的超级悬浮床(Mixed cracking treatment,简称MCT)工艺技术,是国内首套成功应用于工业化装置的悬浮床加氢工艺。它采用冷壁反应器一热壁反应器串联的方式,经过高低压分离后减压深拔,最后得到有利于固定床加氢裂化的中间产物,再经过特定的固定床加氢装置获得高质量的轻油产品,MCT工艺流程简图见图1。该工艺突破了传统的重油加氢工艺对劣质重油的加工难度,可以对高硫氮、高金属、高残炭等重劣质油品进行全馏分转化,反应器温升稳定、产品质量高,转化率达到96%以上。通过对生产工艺和设备不断的优化改造,MCT悬浮床加氢工业装置一次性开车成功,并平稳运行超过3300h,同时对不同性质的重质油原料进行试验和数据收集,为大型规模悬浮床加氢装置的建设和投产提供数据和技术支持。

MCT工艺技术在河南鹤壁的工业示范装置自2016年2月投产以来,通过不断的工艺和设备优化,得到了国内首套悬浮床加氢工业化装置运行的参数和经验,下面就中温煤焦油与中低温煤焦油混合原料在MCT悬浮床加氢装置的运行情况,讨论该工况下轻油收率及物料衡算,从而研究MCT悬浮床加氢工艺的可行性和经济性。

2.1 某典型劣质重油工况运行情况分析

2.1.1 典型劣质重油混合料性质

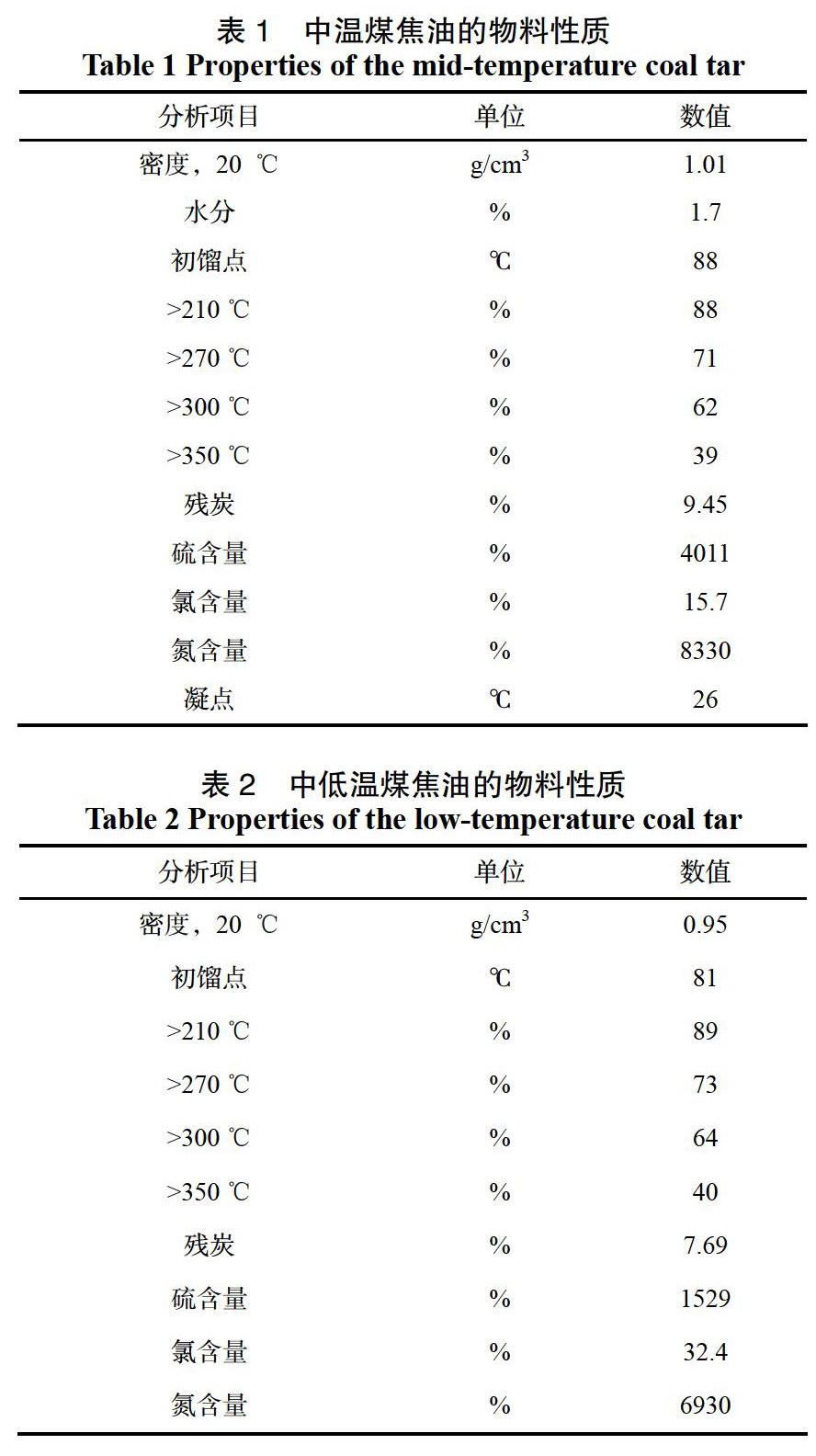

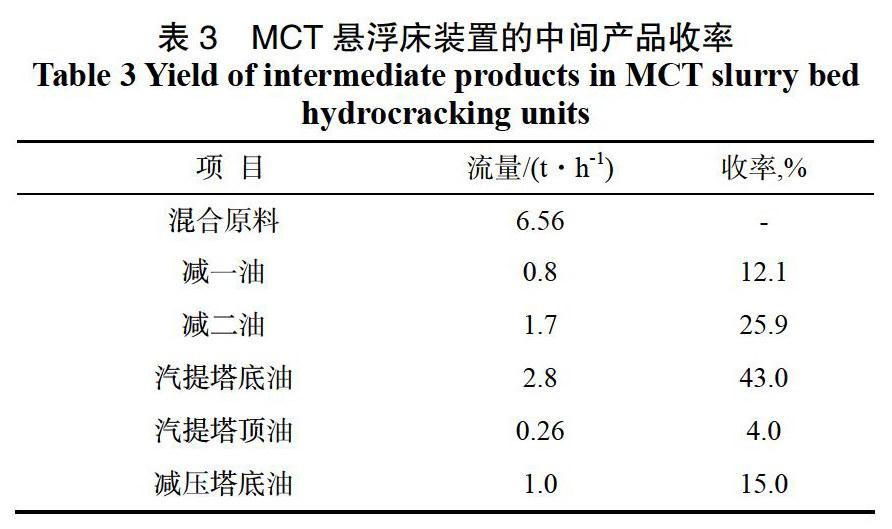

该工况原料主要由中温煤焦油、中低温煤焦油、减底油组成,原料混合油的配比量分别是中温煤焦油占20%~60%、中低温煤焦油占30%-70%、减底尾油占3%~10%,中温煤焦油属于密度大、残炭量高、硫氮含量较高的焦化重油,具体的物料性质见表1,中低温煤焦油物料性质比中温煤焦油更有利于加工,但仍属于高含硫、高含氮的重油,具体物料性质见表2。重质原料经过脱水、脱盐等预处理和原料罐充分混合搅拌后,得到的混合油密度为0.99~1.01g/cm3、固含量在1%~3%。

2.1.2 工业示范装置的加氢裂化反应情况

煤焦油混合料在冷壁反应器的放热明显,由于中温煤焦油在深加工过程,不饱和物质多,加氢反应多,放热量大,反应加热炉出口至冷壁反应器的平均温升△T达到了86.1℃,很好的反应器入口温升为冷壁反应器悬浮床加氢裂化反应创造了良好的反应温度,给后续的分馏系统的轻油拔出提供了必要的条件;同时热高分内部上下闪蒸温差达到25.6℃,说明在这种介质工况下,反应温升良好,裂化反应多,轻油产量大,利于分馏减压系统的操作,具体的常压汽提塔石脑油产量和减压塔侧线抽出馏分油产量见表3。

在悬浮床加氢系统加工中温煤焦油混合油时,悬浮床系统的新氢补入量达到3000~3500Nm3/h、氢耗约占原料的5%-7%;循环氢中氢气纯度89%-92%,甲烷、乙烯等裂化气的产率在6%~8%,但是相对沸腾床煤直接液化工艺(循环氢中氢纯度81%-85%),耗氢量明显较少些。在MCT工业化装置不添加硫化剂的工况下,循环氢中H2S含量达到100-400μg/g,可见悬浮床系统的脱硫能力较强,能够适应高硫劣质油的工况。

2.2 MCT悬浮床加工工艺的油收率和物料衡算

MCT工艺悬浮床反应部分添加催化剂量是进料量1%~2%,最终产品中柴油产量较高,占总产量的59.3%,悬浮床加氢装置生产的中间产品主要是减压馏分油、常压馏分柴油和少量的石油脑组分;同时悬浮床中间产物经过固定床加氢精制后,柴油和石油脑收率达到近80%。除去原料中的含水量和尾油脱除的杂质量,整个MCT工艺装置的损耗率在3%-5%之间,具体的轻油收率和物料衡算见表4。

MCT工艺工业装置的能耗主要集中在用电量、中压蒸汽、燃料气和循环水方面,整个装置的能耗较大,需要扩大工业生产装置的规模和加强实施节能降耗措施,来降低工业化装置的能耗,提升MCT工艺装置的经济性。

通过上述原料混合油在MCT工业化装置生产运行情况的说明,可以看出中温煤焦油等劣质重油在MCT悬浮床加氢装置中,反应放热充分,满足了悬浮床冷壁反应器内的最佳反应温度,实现催化剂的良好活性,能够很好地进行加氢裂化反应,轻油收率均很高效。MCT小规模工业示范装置综合能耗较高,需要在用电量、蒸汽消耗量、燃料气消耗量等方面采取节能措施,充分利用好装置的废气和废渣,降低装置的能耗,提高工业化生产装置的经济效益。

3 结论

2015年国内煤焦油产能已经突破2800万t/a,产量在产能的六成左右,产能已经过剩,而且“十三五”期间国家政府对车用油环保的要求逐年增加和严格,汽柴油国五标准已经在全国多个省市投用,因此以煤焦油为基础原料油的MCT悬浮床加氢装置,可以发挥很好的重油加氢功能,通过掺炼渣油、沥青等重质油品可实现不同劣质重油的高收率转化。MCT工艺对环境友好,无废催化剂或残渣排出,符合国家的环保要求。同时MCT悬浮床反应器结构简单,没有明显的床层,催化剂与原料一块通透性穿过反应器系统,减少反应器堵塞和前后壓降高问题,催化剂在线不断更新,增加了催化剂的活性,对加氢反应有利,悬浮床加氢装置操作弹性大、开工周期长的特性可以显现。

经过MCT悬浮床加氢装置的生产运行过程发现,悬浮床加氢技术仍有待解决的难点主要有:(1)开发研究新型催化剂,提高中间产品转化率,减少未转化的尾油产量,提高加工能力,降低装置投资和操作费用。(2)优化悬浮床反应的中间产物质量,防止催化剂粉末的携带,减少催化剂粉末对后续固定床反应床层压降的影响。以上问题均是首套MCT悬浮床加氢工业示范装置中攻关的方向,为MCT超级悬浮床百万吨级规模装置的扩大化生产运营提供良好的参考。