Ni—Mo/γ—Al2O3催化剂加氢处理工艺条件的优化

于复刚 张君涛

摘要:采用固定床加氢装置对原料油(蜡油)进行加氢精制研究,采用控制变量法,考察了反应温度,液时空速,氢油比等对加氢效果的影响。以Ni-Mo/γ-Al2O3作为催化剂对加氢工艺进行优化,由数据表明升高温度、适当降低液时空速、增大氢油体积比,均有助于提高催化剂的脱硫和脱氮效果。Ni-Mo/γ-Al2O3催化剂在中高压条件下,反应温度为400℃,液时空速为0.25h-1,氢油体积比在2000左右时,加氢精制的效果最好。

关键词:润滑油;加氢精制;加氢催化剂

中图分类号:TE 624.9 文献标识码:A 文章编号:

1671-0460(2017)01-0024—04

随着全球经济的迅速发展,润滑油在汽车工业和机械工业中的地位越来越明显,同时也是各炼化企业展示自身实力的重要标志。目前,我国已经成为继美国之后的全球第二大润滑油消费国。随着中国对外开放的力度越来越大,高质量润滑油大量涌入,加剧了国内润滑油市场的竞争,对我国自产润滑油的质量提出了个更高的要求。因此,提高国内润滑油基础油的质量是当前我们面临的巨大挑战。然而随着原油劣质化、重质化的不断加剧,适合生产润滑油基础油的原料油供应已后劲不足,而目前润滑油的需求量却在不断增长。因此为满足现代工业对优质润滑油的需求,发展加氢技术迫在眉睫。但是目前原料油中含有大量的硫氮化合物,这些化合物在后续的全加氢工艺的后续加氢反应过程中所使用的贵金属催化剂带来严重影响。因此为了延长催化剂的使用壽命,降低全加氢工艺技术生产的成本。要首先利用加氢处理技术对原料油中的硫氮控制在一定范围内,在进行全加氢工艺生产高质量的润滑油。

针对以上生产润滑油出现的问题,本文采用对原料油在催化剂条件下进行加氢处理。加氢处理技术的发展在很大程度上取决于加氢处理催化剂的研究、开发及其工业应用,每一次新的催化剂的推出都会进一步促进加氢处理技术的发展。因此,对现有加氢处理催化剂进行改进并不断开发高性能的润滑油加氢处理催化剂具有重要的现实意义。

1 实验部分

1.1 设备及仪器

设备及仪器见表1。

1.2 原料油性质

原料油性质见表2。

1.3 工艺条件

在反应压力为12MPa的条件下,分别考察反应温度、液时空速、氢油比(体积比,下同)对加氢效果的影响。反应温度取值320,340,360,380,400,420℃,液时空速取值0.15、0.2、0.25、0.3、0.4h-1,氢油比取值1200,1500,2000,3000,4000。

2 结果与讨论

原料油的加氢精制效果不但与催化剂自身性能有关,还与加氢反应的工艺条件有密切联系。例如:反应温度、反应压力、空速和氢油比等均是影响加氢精制效果的反应条件。本文以Ni-Mo/γ-Al2O3为催化剂,考察了反应温度、液时空速、氢油比等对加氢精制效果的影响,并且结合催化剂的脱硫和脱氮效果确定最佳反应条件。

2.1 反应温度的影响

固定床反应压力设定为12MPa,空速0.25-1,氢油比为2000,考察加氢产品油的性质随温度的影响。

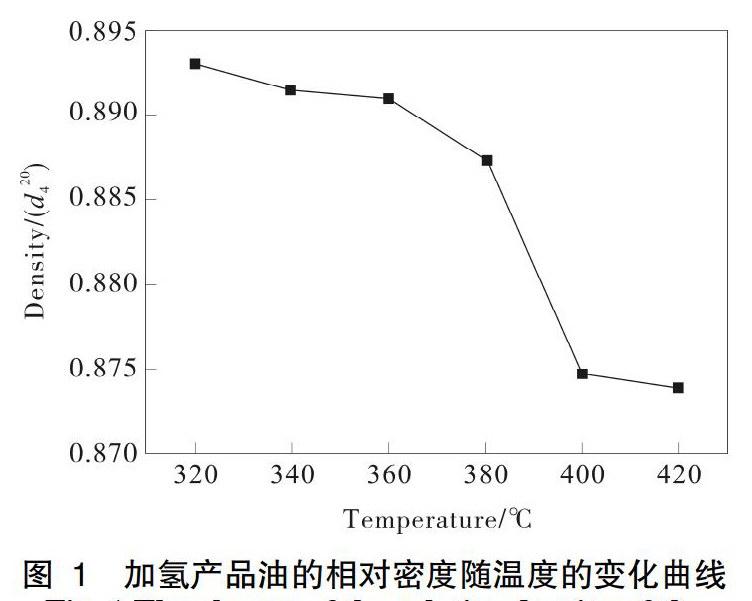

2.1.1 反应温度对加氢产品油相对密度的影响

图1表示加氢产品油相对密度随温度的变化曲线。从图中可以看出,产品油的相对密度与温度呈负相关。当温度从320℃升到420℃的过程中,加氢产品油的密度从0.893降到0.873左右;由图中可以看出,密度下降最大的阶段为380℃到400℃,这可能是由于温度达到400℃时,油品中大分子化合物受热裂化反应加剧,小分子化合物不断增加,从而导致密度下降明显。

2.1.2 反应温度对脱硫率、脱氮率效果的影响

由图2可以看出,随着反应温度的不断升高,加氢处理效果越来越好,并且温度对脱氮的效果要远远高于脱硫的效果。

从图中可以明显的看出,当温度达到380℃时,加氢脱硫率和脱氮率增加最大,原因可能是由于温度升高,油品中的大分子化合物受热裂化分解为小分子化合物,将部分复杂难脱除的组分变为易脱除的组分,进而提高了硫氮化合物的反应深度,使得加氢产品油中的氮硫含量下降明显。另外,从图中还可以明显的看出,当温度达到400℃后,油品的脱硫率和脱氮率分别达到最高,即:98.5%和89.6%。当温度继续升高到420℃后,对加氢的效果影响微乎其微,但是考虑到设备的耐高温程度以及成本问题等的影响,确定最合适的反应温度为400℃。

2.1.3 反应温度对加氢产品油馏程影响

由表3中的数据可以看出,与原料油各分馏点温度相比加氢产品油各分馏点的温度均有明显降低,即加氢产品油沸点有所下降。通过比较各反应温度下各分馏点温度的变化幅度可以看出,当温度达到380℃后,加氢产品油的各分馏点温度变化最大,这是由于在该反应温度下原料油的裂化反应程度最大。在满足初定加氢产品油收率的情况下,结合产品油的脱硫脱氮率确定最合适反应温度为400%。

2.2 液时空速的影响

液时空速(LHSV):是空速的一种表示形式,其意义为单位反应体积(对于采用固体催化剂的反应,则为单位体积催化剂)每小时处理液相反应物的体积。

固定其他反应条件:反应温度400℃,氢油比2000,压力12MPa,依次改变液时空速为:0.15h-1、0.2、0.25、0.3、0.4h-1。考察液时空速对加氢处理效果的影响。

2.2.1 液时空速对加氢产品油相对密度的影响

图3表示液时空速对加氢产品油相对密度的影响。从图中可以看出,液时空速与加氢产品油的相对密度总体上呈正相关分布。这是由于随着液时空速的不断增加,原料油在催化剂上停留时间逐渐变短,使得反应深度降低,进而使加氢产品油密度升高。

另外,由图中可以看出当液时空速为0.15~0.3h-1时,加氢产品油的密度相对较低,因此确定最佳反应空速范围为0.15-0.3h-1。但是由于当空速较低时,原料油在催化剂上停留时间过长,导致加氢产品油收率过低,同时氢耗量增加,大大增加了生产成本。因此综合考虑节能和经济效益等因素,最终确定最佳液时空速为0.25h-1。

2.2.2 液时空速对脱硫、脱氮效果的影响

由图4可以看出,催化剂的脱硫率和脱氮率与液时空速呈负相关。即液时空速越大其脱硫脱氮效果越差。这是由于随着液时空速逐渐变大,进料量不断增加,使得原料油與催化剂之间的接触时间变短,反应不够彻底,导致加氢产品油的脱硫和脱氮效果降低。

然后,若液时空速过小,则会使得原料油与催化剂之间的接触时间过长,使油品的裂解严重,导致加氢产品油收率降低明显。因此,由图中曲线的变化趋势来看,液时空速选择0.25h-1最为合适。

2.3 氢油比的影响

氢油比指循环氢中氢气的量与原料油量体积之比。假定其他反应条件不变:反应温度400℃、液时空速0.25h-1、压力12MPa,依次改变氢油比为:1200,1500,2000,3000,4000。考察氢油比对加氢处理效果的影响。

2.3.1 氢油比对加氢产品油密度的影响

图5为氢油比对加氢产品油密度的影响曲线。由图中可以看出在一定范围内,氢油比与加氢产品油的密度呈负相关。但当氢油比过大时,会导致原料油在催化剂表面的停留时间过短,反应深度降低,进而导致加氢产品油的密度升高;另外,氢油比过高会导致氢耗量增加,设备的动力损失增加,降低了生产效益。因此,结合图5中氢油比对加氢产品油影响的变化曲线,当氢油比在2000时,加氢产品油的性质较好。

2.3.2 氢油比对脱硫和脱氮效果的影响

图6为氢油比对脱硫和脱氮的影响变化曲线。一般而言,氢油比增加可以抑制结焦反应的发生,提高催化剂的加氢反应活性。但氢油比过高则会使油品在催化剂表面的停留时间变短,反应不够彻底,同时还增加氢耗量以及装置的动力损失,使生产效益降低。因此确定合适的氢油比对于优化加氢处理而言也至关重要。由图中氢油比对脱硫和脱氮效果的影响曲线可以看出,随着氢油比的增加,脱硫和脱氮效果均有转好的趋势,并且脱硫效果要比脱氮效果要好一点。当氢油比达到2000以后,再继续增加氢油比对提高加氢处理效果影响较小。因此,确定该催化剂适宜氢油比为2000。

3 结论

利用Ni-Mo型γ-Al2O3催化剂,采用固定床加氢工艺对润滑油进行加氢精制,考察了反应温度、空速以及氢油比对Ni-Mo型γ-Al2O3催化剂加氢精制效果的影响。结果表明,润滑油加氢精制最佳工艺条件氢油体积比2000,反应温度400℃,空速0.25h-1。在此条件下,经加氢精制后的润滑油基础油芳烃含量极低,加氢产品油的脱硫率和脱氮率均比较高,产品油性质较好。