浅谈缸体减摩涂层修复与技术

刘华

(中国中车齐齐哈尔交通装备有限公司铸钢分厂设备组)

摘 要:中国北车齐轨道装备公司使用的一台80Kg射芯机型号为L-40,长期使用后,导向缸体减摩涂层磨损严重,本文针对缸体减摩涂层修复技术 进行分析。

关键词:缸体减摩涂层;修复;技术

中国北车齐轨道装备公司使用的一台80kg射芯机型号为L-40,由德国兰帕公司生产,其升降工作台导向缸体直径为400mm,长度700mm,内壁涂敷减摩层。长期使用后,导向缸体减摩涂层磨损严重,造成升降工作台不平稳,砂芯质量下降,废品率上升。如不及时修复,还有可能造成导杆、油缸等损坏。

升降工作台的工作原理为:导向缸体与地基固定,减摩层涂敷固化在缸体内表面,油缸下腔供油,活塞杆带动导向套和工作台一起上升。下降时,油缸上腔供油,工作台和导向套下降。由于导向套相对于减摩层运动,减摩层磨损后就应进行修复。由于该设备是进口设备,以前我们都是找生产减摩涂层专业厂家来修复。厂家来的专家也仅仅是用通用胶枪手动灌注,胶枪手动灌注效率低,往往是灌注到一半减摩层就开始硬化而无法再用胶枪灌注了。这时就只能直接用手涂敷,用手涂敷的减摩层与缸体、导向套同心度差,并且减摩涂层固化后,在减摩涂层表面会有多处较大面积的气穴,这些气穴也无法再修复,有气穴会影响减摩涂层的耐磨性能和使用效果。同时费用也很高。针对减摩涂层厂家在修复图层时出现的问题,我们设计了一个新的方案,将手工涂注改成机械涂注这样既可以保证减摩涂层的质量又能降低成本。

首先,将原减摩涂层清除干净。可用角磨机在磨损的减摩层上磨出若干个沟槽,用扁铲一块一块的剔除,这样既省力又节约时间(清理过程中,最好佩戴防护眼镜,防止伤害)。

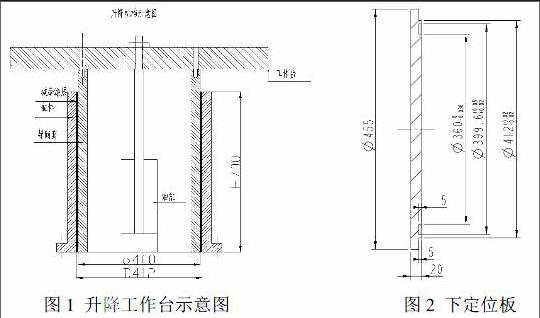

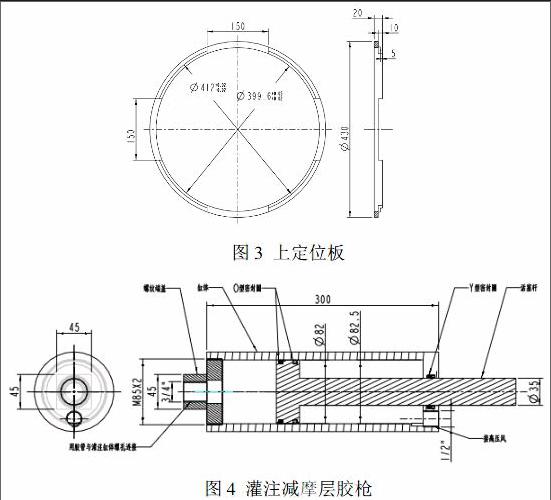

然后:(1)缸体加工螺孔,螺孔大小为M20*1.5。在距离缸体底端100mm平面,均分加工3个螺孔;距离缸体底端300m的平面,均分加工3个螺孔;距离缸体底端500mm平面,对称加工2个螺孔。加工螺孔的目的一是方便注减摩涂层;二是排气通畅,防止气穴产生。同时也要加工8个M20x1.5螺钉在将来灌注完减摩涂层后要用螺钉将螺孔堵死。(2)导向套修磨。要根据导向套磨损情况对其进行磨修。一般的,在导向套全长上等分测量5点,直径相差不能超过0.05mm圆度也不能超过0.05mm。经过长期使用,导向套都需要进行修磨。修磨后要求表面粗糙度达到0.8um,要全部见光,对磨后尺寸没有要求。(3)设计定位板。目的是使缸体和导向套定位准确,确保注入的减摩涂层的厚度一致、减磨涂层与导向缸体同心。定位板分为上下两块,下面定位板见图2。上面定位板见图3。只有上下两块板同时使用才能保证缸体、减摩涂层、导向套同心。其中φ412的尺寸是在实测得缸体内径φ412.04采用过渡配合确定定位板上φ412尺寸公差,φ399.6的公差是在实测修磨后导向套外径尺寸为φ399.63后采用过渡配合确定其上下偏差。φ360尺寸是在测得导向套内径为φ360.02,采用间隙配合确定其上下偏差。(4)设计灌注减摩涂层胶枪。见图4,其原理是以高压风为动力,将减摩涂层缓缓地注入。该胶枪一端封闭,另一端设计成螺纹端盖,可以短时间内快速拆装。要使该胶枪的容积大于整个灌注总量的八分之一,原因是我们开了八个灌注孔。

我们选择TS312减摩涂层。

实施步骤:(1)清洗导向套及上下定位板。用高效清洗剂清洗导向套外表面及定位板。其操作要领:均匀喷涂清洗剂,要反复清洗,直到洁净,然后用洁净的棉布擦拭干净。(2)导向套及上下定位板喷洒脱模剂。将脱模剂均匀地喷洒在导向套及定位板上。喷洒时,喷嘴距要喷洒表面300-400mm,要均匀喷涂,不得有漏喷。晾置3-5分钟,用手背轻触其表面,感觉不粘手。(3)将喷涂好脱模剂的导向套放置下定位板上,要保证导向套直立且与下定位板紧密接触,之后将缸体也放置在下定位板上,也要保证缸体直立并与下定位板紧密接触,最后放置上定位板。这样导向套与原缸体内表面形成约6mm,高700mm空腔。(4)注减摩涂层。用高压风管把胶枪的前腔和风包出口端连接,用直角阀控制风的开启及风量大小;接好灌注管。将减摩涂层(2组份)快速均匀搅拌(搅拌过程中要用风扇吹,这样可帶走减摩涂层混合时产生的热量,延长其固化时间)混合后倒入胶枪的前腔,然后用端盖封闭胶枪前腔。接好浇注管,打开控制风阀门,以0.4m/min的速度将减摩涂层由下至上的顺序通过缸体上已经开好的螺孔依次注入。灌注过程中,用木槌敲打缸体外壁,确保减摩涂层注入饱满不留气隙。每灌注完一个孔要将该孔用螺钉堵死。灌注结束后,固化24小时,固化时环境温度不得低于15℃,温度较低时,应采取适当的加温措施或固化时间适当延长。(5)起模。先将上定位板拆下,然后用起重设备将导向套拔出即可。一般情况下拔出都比较顺利,如果不顺利一般都是因为导向套清洗不彻底及喷洒脱模剂有漏喷。(6)打磨。用100目砂纸打磨已固化的减摩涂层,再用200目砂纸打磨。打磨完成后,导向套放置缸体内时上下活动轻松自如。(7)开注油槽。先将缸体上的注油油嘴拆下,用小于油嘴螺纹内径1mm的钻头将减摩层钻透。再用角磨机、扁铲及其它工具围绕着钻透的孔在减摩涂层上开宽10mm深5mm螺旋槽,螺距300左右(螺距不可过小)。开完注油槽后要将油槽两边用砂纸打磨,不能出现尖角。用2#极压锂基脂将油槽注满,整个修复过程完成。

经过修复后的减摩涂层与导向套、缸体同心度高,减摩层上下均匀,涂层表面没有气穴,设备运行精度也非常高,完全达到了设备要求的精度。经过一年的使用效果非常好。