有机无机复合发泡材料的制备及影响因素分析

张盼,于二雷,魏忠*

(石河子大学化学化工学院/新疆兵团化工绿色重点实验室,新疆 石河子832003)

有机无机复合发泡材料的制备及影响因素分析

张盼,于二雷,魏忠*

(石河子大学化学化工学院/新疆兵团化工绿色重点实验室,新疆 石河子832003)

为制备一种力学性能优异、阻燃性好、泡孔均匀的高无机含量复合发泡材料,本文通过模压发泡以聚氯乙烯树脂、纳米碳酸钙为原料,偶氮二异丁腈/偶氮二甲酰胺为化学发泡剂,甲苯为物理发泡剂,测试了发泡材料的表观密度、压缩强度、硬度和极限氧指数等性能,并且考察了纳米碳酸钙、邻苯二甲酸二辛酯和溶剂的影响。实验研究结果表明:当PVC100份、DOP25份、纳米碳酸钙100份、甲苯70份时,发泡体的表观密度为0.46 g/cm3,压缩强度为0.80 MPa,硬度为83.5HA,极限氧指数值为26.2%。该方法可为制备高强度外、墙承重发泡保温材料提供参考。

聚氯乙烯;纳米碳酸钙;模压发泡;力学性能;阻燃性

随着世界能源的不断消耗,各国日益重视节能环保,而发泡保温材料因其低成本、能耗低等优点被广泛应用。目前市场上大量使用聚氨酯等有机聚合物发泡材料,但其具有易燃,容易引起火灾这一致命的缺点,严重危害人们的人身、财产安全,因此制备出综合性能好的发泡保温材料具有重要的研究意义。

有机PVC发泡材料具有质轻、力学强度高的优点,但因其耐热差,易燃烧,在燃烧时释放大量热量产生大量有毒烟气,阻燃抑烟效果没有无机聚合物好且成本较高、极大限制了PVC发泡材料的应用[1]。无机发泡材料阻燃性好、成本低[2],原料大量使用工业废料,降低了工业成本的同时减少对环境的污染,但是由于稳定性差,吸水率和收缩率大,抗压强度低限制了其应用范围[3-4]。

聚合物发泡材料和无机发泡材料工艺较成熟,但都存在一定缺陷,大大限制了工业上应用,而有机无机发泡材料的研究较少且主要是环氧树脂与无机物的发泡如磷酸盐等 ,其主要机理是在发泡过程中环氧树脂等的固化提高材料的强度,所得发泡材料无法循环利用。本文采用模压发泡的方式制备了新型有机无机PVC发泡保温材料,将无机纳米碳酸钙与有机PVC复合发泡,在此基础上研究了增塑剂、溶剂和无机物等条件的影响,可以降低成本,提高有机聚合物发泡体阻燃性能,减少对环境的影响;采用有机材料作为骨架不仅能提高力学性能,而且有机相不会产生交联,为循环利用提供了可能。这种发泡材料适用于建筑、石油、电力、交通运输等行业,是工业设备隔热、隔音的理想材料。

1 实验部分

1.1 试剂与仪器

1.1.1 试剂

PVC-SG-7,工业级,新疆天业集团;有机锡热稳定剂,工业级,新疆天业集团;纳米碳酸钙,工业级,山西兰花华明纳米科技有限公司;邻苯二甲酸二辛脂,分析纯,天津富宇精细化工有限公司;液体石蜡,分析纯,天津市科密欧化工试剂有限公司;偶氮二甲酰胺,分析纯,上海瑞永生科技有限公司;偶氮二异丁腈,分析纯,成都市科龙化工试剂厂;甲苯,分析纯,天津富宇精细化工有限公司。

1.1.2 仪器

JJ-1电动搅拌器,金枟市华锋仪器有限公司;DZF-1真空干燥箱,北京市永光明医疗器械厂;BS124S分析天平,赛多利斯科学仪器有限公司;超声仪;硫化机,东莞市仪通检测设备科技有限公司;EAO4临界氧指数仪;INSTRON 3366万能材料试验机;万能制样机。

1.2 实验步骤

主要步骤如下:

(1)将PVC树脂、纳米碳酸钙、和其它添加剂倒入高速搅拌器混料,90℃出料,备用。

(2)称取100 g原料加入一定量发泡剂用机械搅拌搅拌均匀倒入1 L圆底烧瓶中,机械搅拌器500 r/min在60℃水浴中超声30 min,期间分多次加入一定量甲苯,得到混合均匀的粉状树脂,混合物倒入模具中在硫化机上170℃、10 MPa硫化16 min,然后迅速冷却至50℃,保持30 min后释放压力得到板状发泡体。

(3)通过将得到的发泡体收容在80℃的烘箱中24 h,进行二次发泡,然后在室温放置24 h,其合成技术路线如图1所示。

图1 发泡体合成技术路线Fig.1 The synthesis route of foaming materials

1.3 有机无机PVC发泡保温材料的表征

1.3.1 发泡材料表观密度的测定

根据国家标准GB/T 6343-2009[7]提供的测量方法以及公式计算发泡材料的表观密度(g/cm3):

上式中:m为发泡体样品质量,g;V为发泡体样品的测量体积,cm3。

1.3.2 发泡材料压缩性能的测定

按国标 GB/T8813-2008采用 INSTRON-3366型万能材料试验机进行性能测试。

1.3.3 发泡材料临界氧指数值的测定

按国标GB/T2406-93采用EA04型临界氧指数仪测定极限氧指数值(LOI)。LOI是指在试验条件下刚刚能维持试样继续燃烧所需的最低氧浓度,即氧在其与氮的混合气体中的最低体积百分数。

1.3.4 发泡材料SEM的测定

使用日本电子公司的JSM-6490LV型扫描电镜观察发泡体内部形貌。

1.3.5 发泡材料邵氏硬度的测定

按国标GB/T2411-2008采用邵氏A型硬度计测试发泡材料的硬度。

2 结果与讨论

参照文献[8]制备复合发泡板的最佳配比:PVC树脂100份,DOP8份,有机锡3份、液体石蜡1份、纳米碳酸钙2份、有机发泡剂16.2份(偶氮二异丁腈15份、偶氮二甲酰胺1.2份)、一定量甲苯,本研究用此配比制备的有机无机发泡板气孔均匀,质量良好。

2.1 无机填料纳米碳酸钙的影响

复合发泡材料中纳米碳酸钙含量较少时可以作为成核剂,含量较多时剩余部分则作为填料使用。为了研究纳米碳酸钙对材料性能的影响,本研究考察了在PVC树脂100份、DOP 8份、甲苯85份的条件下碳酸钙含量与性能的关系,结果如图2、图3所示。

图2 不同碳酸钙含量和表观密度及压缩强度、硬度的关系Fig.2 The relationship between apparent density,compressive strength and hardness with different content of calcium carbonate

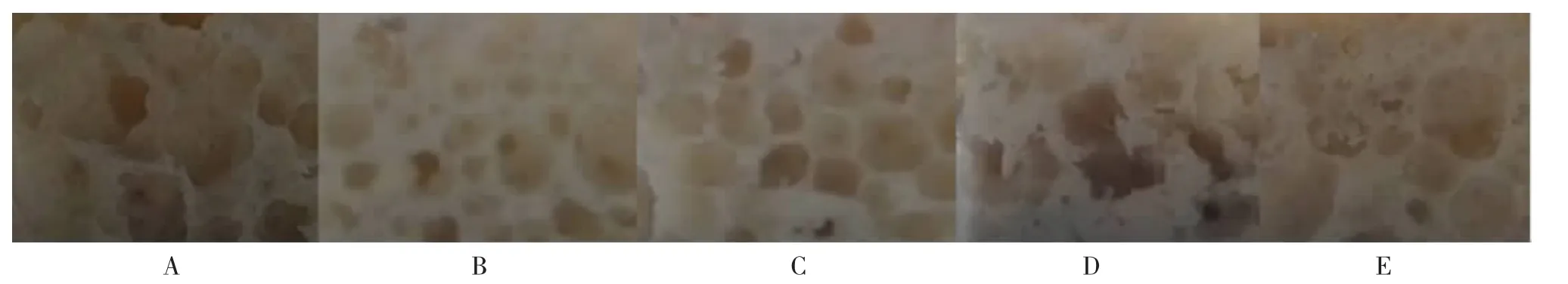

图3 不同碳酸钙含量发泡材料截面情况(A:10份;B:30份;C:50份;D:70份;E:100份)Fig.3 The cross section of foaming materials with different content of calcium carbonate(A:10 phr;B:30 phr;C:50 phr;D:70 phr;E:100 phr)

由图2、图3可知:

(1)随着纳米碳酸钙含量的增大,发泡体的表观密度先减小后增大,压缩强度、硬度均呈增长趋势。

这可以通过成核作用和填料作用来解释,CHEN等[10]通过研究发现当碳酸钙较少时会作为成核剂,使复合发泡材料力学性能明显提高。在本实验中当纳米碳酸钙含量较低时主要起成核剂[9]的作用,随着含量的提高,成核作用增强,泡孔增多,从而使表观密度降低,但是当含量超过50份时,纳米碳酸钙作为填料的影响比重增大,并且体系相容性降低,出现了不均匀发泡以及并孔和串孔现象(图3)从而使密度增加。另一方面,随着纳米碳酸钙含量的增加,由于成核和填料的双重作用压缩强度、邵氏硬度均持续增大。当继续增加纳米碳酸钙含量(大于100份)时,由于填料过多,聚合物熔体粘度降低,使其在PVC树脂中分散性变差,PVC树脂不能塑化[11]无法发挥骨架支撑作用从而无法形成发泡材料。

(2)纳米碳酸钙添加量为100份时综合性能较好,因此纳米碳酸钙的最佳含量为100份。

2.2 增塑剂DOP含量的影响

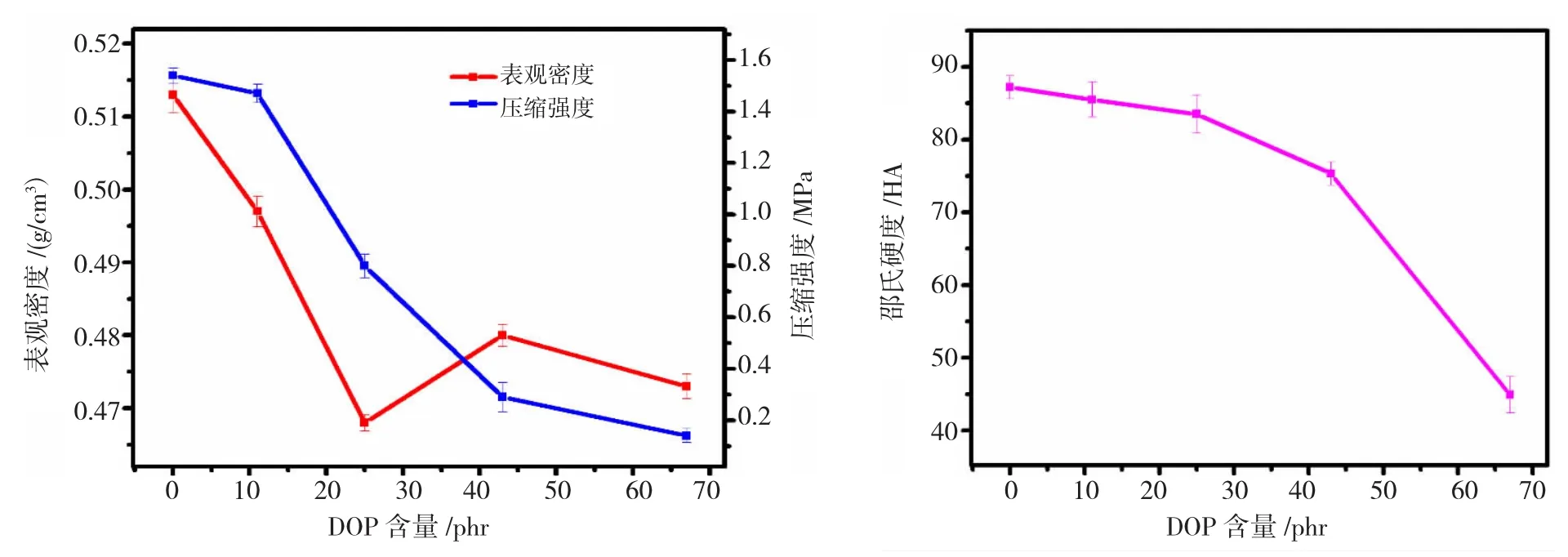

增塑剂在PVC加工中占有很重要的作用,有机组成中增大DOP含量可以使纳米碳酸钙更均匀分布在熔体中[12]。图4、图5为碳酸钙100份,PVC树脂100份,甲苯85份情况下DOP含量与材料性能的关系。

图4 不同DOP含量和表观密度及压缩强度、硬度的关系Fig.4 The relationship between apparent density,compressive strength and hardness with different content of DOP

图5 不同DOP含量发泡材料截面情况(A:0份;B:11份;C:25份;D:43份;E:67份)Fig.5 The cross section of foaming materials with different content of DOP(A:0 phr;B:11 phr;C:25 phr;D:43 phr;E:67 phr)

由图4可以看出:随着DOP含量的增加,表观密度先减小后增大,压缩强度和硬度均减小。

这可能是增塑作用和粘度引起的。增塑剂能够提高PVC分子链的移动性,使其与碳酸钙之间的相容性增加,分布更加均匀,另外在表面形成了保护膜,使气体不容易溢出,因此DOP作为增塑剂在含量低于25份时会使表观密度减小,但是当DOP再增加以后,由于液体含量的增加整体粘度降低导致发泡时气体的阻力变小,气体的溢出量增加,密度增大。另外随着DOP含量增加,PVC的相对含量变低,有机相的骨架作用减弱,且由于增塑作用力学强度也相应变低,因此压缩强度和硬度都降低。

从图5可以看出:随着DOP的增加,材料相容性逐渐增加,孔径逐渐变得更加均匀,在DOP增加到43份后,由于气体溢出,产生了并孔,且发泡不均匀,从而导致密度升高,压缩强度降低。增塑剂的价格较低,在PVC中大量填充时,还可以作为增容剂降低发泡体成本和表观密度[13]。

为了进一步研究其相容性,通过SEM观察发泡体内部结构,结果如图6所示。

图6 不同含量增塑剂下发泡体的SEM图(A:0份;B:11份;C:25份;D:43份;E:67份)Fig.6 The SEM of foaming materials with different content of plasticizer(A:0 phr;B:11 phr;C:25 phr;D:43 phr;E:67 phr)

由图6可以看出:(1)当碳酸钙含量一定时,随着DOP含量的增加,材料的相容性越好,有机和无机材料分层现象减弱[14],能很好解决碳酸钙分散性差的问题,加入增塑剂使纳米碳酸钙颗粒更均匀的包裹在PVC链段中[15],使PVC起到了骨架支撑作用。

(2)当DOP含量为25份时,综合性能最好。

2.3 溶剂含量的影响

PVC基发泡材料多采用低沸点的液体来充当物理发泡剂和增塑剂的作用,甲苯在体系中对泡孔尺寸和塑化效果起到至关重要的作用[16]。图7、图8为PVC树脂100份DOP25份碳酸钙100份情况下甲苯含量与材料性能的关系。

图7 不同甲苯含量和表观密度及压缩强度、硬度的关系Fig.7 The relationship between apparent density,compressive strength and hardness with different content of toluene

图 8 不同甲苯含量发泡材料截面情况(A:53份;B:61份;C:70份;D:79份;E:88份)Fig.8 The cross section of foaming materials with different content of toluene(A:53 phr;B:61 phr;C:70 phr;D:79

由图7可以看出:随着甲苯含量的增加表观密度先减少后增加,压缩强度先增加后减少,硬度降低。这是因为当甲苯含量较少时增塑作用不明显,使相容性降低,导致发泡不均匀且发气量较少,而较多时由于大量甲苯的存在使固体物料发生沉降,不利于产生致密泡孔。

从图8可以看出:

(1)在甲苯量较少或过多时都会有大孔产生,导致压缩强度降低而密度升高。另一个原因可能是,因为甲苯一方面起到溶胀增塑的作用[17]提高了PVC的流动性,另一方面当甲苯含量超过70份时由于液体较多降低了PVC树脂间的吸引力,使熔体黏度降低,发生喷料现象。因此甲苯含量有一个最佳值。

(2)当甲苯含量为70份时,综合性能最好,此时发泡体的表观密度最低,且压缩强度较高为0.80 MPa、硬度为 83.5 HA。

2.4 极限氧指数的测定

在最优配比下,即PVC100份、DOP25份、纳米碳酸钙100份、有机锡3份、液体石蜡1份、用溶剂甲苯70份,测定发泡体的极限氧指数发现:极限氧指数达到了26.2%,燃烧等级为B2级,有较好的阻燃效果。

3 结论

(1)研究进一步证明了增塑剂在有机无机发泡材料中具有至关重要的作用,其中甲苯可以同时作为物理发泡剂和增塑剂,发泡结束后溶剂除去,减少了发泡材料中的杂质。这为开发优异性能的材料提供了理论基础。

(2)发泡材料中无机物的选择对其性能的影响很大。如成核以及填料等作用会一定程度改变材料的性能,从而提高材料应用范围,这有可能是无机填料的粒径的大小所导致的,具体原因还有待进一步研究。

(3)本研究合成了一种新型的有机无机发泡材料,这种材料以PVC作为骨架支撑,碳酸钙为无机物,为制备发泡材料提供了一种新的可行的制备方法,这种发泡材料不仅有较低的密度和较优异的力学性能,而且有较好的阻燃性能,在工业及生活中有广泛的应用前景。

[1] Wu K,Wang J K,Lin F G,et al.Modification and Characterization of the Poly(vinylchloride)/Thermoplastic Polyurethane Foam Composite Material[J].Polymer Composites,2014,35(9):1716-1722.

[2] 余海涛.新型无机外墙保温材料的研究与应用[D].济南:济南大学,2013:56-70.

[3] Kook H K,Sang E J,Jin K K,et al.An experimental study on thermal conduetivity of conerrte[J].Cement and Concrete Research,2002,20(3):272-274.

[4] 崔荣,徐泽丰,金江,等.水玻璃发泡保温材料的制备[J].无机盐工业,2016,48(1):21-24.Cui R,Xu Z F,Jin J,et al.The preparation of sodium silicate foam insulation materials[J].Inorganic salt industry,2016,48(1):21-24.

[5] Hoffendahl C,Fontaine G,Duquesne S,et al.The combination of aluminum trihydroxide(ATH)and melamine borate(MB)as fire retardant additives for elastomeric ethylene vinyl acetate(EVA)[J].Polymer Degradation and Stability,2015,115:77-88.

[6] 陶连敏.改性脲醛树脂/金属磷酸盐保温发泡材料的制备[D].哈尔滨:哈尔滨工业大学,2013:60-70.

[7] 中国国家标准化管理委员会.GB/T 6343-2009泡沫塑料及橡胶表观密度的测定[S].北京:中国标准出版社,2009:1-7.

[8] 内藤真人.无机发泡体制造方法:CN1891742 B.2[P].2011-02-23.

[9] Garg B K R,Singh U.Utilization of flyash as filler in HDPE/fly ash polymer composites:Areview[J].International Journal of Applied Engineering Research,2012,7(11):1485-1493.

[10] Chen Z L.Fabrication and Characterization of Nano-CaCO3/Polypropylene Foam Sheets[J].Journal of Wuhan University of Technology-Materials Science Edition,2007,22(4):607-611.

[11]Shakarami K,Doniavi A,Azdast T,et al.Microcellular Foaming of PVC/NBR Thermoplastic Elastomer[J].Materials and Manufacturing Processes,2013,28(8):872-878.

[12]Li X H,Wang B,et al.Effects of Nano-particles on resistance of Dop migration from flexible PVC[J].Advanced Materials Research,2010,160-162:401-406.

[13] Sun Y,Liu W.Preparution and properties of an organicinorganic hybrid materials based on fluorinated block copolymer[J].Journal of Materials Science,2012,47(4):1803-1810.

[14]Wu Q,Zhou N,Zhan D.Effect of Processing Parameters and Vibrating Field on Poly (VinylChloride)Microcellular Foam Morphology[J].Polymer-Plastics Technology and Engineering,2009,48(8):851-859.

[15] Colombo P,Bernardo E,Parcianello G.Multifunctional advanced ceramics from preceramic polymers and nano-sized active fillers[J].Journal of the European Ceramic Society,2013,33(3):453-469.

[16]Modesti M,Adriani V,Simioni F.Chemical and physical blowing agents in structural polyurethane foams:simulation and characterization[J].Polymer Engineering&Science,2000,40(9):2046-2057.

[17]Hu F,Lin N,Chang P R,et al.Reinforcement and nucleation of acetylated cellulose nanocrystals in foamed polyester composites[J].Carbohydrate Polymers,2015,129:208-215.

Preparation and study on the influence factor of the organic/inorganic composite foaming insulation material

Zhang Pan,Yu Erlei,Wei Zhong*

(School of Chemistry and Chemical Engineering/Key Laboratory for Green Processing of Chemical Engineering of Xinjiang Bingtuan,Shihezi University,Shihezi,Xinjiang 832003,China)

To prepare a high igorganic content composite foaming material with excellent mechanical properties,good flame retarancy,uniform bubble perfrmame,through molding foaming method by using polyvinyl chloride resin and nano calcium carbonate as raw materials,AIBN/AC as chemical foaming agent and toluene as physical foaming agent.The parameters of apparent density,compressive strength,hardness and limiting oxygen index (LOL)were tested.In addition,we have studied the effects of nano calcium carbonate(CaCO3),Di-n-octyl-o-phthalate(DOP)and solvent on the obtained organic/inorganic foaming materials.The results indicated that when the ratio of PVC,DOP,CaCO3,origanic tin,liquid paraffin and toluene was 100∶25∶100∶3∶1∶70,the organic/inorganic foaming materials achieved best comprehensive properties:the apparent density was 0.46g/cm3,the compressive strength was 0.80 MPa,the hardness was 83.5 HA and the LOI was 26.2%.This method provides a theoretical basis for preparing strength external wall foaming insulation materials.

PVC;nano calcium carbonate;mould foaming;mechanical property;flame retardant

TQ177.4;TU551

A

10.13880/j.cnki.65-1174/n.2017.02.015

1007-7383(2017)02-0220-06

2016-09-19

国家自然科学基金项目(21464012),兵团杰出青年创新资金专项(2014CD001),石河子大学高层次人才启动项目(RCZX201509)。

张盼(1990-),女,硕士研究生,专业方向为化学工程。

*通信作者:魏忠(1980-),男,教授,博士生导师,从事高分子材料聚合与加工研究,e-mail:steven_weiz@sina.com。