柴油物流车后处理装置远程监测系统的开发

李泽西,胡 杰,林 峰,颜伏伍

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

柴油物流车后处理装置远程监测系统的开发

李泽西1,2,胡 杰1,2,林 峰1,2,颜伏伍1,2

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

以集装箱卡车排放控制后处理装置为研究对象,建立GT-Power仿真模型,通过仿真验证了DOC和CDPF两端温差和压差对于排气后处理装置堵塞与破损故障的敏感性,选用DOC和CDPF两端温度与压差作为监测系统采集的参数。为了实时监测改造柴油物流车的后处理装置工作状态,在分析了监测系统功能需求的基础上,开发了柴油物流车排放控制后处理装置远程监测系统。系统由车载终端、服务器和应用端三部分组成,实现了数据实时显示、历史回放、统计报表等多种功能,并通过实车试验对监测系统的功能和可靠性进行了验证。

柴油物流车;排气后处理装置;故障;远程监测系统

1 前言

近年来,虽然我国对汽车排放的限制日益严格,但是以集装箱卡车为主的在用物流车中依然存在许多排放污染物大大超过现行排放法规限制的“黄标车”,其污染物的平均排放量达到汽车平均排放量的6倍以上[1]。强制淘汰此类车辆会给车主和政府带来较大的经济压力,所以多地开展了在用物流车改造项目,采用DPF(柴油机颗粒物捕集器)/DOC(氧化催化器)/DOC+CDPF(催化型颗粒物捕集器)等后处理方式降低PM等污染物排放。在项目开展过程中,政府相关部门需要确保改造真实实施,监测车辆位置以及监测车辆后处理装置的工作状态,由此开发一种针对物流车改造项目的远程监测系统的想法被提出。

军事交通学院的姚广涛等[2]基于自主开发的柴油车排气微粒捕集系统开发了一套对后处理系统工作状态进行远程监测的系统,该系统使用满足J1939协议的CAN通讯网络采集后处理参数。美国休斯公司[3]研发了一种能够高精度快速远程采集汽车CO、HC和NOX排放的远程检测设备,且实验结果与IM240的测量结果具有高度相关性。南昌大学的吴晶晶[4]在分析了车载数据采集的现状后,基于ARM9硬件平台和Lab VIEW开发工具,以CAN和GPRS为本地和远程通讯方式,建立了集数据采集、储存、回放等多种功能为一体的远程监测系统。目前研究,远程监测系统大多通过车辆总线采集车辆和后处理装置参数,或者使用CO、HC等传感器采集排放参数来判断后处理装置工作状态。针对在用车改造的远程监测系统的研究较少,对于系统应该监测的信号也没有成熟的理论进行指导。针对以上原因,以集装箱卡车的DOC+CDPF改造为研究对象,通过仿真确定所需监测的后处理装置信号,分析了远程监测系统的需求,开发了柴油物流车后处理装置改造的监测系统,并通过实车使用,来验证系统功能和稳定性。

2 后处理装置故障参数敏感性研究

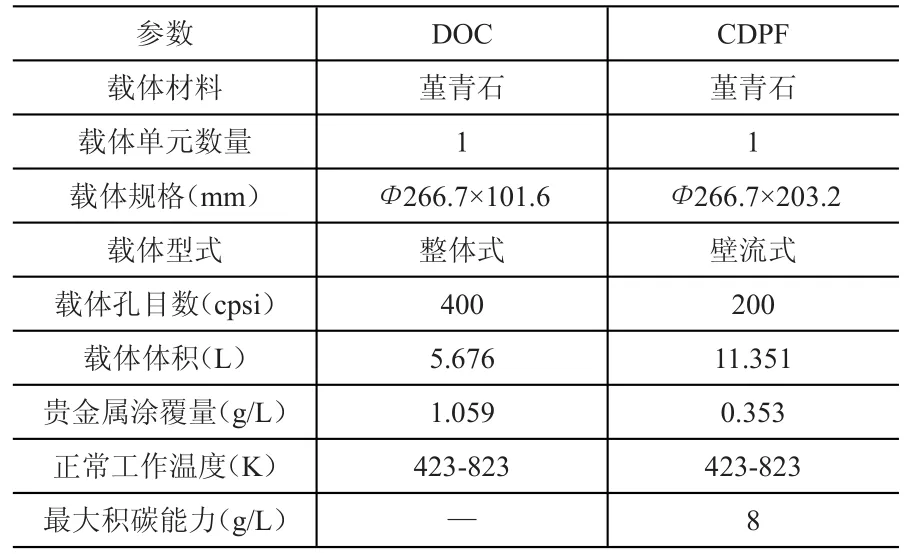

在GT-Power中建立DOC和CDPF后处理装置仿真模型,通过模拟故障的方式来检测参数对于故障的敏感程度。本文所研究的后处理系统的主要特征参数见表1。

表1 后处理系统的主要特征参数

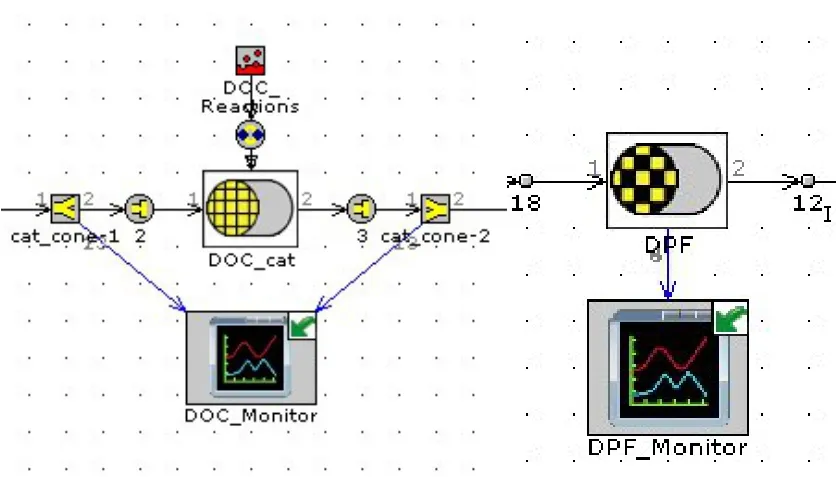

仿真模型如图1所示。其中DOC_cat为催化器主体,DOC_Reactions为表面化学反应模块。DPF模块内部自带再生反应选项,因此只需要DPF模块就可以建立CDPF的仿真模型。后处理系统前废气进入参数采用柴油机在转速为1 800r/min负荷分别为20%、50%和90%工况下的原始排气参数。

模拟故障主要方法为减小DOC长度模拟破损故障;增大壁面捕集孔密度模拟CDPF破损故障;减小DOC和CDPF截面积模拟堵塞故障。排放后处理装置破损与堵塞故障对其性能最直接的影响是CO、HC、NO等污染物转化效率下降以及碳烟加载量的变化,但是要直接测量污染物的浓度变化成本较高,也不适宜在改造物流车上使用。而温度与压差在发生故障时也会发生变化[5-6],所以选取DOC和CDPF两端温差与压差作为参数研究其敏感性。

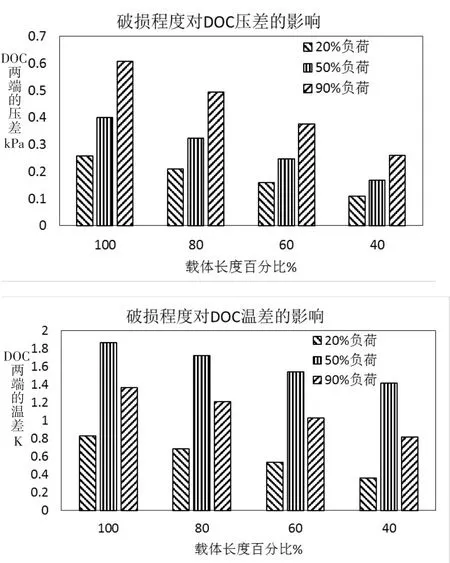

DOC两端的压差和温差随DOC破损和堵塞程度的变化如图2、图3所示。

图1 后处理装置仿真模型

图2 DOC两端的压差和温差随破损程度的变化

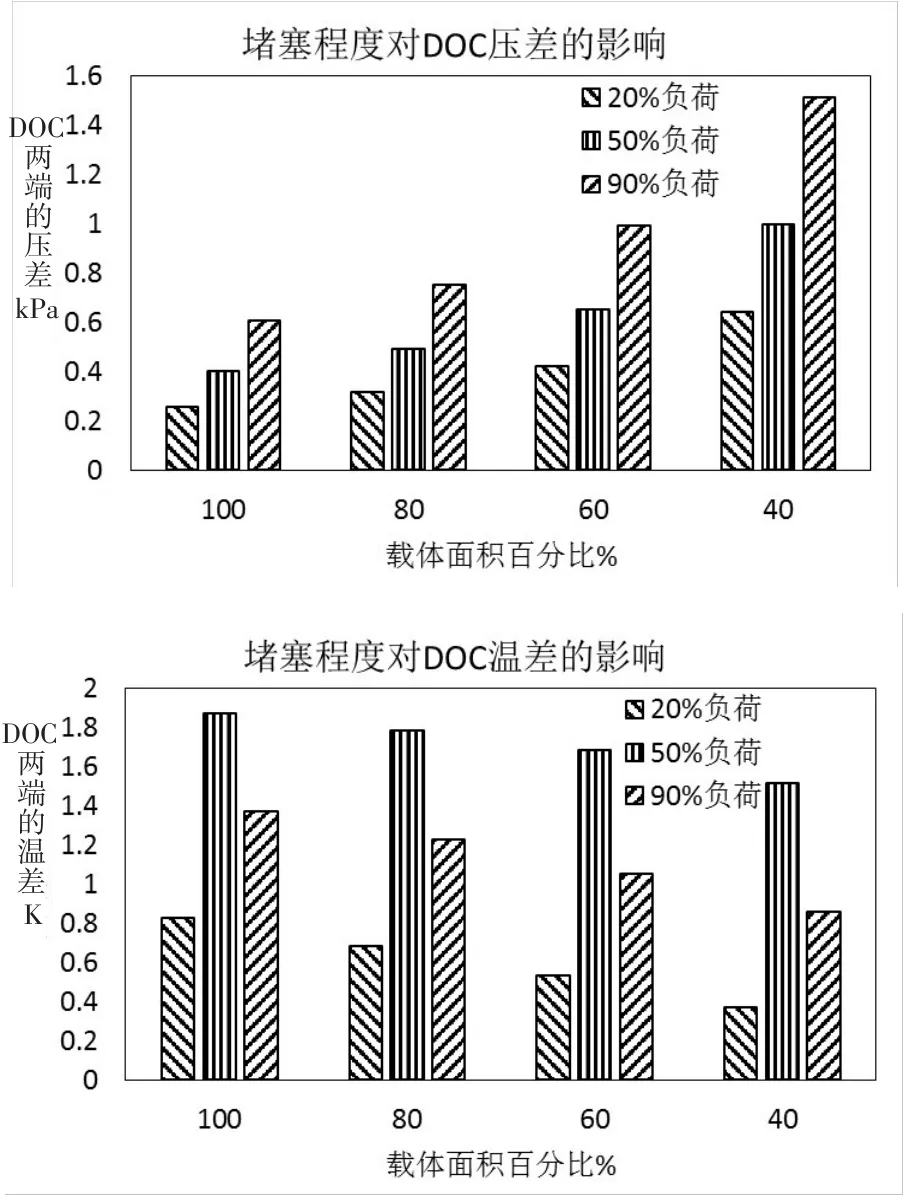

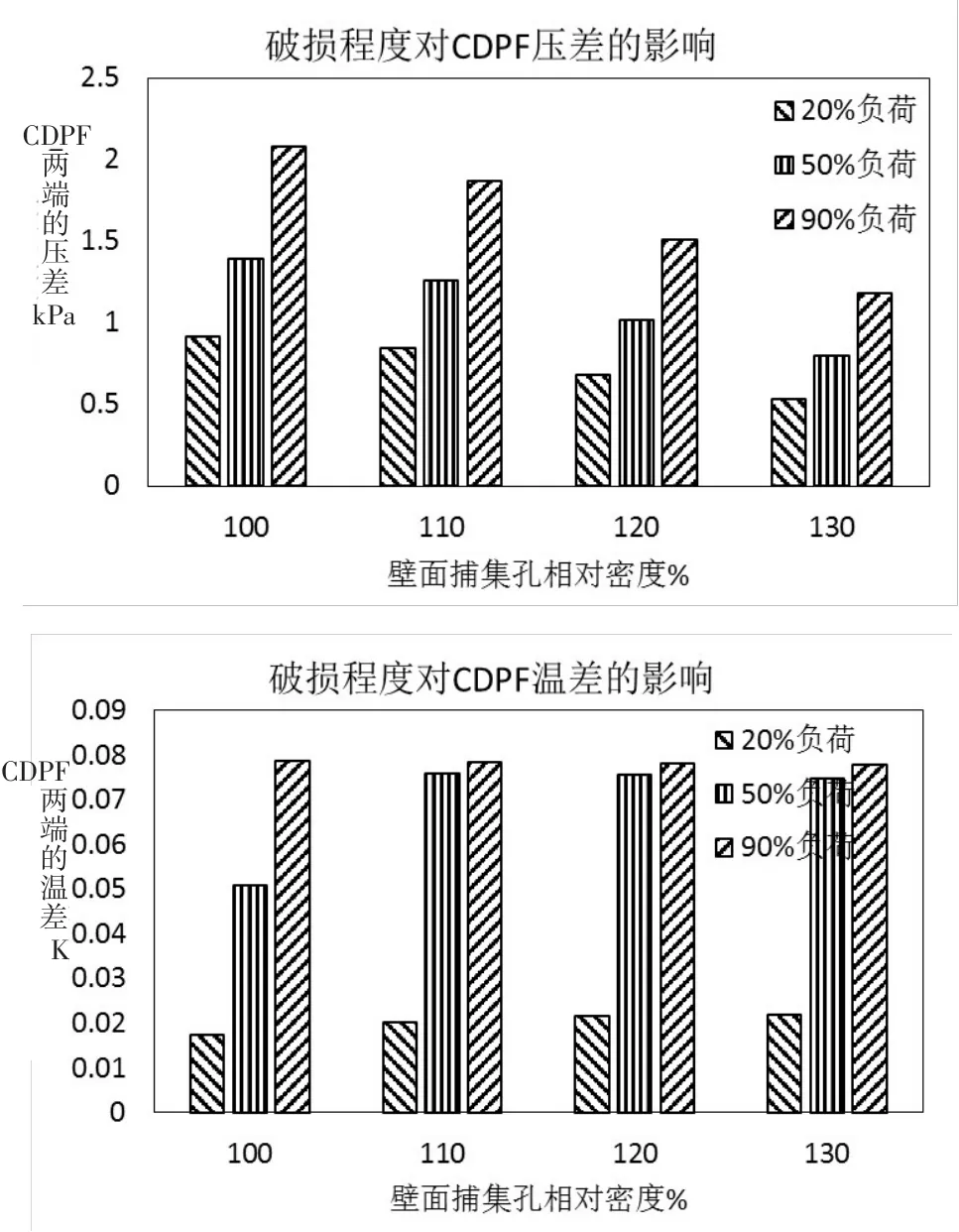

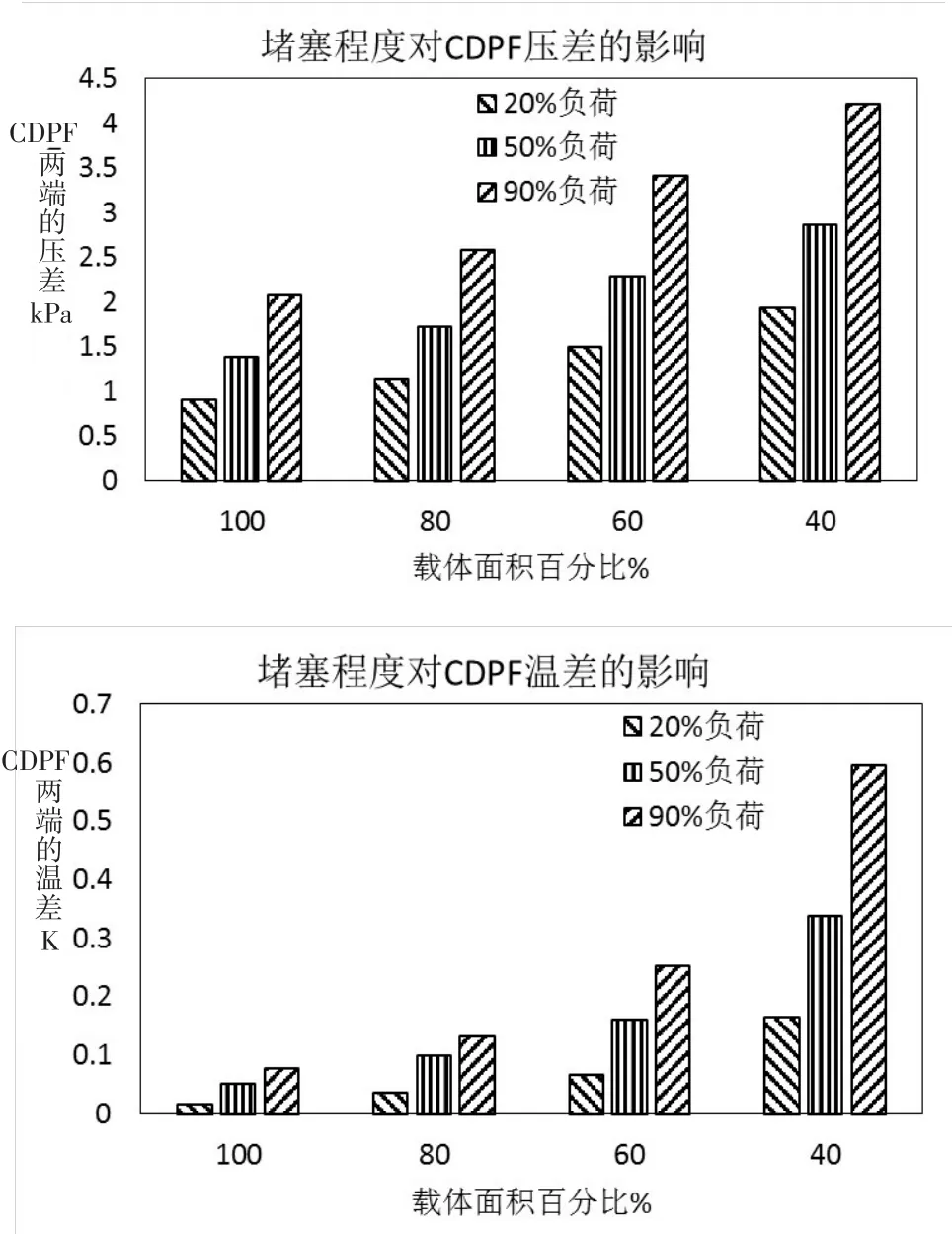

CDPF两端的压差和温差随CDPF破损和堵塞程度的变化如图4、图5所示。

从图4、图5中可以看出,CDPF两端压差随着破损程度增加逐渐减小,CDPF破损故障对温差变化的影响不明显。CDPF两端压差和温差随着堵塞程度增加都有明显增长。柴油机高负荷下,壁面捕集孔相对密度增长为正常值的130%时,压差下降为正常状态下的65%。而载体面积减小为正常值的40%时,压差上升为正常状态下的200%,温差上升为正常状态下的600%,说明在发动机高负荷下,堵塞故障对CDPF的工作状态有很大的影响。

图3 DOC两端的压差和温差随堵塞程度的变化

图4 CDPF两端压差和温差随破损程度的变化

图5 CDPF两端压差和温差随堵塞程度的变化

通过以上分析可以得出,在发生堵塞和破损故障时,DOC和CDPF两端压差和温差发生明显变化,压差和温度对于排气后处理装置堵塞和破损故障较为敏感,可以表征后处理系统工作状态,作为远程监测系统所监测的信号。结合故障诊断算法和发动机其他参数可以对排气后处理装置故障作出诊断。且温度与压差传感器成本较低,技术较为成熟,可以在实际改造项目中使用。

3 监测系统需求分析

监管内容主要分成以下四个方面:①确保物流车改造真正实施。通过强制要求所有参与改造的车辆连入远程监测平台,可以尽量杜绝虚报改造数量和车主改造却不使用后处理装置的情况发生;②监测改造车辆后处理系统的工作状态。由于改造方案大多为CDPF路线,并且一般都没有主动再生功能,随着不断的使用,必然会造成DPF碳烟加载量过高进而影响发动机性能,甚至会增加污染物的排放,同时对于所有类型后处理装置来说破损、堵塞等故障都会导致性能降低,造成车辆排放增加,因此需要对后处理装置常情况进行监测,一旦发生异常,立即通知车主尽快进行维护或清除碳烟;③车辆位置监测。便于政府相关部门和被改造车辆所属运营公司进行远程调度。④能够将车辆后处理检测参数及车辆位置导出,政府相关部门能据此监测物流车改造实施的效果,并制定后续政策。

集装箱卡车的工作环境具有工作时长不确定、运行范围大、工作环境恶劣等特点。为了在物流车上稳定的工作,车载终端需要具有以下性能:①车载电源供电。②远程无线通讯功能。由于车辆工作范围太广,只有采用远程无线通讯才能满足数据实时上传的要求;③后处理系统信号采集功能。由于原车没有后处理系统采样能力,需要由车载装置进行后处理系统状态参数的采集;④GPS定位功能。提供车辆经纬度、时速、地面航向等信息。⑤本地显示/报警功能。通过显示屏实时显示后处理系统的工作状态,当后处理系统工作异常时,通过报警功能提醒驾驶员及时处理故障;⑥数据的本地储存功能。当车辆行驶到信号较差的区域,无线通讯无法保持时,需要上传的数据可以进行本地保存,等到信号恢复时再继续发送;⑦车辆总线数据采样功能,采集车辆信息为后处理装置诊断提供更多参数依据。

4 总体方案设计

柴油物流车排放控制后处理装置远程监测系统分为车载终端、服务器及应用端三部分。车载终端采集后处理装置信号、车辆数据与车辆定位信息,通过无线网络实时上传;服务器解析车载终端发送的数据,并将数据存储在数据库中;监控终端根据用户的操作,实现调用和显示车载终端上传的数据以及故障报警等功能。系统结构如图6所示。由于车载终端需要显示实时数据供驾驶员观察,而传感器需要安装在排气后处理装置附近进行采样,因此采用分离式的设计,分为采样单元和主控单元,两者采用通讯网络联接。这种设计可以减小线阻对传感器的影响以及车辆恶劣的运行环境造成车载设备的损坏几率,增加系统的稳定性。

图6 系统结构

5 车载终端设计

5.1 车载终端选型

根据需求分析可知,车载终端至少应该拥有的模块有MCU、显示屏模块、GPS模块、无线通讯模块、SD卡模块、传感器及相应的ADC模块,这些模块分别对应着主运算功能、GPS信号采集功能、数据上传功能、本地保存功能和后处理系统信号采集功能。各模块的选型结果见表2。

为了开导爸妈,第二天晚餐时,我带着二老一小去了涩谷一家专吃螃蟹的料理店。我们点了新鲜的蜘蛛蟹,还从刺身、寿司、烧烤、清蒸、奶油 焗 到蟹肉蛋羹等都点了个遍。我妈坚持全家要一只蟹就够了,我只好说:“一只?可能只够我那个大胖儿子吃的。”于是,我表面上只要了一只,私下又偷偷要了一只。

车载终端最终实物效果如图7、图8所示。

5.2 车载终端软件设计

移植FreeRTOS作为主控制单元的操作系统,并在操作系统上建立了三个线程,分别为:显示线程、采样线程和上传线程。为了防止出现对线程共享数据进行同时进行读和写操作的情况,设置了线程锁和互斥锁来保证的数据安全。屏幕显示实时采集的数据并根据采样频率设定刷新频率。采样线程采用定时轮询方式读取采样单元数据和车辆CAN总线信息,通过串口中断方式读取GPS数据并按照NMEA格式解析GPS数据。上传线程对采集数据进行打包,通过串口AT指令将打包数据发送至无线通讯模块上传至服务器,并且在本地SD卡储存。

表2 车载终端硬件选型结果

图7 主控单元实物图

图8 采样单元实物图

其中,为了保证数据上传的可靠性,网络协议采用TCP协议,并在传输协议的包头中增加序列号以使车辆在信号较差的时候保存这些未能发出的数据,并根据序列号进行重传。开发了J1939协议通讯功能以使车载终端能采集车辆CAN总线上数据。

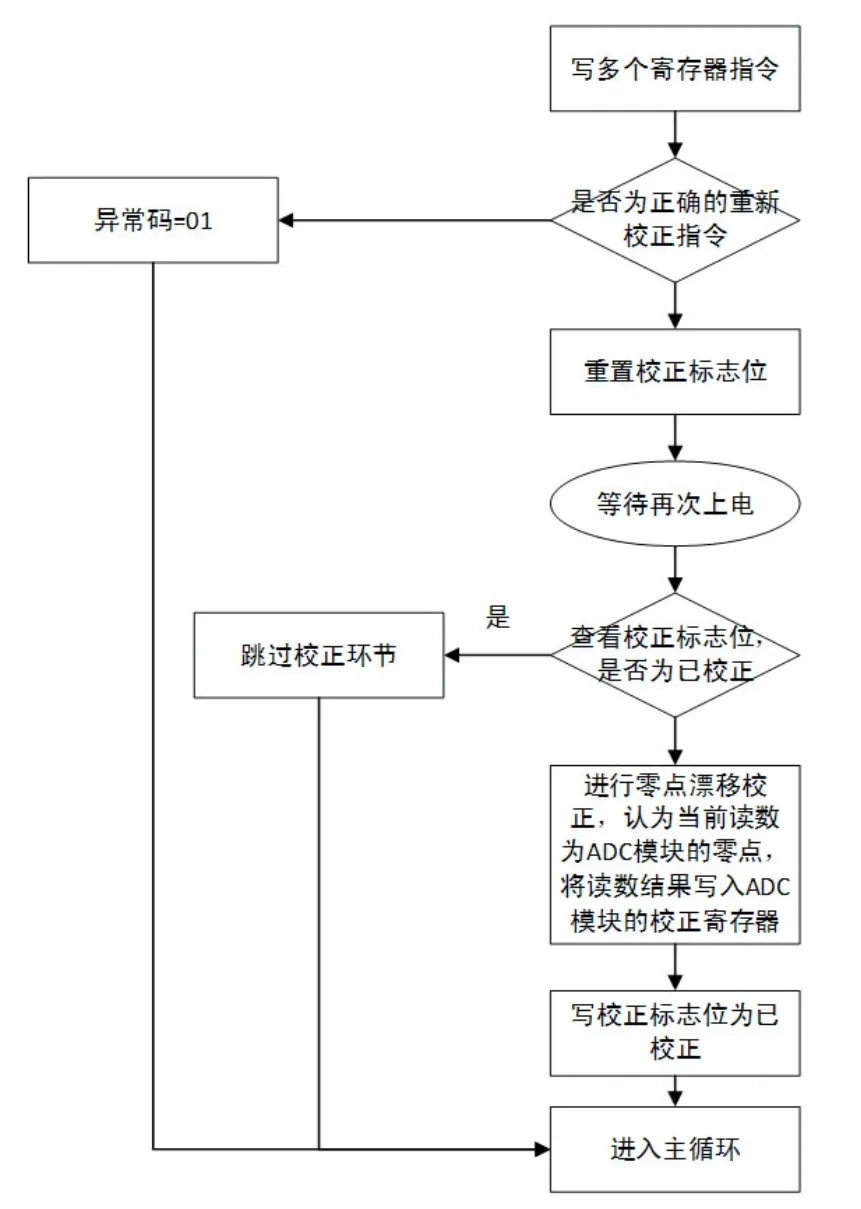

采样单元的核心功能为:对传感器信号进行模数转换,并将转换结果发送给主控单元。采用RS-485协议进行通讯,在RS-485的基础上选用MODBUS作为物理层之上的应用层协议,进一步规范通讯过程并加强通讯的可靠性。在主控制单元和采样单元组成得到MODBUS网络中,主控制单元作为主机向从机发送请求指令并接收从机的响应;采样单元作为从机接收主机发送的请求,根据请求的进行响应的操作,并将结果返回给主机。采样单元支持2种主机指令,分别为:①读传感器的ADC结果的功能;②重新校正ADC模块的功能。校正ADC模块流程如图9所示。

图9 ADC模块重新校正流程

6 服务器和应用端的设计及开发

服务器选用Node.js平台作为开发平台,sails.js作为基本框架,数据库选用Cassandra数据库。应用端与服务器之间采用HTTP通讯,采用HTML5和JavaScript进行开发。使用Backbone.js架构进行MVC(Model View Controller,模型-视图-控制器)架构的实现[7]。

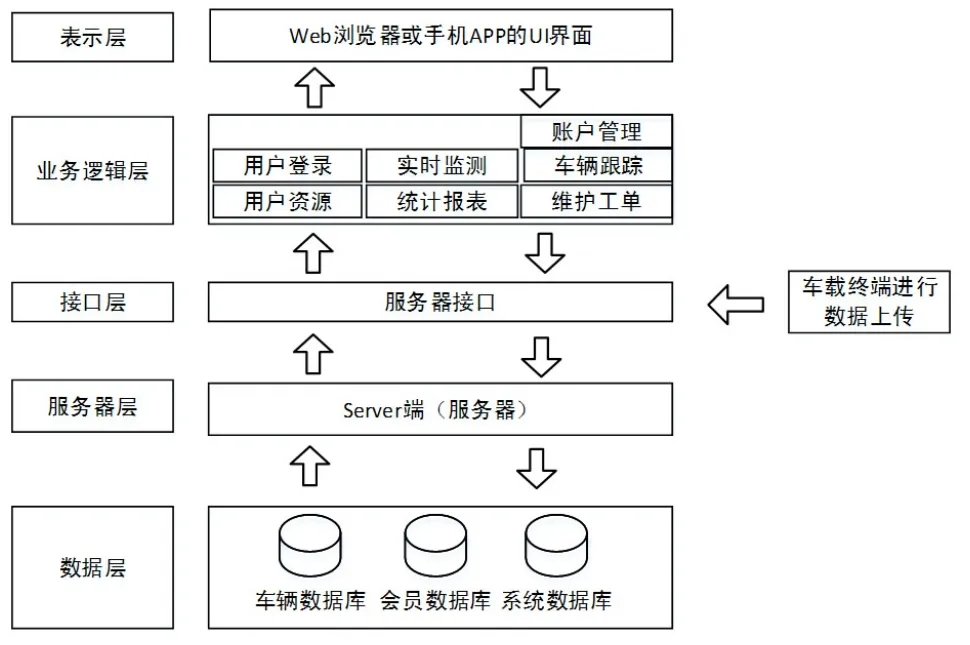

服务器和应用端的结构如图10所示。服务器包括服务器层和接口层,接口层为使用服务器功能的接口;服务器层为服务器的功能核心,主要进行远程请求的处理以及与数据库的信息交互。应用端由表示层和业务逻辑层组成,表示层实现软件与用户的交互,进行数据和界面的显示以及用户指令的输入等功能;业务逻辑层根据用户输入的指令,调用相应的服务器接口,实现具体功能。应用端的功能主要有:①用户登陆;②实时监测;③车辆跟踪;④用户资源;⑤统计报表;⑥维护工单;⑦账户管理等。

图10 服务器和应用端的结构

7 系统功能验证

为了对系统的功能进行验证,选取某发动机型号为YC6L的柴油集装箱卡车,使用排气后处理装置进行后处理改造,并安装车载终端接入柴油物流车排放控制后处理装置远程监测系统。车载终端的安装如图11所示。

图11 车载终端的安装

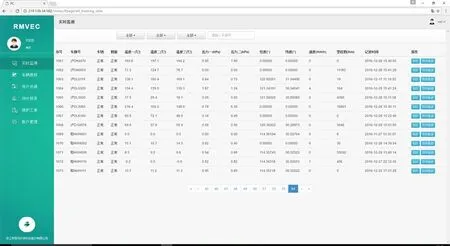

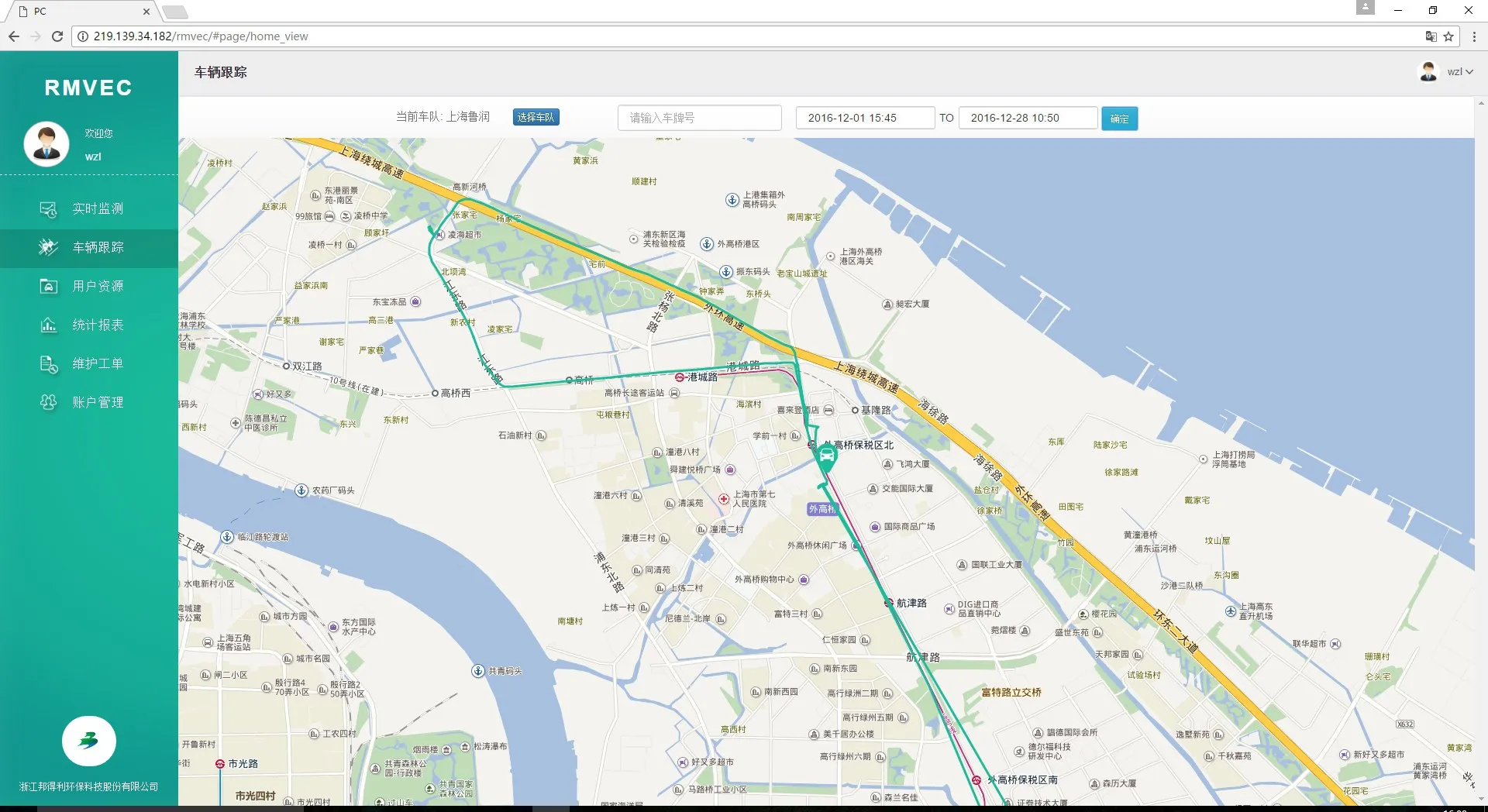

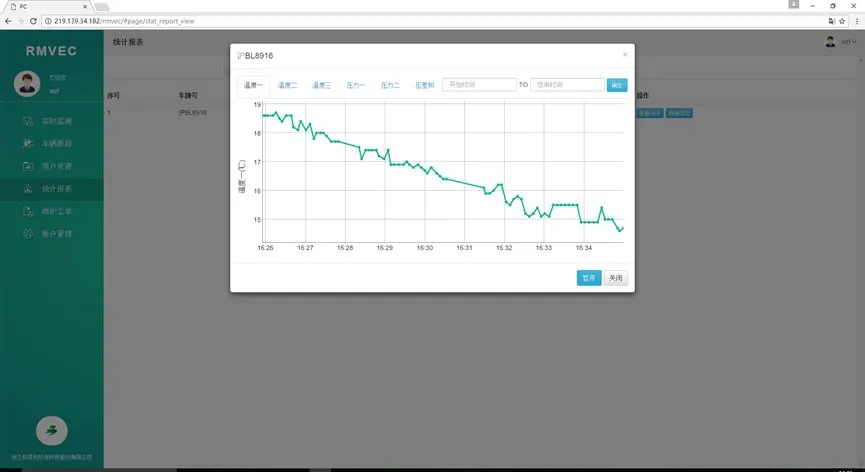

监控终端实时监测界面实时显示车载终端采集的后处理装置参数。车辆跟踪界面根据GPS数据实时显示车辆地理位置,也可以查询物流车历史行驶轨迹。统计报表界面根据选择的时间段生成传感器历史数据和车辆状态参数的曲线,或以.xle格式导出时间段内数据,供学者研究或环保部门检查。图12为实时检测界面。图13为某辆车的历史行驶轨迹。图14为某辆车在一段时间内后处理装置温度参数的曲线。

图12 实时监测界面

图13 车辆跟踪界面

图14 统计报表界面

通过实际装车,验证了本监测系统的功能,车辆累计行驶距离已超过5 000km,系统未发生故障,稳定性得到了验证。

8 结语

通过排气后处理装置模型仿真研究,验证了DOC和CDPF两端压差和温差对于破损和堵塞故障的敏感性较高。DOC和CDPF两端压差和温差可以作为表征后处理系统工作状态的参数。

在分析了远程监测系统需求的基础上,设计了柴油物流车排放控制后处理装置远程监测系统。通过实车使用,该系统能够实现后车辆及处理系统的远程监测、车辆远程调度、数据回放和导出。为物流车远程监测系统的开发提供一个成功示例。

[1]中华人民共和国环境保护部.中国机动车污染防治年报[Z].2015.

[2]姚广涛,伍恒,郭子荣.柴油车排气后处理系统远程监控技术研究[J].汽车工程.2014,36(7):824-827.

[3]M D Jack,W Ahlgren,T P Bahan,et al.Remote and On-Board Instrumentationfor Automotive Emissions Monitoring[A].Future Transportation Technology Conference and Exposition[C].Costa Mesa,California,1995.

[4]吴晶晶.纯电动汽车车载信息的采集与远程监测系统的研发[D].南昌:南昌大学,2011.

[5]刘婷婷.柴油机排气后处理系统CRT老化及失效故障诊断研究[D].北京:北京交通大学,2012.

[6]姚广涛,伍恒.柴油机排气后处理DPF失效时故障特征[J].装甲兵工程学院学报,2015,29(3):55-58

[7]A Leff,J T Rayfield.Web-application development using the Model/View/Controller design pattern[A].IEEE Enterprise Distributed Object Computing Conference[C].2001.

Development of After-treatment Remote Monitoring System Onboard of Diesel Logistics Trucks

Li Zexi1,2,Hu Jie1,2,Lin Feng1,2,Yan Fuwu1,2

(1.Hubei Key Laboratory for Modern Automobile Spare Parts&Technology,Wuhan University of Technology,Wuhan 430070;2.Hubei Collaborative Innovation Center for Automobile Spare Parts&Technology,Wuhan University of Technology,Wuhan 430070,China)

In this paper,with the emissions control and after-treatment device of the container truck as the object,we built the GTPower simulation model,then through simulation,demonstrated the sensitivity of the difference in the temperature and pressure at the DOC and CDPF ends on the blocking and breaking of the emissions after-treatment device,and selected the temperature and pressure differences at the two ends as parameters to be collected by the monitoring system.Then,in order to monitor in real-time the working order of the modified after-treatment device onboard of the diesel trucks and on the basis of analyzing the functional demand of the monitoring system,we developed the diesel truck emissions after-treatment remote monitoring system,which consisted of the onboard terminal,server and application terminal and was capable of real-time data display,historical data playback,and statistical reporting,etc.At the end,we demonstrated the function and reliability of the monitoring system through a real vehicle test.

diesel logistics truck;emissions after-treatment device;malfunction;remote monitoring system

F253.9

A

1005-152X(2017)06-0085-06

10.3969/j.issn.1005-152X.2017.06.021

2017-05-01

自然科学基金项目(51406140);校企合作项目

李泽西(1993-),男,湖北武汉人,武汉理工大学硕士研究生,研究方向:汽车电子。