钒渣钙化熟料硫酸浸出试验研究

何文艺

(1. 攀钢集团研究院有限公司,四川 攀枝花 617000; 2. 钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

冶 金

钒渣钙化熟料硫酸浸出试验研究

何文艺1,2

(1. 攀钢集团研究院有限公司,四川 攀枝花 617000; 2. 钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

针对钒渣钙化焙烧熟料硫酸浸出生产过程中,存在的钒浸出率不稳定,浸出液杂质含量高、颜色发黑等问题,开展了浸出方式、pH值、温度、时间、粒度、磁性物对钙化熟料浸出效果的试验研究,结果表明,钒渣钙化焙烧熟料硫酸浸出,需要综合考虑钒、磷、锰的溶解正反应与沉淀副反应,其中恒pH值浸出是关键控制手段,最佳范围为2.7~3.0;钒在酸性溶液中存在多重价态、多重聚集形态,应严格控制浸出温度为50~60℃、溶液pH为2.5~4.0、熟料中金属铁<2%等反应条件;同时结合生产实际,应控制钙化焙烧熟料浸出时间60~100 min,熟料粒度<0.105 mm,使钒的浸出率>88%。

钒渣钙化;焙烧;浸出

0 前 言

钒具有许多宝贵的理化特性和机械特性,广泛地应用于现代化工业技术中,是重要的战略物资。全世界约有80%的钒来自钒渣提钒,目前已规模化的生产工艺有钠盐提钒工艺和钙盐提钒工艺两种。攀钢西昌20 kt V2O5/a钒厂是国内首家采用“钒渣钙化焙烧—硫酸浸出—酸性沉钒—V2O5或V2O3产品”[1]提钒工艺的示范生产线。由于钙盐提钒工艺采用廉价的石灰石作为钙盐添加剂,且废水经石灰中和低成本处理后全部循环利用,技术经济指标和环保效应明显,是氧化钒绿色制造和可持续发展的趋势。

实际生产中,受设备大型化和生产条件的影响,钙化焙烧熟料硫酸浸出效果的稳定性成为制约氧化钒收率提高的关键环节。主要表现在钒的浸出率不稳定,浸出液锰、磷杂质含量高影响沉钒效果等问题上。为此,本试验着重研究浸出方式、浸出pH值、浸出温度、浸出时间、磁性物对钙化熟料浸出效果的影响。通过理论与实践相结合的方式,进一步弄清钒渣钙化焙烧熟料的浸出工艺技术,为工业生产提供技术支撑。

1 实验部分

1.1 实验原料

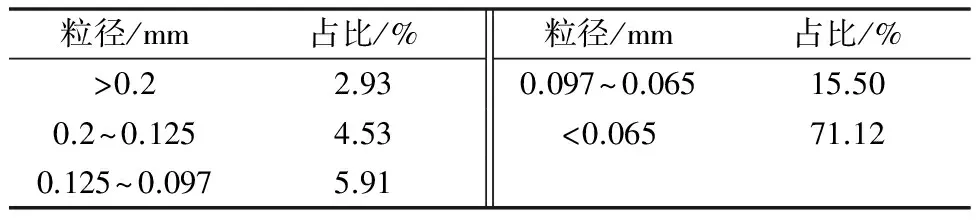

1) 钒渣钙化焙烧熟料取自攀钢西昌钒厂,粒度分布如表1所示,实验室试验则需磨细至0.125 mm以下,化学成分如表2所示。

表1 熟料粒度分布

表2 熟料化学成分分析(质量分数)/%

2) 硫酸、CaO均为分析纯。

1.2 实验设备

GJ-95型密封式制样粉碎机,φ500振筛机,Φ0.219×1.2 m电热式回转窑,SGK-5LB空气压缩机,HANNA HI9025C型酸度计,101-3型电热鼓风箱, MLA矿物分析仪(美国FEI公司),Olympus偏光显微镜(日本奥林巴斯公司),岩相制样系统(美国标乐公司),Q150R ES真空蒸镀仪(英国QUORUM公司),INCA能谱仪。

1.3 实验方法

用300 mL的高型烧杯,每次准确量取200 mL纯净水,置于50℃恒温水浴锅中,在搅拌条件下加入100 g熟料,加热至指定温度,加入硫酸控制浸出过程pH=2.8±0.05,浸出60 min后液固分离,得浸出液,送样分析,固体残渣用pH=3~6的洗水洗涤5次,烘干后送检测分析,计算钒转浸率。

2 结果与讨论

2.1 浸出方式的影响

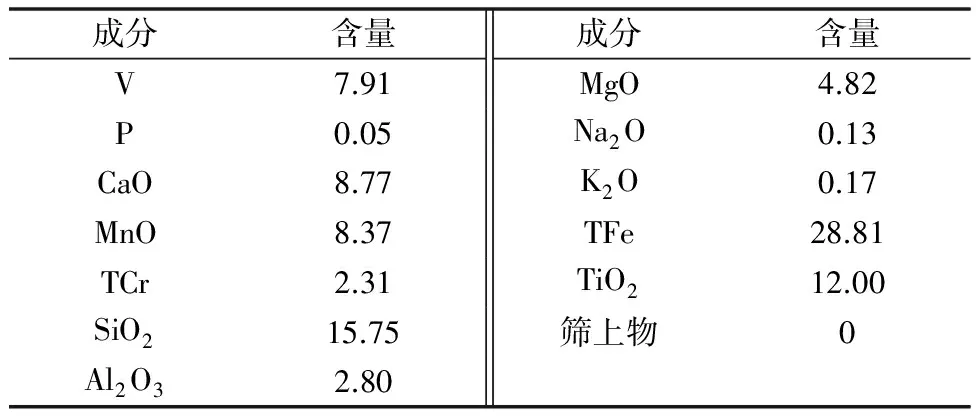

在湿法冶金中,最常用的浸出方式是渗滤浸出和搅拌浸出[2],前者主要用于低品位矿、废矿和尾矿等冶金废弃物的浸出,提钒的渗滤浸出典型例子为石煤的硫酸堆浸技术,而处理高品位矿或精矿普遍采用搅拌浸出,攀钢钒渣钙化焙烧熟料硫酸浸出就属于此类。以磨细后熟料为原料进行了不同浸出方式试验。a恒pH浸出方式:水和熟料搅拌条件下加入硫酸控制pH=3,浸出60 min;b一次性加酸浸出方式:向水中一次性加入等量的硫酸,搅拌条件下加入熟料浸出60 min。两种方式的浸出pH值变化如图1所示,浸出效果见表3。

1 水+酸+熟料,一次加酸; 2 水+熟料+酸,恒pH浸出

方式浸出液成分/(g·L-1)VPMnV/P质量比浸出率/%VPMna32.400.0268.96124683.8510.4027.65b19.740.0637.0931357.3225.2021.88

由图1和表3可见:在相同硫酸用量的情况下,恒pH值浸出的最终浸出pH较一次性加酸浸出的低,且浸出效果更优,钒的浸出率高26.53%,杂质P的浸出率低14.80%,而锰的浸出率仅高5.77%。尤其是一次性加酸的浸出液中P浓度高达0.063 g/L,V/P质量比低至313,远小于>1 000的沉钒工艺要求,而恒pH值浸出液符合后续工艺要求。分析原因可能是,一次加入等量的硫酸后,溶液pH低至0.70,再加入熟料后,无论是常规可浸出的焦钒酸钙锰CaxMn(2-x)V2O7、Ca3(PO4)2、MnO等物相,还是被氧化铁固溶体和硅酸盐相包裹的含钒、磷、锰等物相,都会与H+反应,具体见反应式(1)~(4),消耗酸量,浸出的有效酸量减少,浸出终点pH上升,最终导致多钒酸根离子又与锰、钙等阳离子反应生成沉淀,见反应式(5)~(6),钒的浸出率降低,而P和Mn杂质在低pH值浸出率大于pH值升高后的沉淀率,由此造成一次性加酸钒的浸出率低,磷和锰的浸出高的问题。由于可见,恒pH值浸出不仅可以提高钒的浸出率,还可以适当降低杂质含量的浸出率,节约硫酸总量。

5CaxMn(2-x)V2O7+16H++5xSO42-→

5xCaSO4↓+(10-5x)Mn2++

H2V10O284-+7H2O

(1)

Ca3(PO4)2+4H++3SO42-→3CaSO4↓+

2H2PO4-

(2)

MnO+2H+→Mn2++H2O

(3)

Fe2O3+6H+→2Fe3++3H2O

(4)

H2V10O284-+2Mn2+→Mn2H2V10O28↓

(5)

H2V10O284-+2Ca2+→Ca2H2V10O28↓

(6)

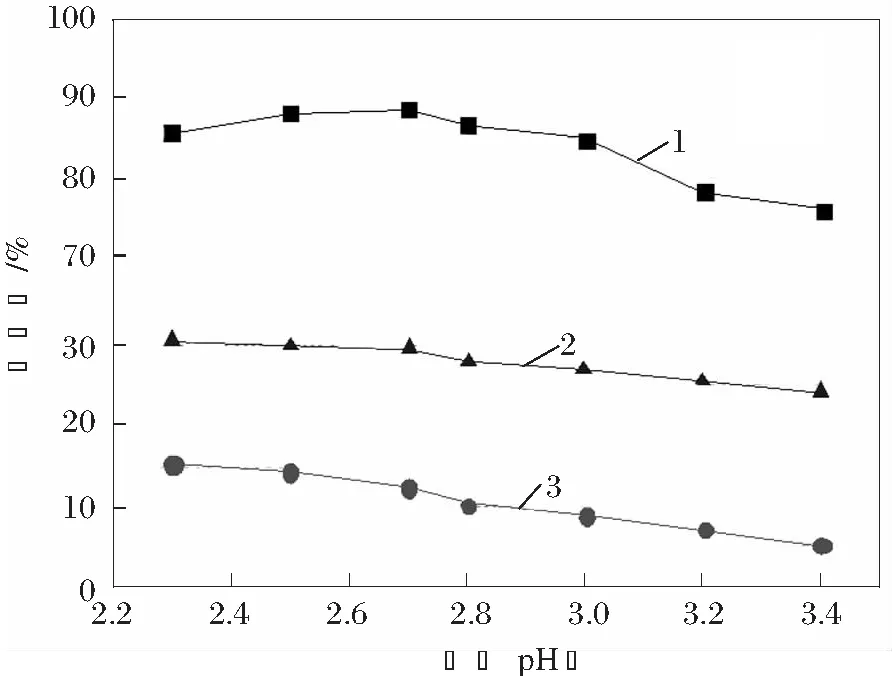

2.2 浸出pH值的影响

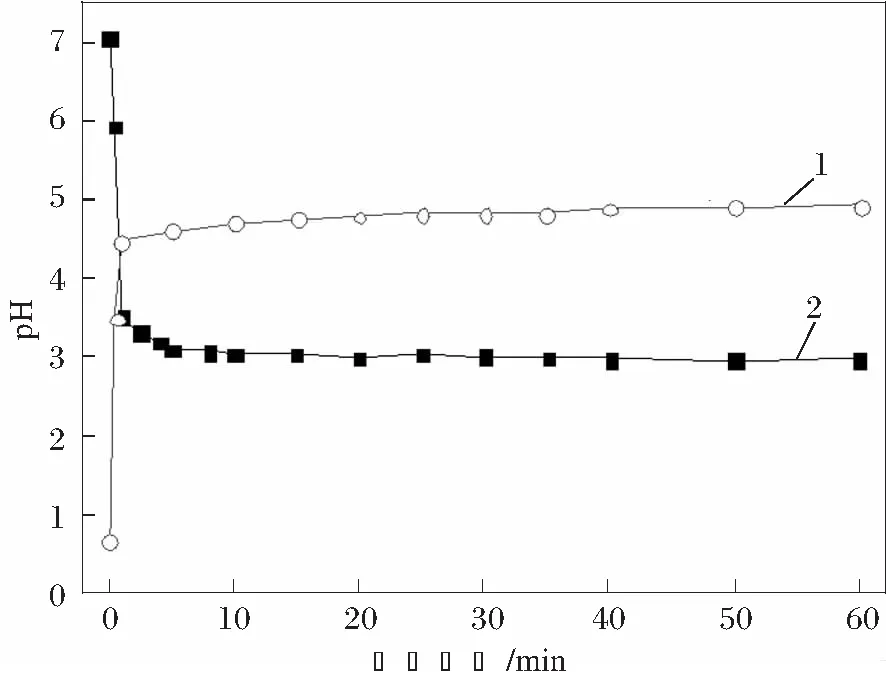

钒渣中的含钒尖晶石经过氧化钙化焙烧后,生成了焦钒酸钙锰CaxMn(2-x)V2O7类的化合物,其溶解性与焦钒酸钙单质的溶解度有差异[3-4]。以上述钙化熟料为原料,进行了恒pH浸出试验。其中pH值对钙化熟料中钒、锰、磷浸出率的影响见图2,pH值对浸出液中V/P质量比的影响见图3。

1 V; 2 Mn; 3 P

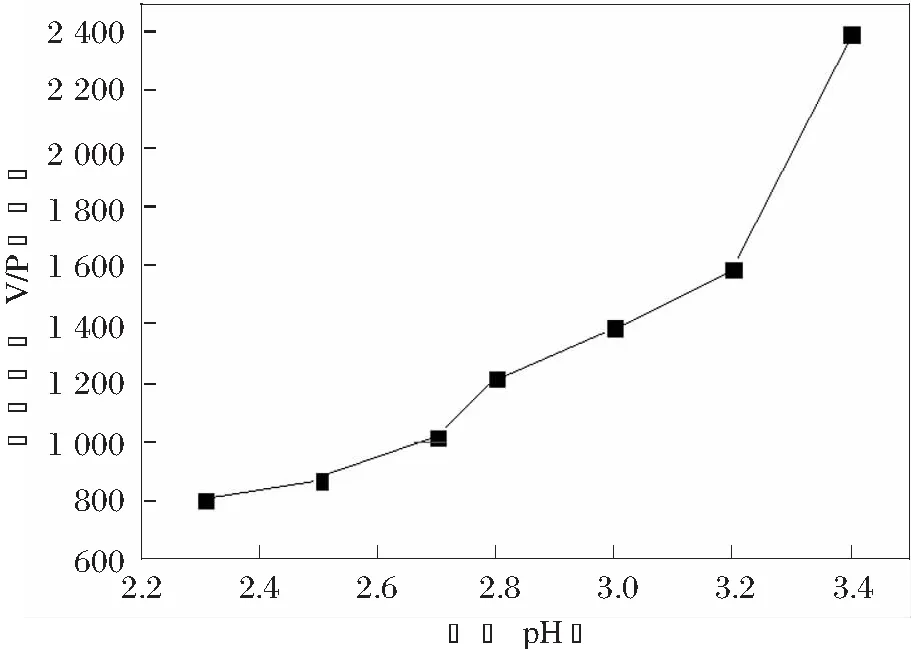

图3 pH值对浸出液中V/P质量比的影响

由图2和图3可见:钙化熟料的浸出pH值在2.3~3.4时,钒的浸出率随着浸出pH值的降低而先升后降,当浸出pH=2.7时,钒的浸出率最高,达到了88.49%。这是由于浸出pH值偏高时,一方面有少量的钒酸钙锰未完全溶解造成浸出率低,这从高pH浸出达到反应终点(判定方法:实验室每次补酸间隔时间>60 s)所需时间长可以看出;另一方面,是高pH值无法或很少破坏铁板钛矿相、氧化铁固溶体和硅酸盐,导致被包裹的钒酸钙锰[5]不能浸出,造成浸出率下降,这从pH=1.0的酸浸残渣中钒在上述3种物相的含量明显降低得到印证[6],但在浸出pH=2.5~3.0时,由于钒的浸出率差异不大,加之取样的随机性,实际在物相测定过程中很难对比出来。杂质磷、锰的浸出率随pH值的降低而升高,当浸出pH=2.3时,磷、锰浸出率分别为15.32%、30.71%。何文艺[7]研究了钙化焙烧浸出液中V/P质量比<767时,会降低酸性钒液的沉淀率,且造成产品杂质磷含量超标的问题。实际工业生产中,一般控制浸出液中V/P质量比>1 000。因此,钙化熟料的最佳浸出pH值为2.7~3.0。

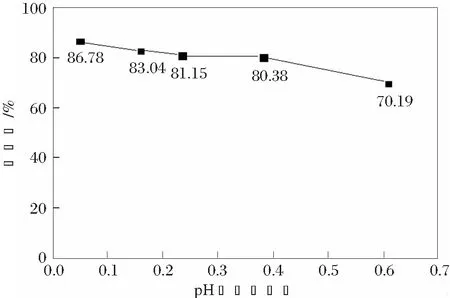

通过现场大量试验跟踪,发现现场浸出pH值>3.0会明显降低钒的浸出率,若浸出pH值<2.7时,尤其是<2.5时,钒的浸出率也会降低,且浸出液中V/P质量比甚至低至300以下。因此,工业生产中,对pH电极的准确性和稳定性要求很高,否则都会影响钒的浸出效果,特别是在浸出搅拌不充分的条件下,其影响更大。攀钢西昌钒厂现场浸出pH值与基准值(实验室测定)的差值对钒浸出率的影响见图4,同时对浸出pH值差值的绝对值波动范围进行统计归类后,其与平均浸出率的关系见图5。

图4 pH差值对浸出率的影响

图5 浸出pH波动对浸出率的影响

从图4和图5可见:工业生产条件下,浸出pH的波动对钒的浸出率影响很大。当浸出pH差值的绝对值从0.05扩大到0.61时,钒浸出率从86.78%下降到70.19%,下降了16.59%,甚至还有钒浸出率<50%的现象,这是影响钒收率提高的关键环节,所以准确检测pH值是提高现场浸出效果的必要条件。根据实际生产经验,提高pH电极的校正频次是一种很有效的解决方法。

通过对跨地域、跨行业、跨部门的海量交通数据进行综合分析,搭建大数据研判分析、智慧交通综合管控、综合交通信息服务、智慧信号控制、智慧停车、智慧运维等业务应用平台,为交通管理人员提供业务应用功能.

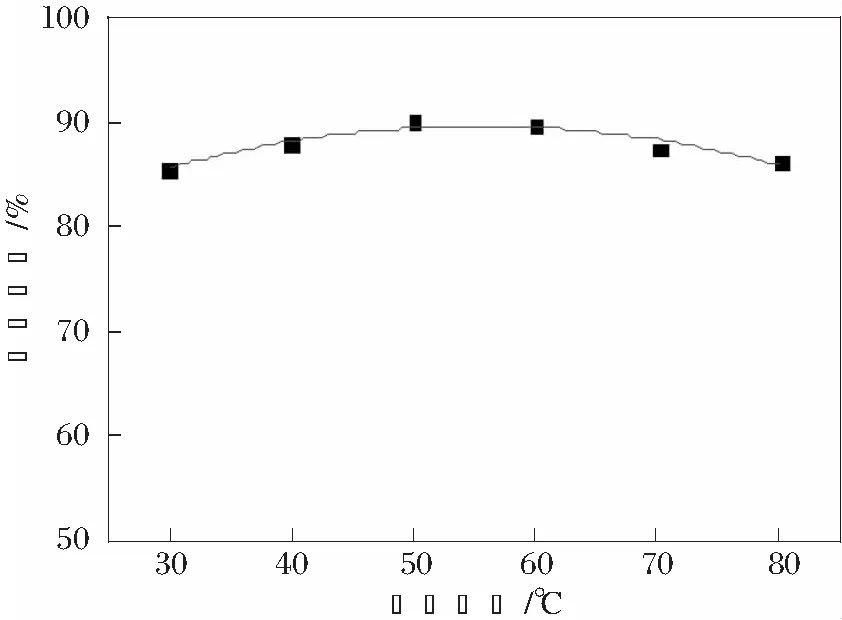

2.3 浸出温度的影响

受pH值、温度、浓度的影响,钒在酸性溶液中会形成多种同多酸根离子,甚至五氧化二钒的水合物沉淀,情况十分复杂。为进一步弄清温度对浸出效果的影响,以上述钙化熟料为原料,进行了浸出温度试验研究,结果如图6所示。

图6 浸出温度对钒浸出率的影响

由图6可见:钒的浸出率随着浸出温度的升高而先升后降。当浸出温度为30℃时,受钒酸钙(锰)溶解度的影响[3],钒的浸出率仅为85.58%;随着浸出温度逐步升高,多钒酸根离子与H+结合并逐步质子化,具体见反应式(7)~(9),导致溶液pH值升高[8],同时由于浸出温度的提高,加速了(被包裹的)钒酸钙锰溶解,提高了钒的浸出率,浸出温度为50~60℃,钒浸出率最高,为90.00%~89.65%;但当浸出温度进一步提高时,甚至达到80℃及以上,多钒酸根离子进一步结合H+生成五氧化二钒的水聚物沉淀,见反应式(10),这时受温度影响的钒浸出率<钒的沉淀率,结合导致总钒浸出率下降,为86.30%。因此,钙化熟料的浸出温度最优控制在50~60℃之间。

H2V10O284-+H+→H3V10O283-

(7)

H2V10O283-+H+→H4V10O282-

(8)

H2V10O282-+H+→H5V10O28-

(9)

H2V10O28-+H+→H6V10O28↓

(10)

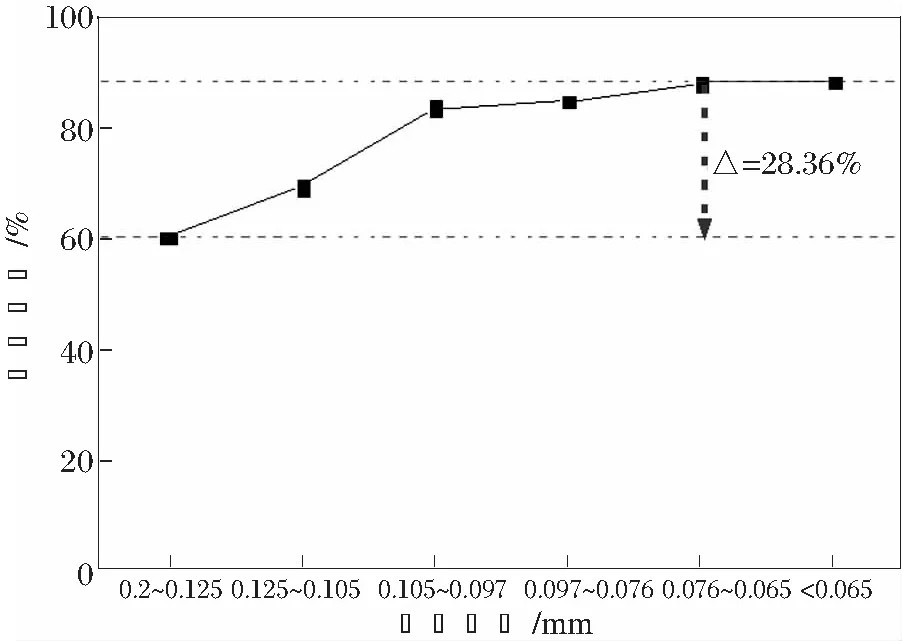

2.4 浸出时间和熟料粒度的影响

一般实验室浸出的量少,熟料制样后颗粒细,与水搅拌较均匀,加入硫酸后能够快速的分散并与熟料接触,理论上浸出效果要好;而现场由于熟料粒度粗,且浸出反应罐大(体积为30 m3),混合效果比实验室的差,实际钒的浸出率低于实验室。为此,进行了浸出时间对浸出率的影响试验研究,结果见图7。另外,筛分出不同粒径的熟料进行了熟料粒度对浸出率的影响试验研究,结果见图8。

1 实验室; 2 生产现场

图8 现场浸出率与浸出时间的关系

由于图7可见:钒的浸出率随着浸出时间的延长先急剧升高再变缓慢增长。实验室浸出反应主要发生在前10 min,钒的浸出率达到了83.73%,而生产现场则需40 min才能够达到81.84%的钒浸出率;实验室浸出60 min后浸出率为89.08%,而生产现场浸出100 min后为85.24%,整体比实验室低3.84%,分析原因是实验室熟料样品的粒度都在0.125 mm以下,而生产现场的粒度较粗有关(见表1)。由图8可见:当钒渣粒度>0.105 mm时,钒浸出率随着钒渣粒度的变细而大幅度增加;当钒渣粒度为0.105~0.076 mm时,钒浸出率随着钒渣粒度的变细而增加,但增加幅度明显变小;当钒渣粒度达到<0.076 mm后,钒浸出率基本不受钒渣粒度变化的影响,最高为88.79%。因此,钙化焙烧熟料浸出时间在60~100 min,熟料粒度控制在0.105 mm以下即可。

2.5 磁性物的影响

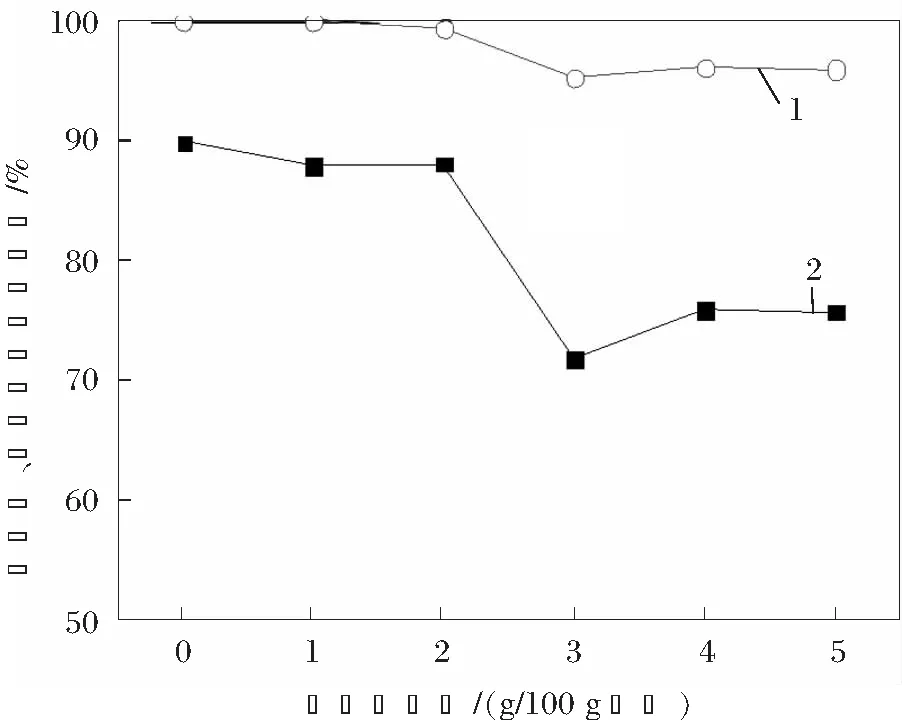

受钒渣铁粒含量变化和焙烧效果的影响,钙化熟料中常含有一定量未氧化的低价铁,在浸出过程中与硫酸反应生成Fe2+,进一步地还原已浸出的五价钒,影响浸出效果和浸出液的颜色[9]。为此,向钙化熟料中配加一定量的金属铁粉后再进行浸出试验,铁粉加入量对浸出率和五价钒的影响见图9。

1 溶液中五价钒比例; 2 钒浸出率

从图9中可见:钒的浸出率随着铁粉加入量的增加而下降。当铁粉加入量增加到2 g时,钒浸出率从90.00%降低到87.98%,且浸出液中五价钒含量都在99.42%以上,此时溶液的颜色呈酒红色;当铁的加入量增加到5 g时,钒浸出率下降到71.74%,并且溶液五价钒的含量95.46%,此时浸出液的颜色已变深绿色或黑色。分析其主要原因为金属铁溶解成Fe2+或直接与H2V10O284-发生了氧化还原反应,生成VO2+和Fe3+,而当pH=3左右时,一方面Fe3+与OH-结合形成Fe(OH)3胶体并吸附H2V10O284-大颗粒阴离子形成沉淀,另一方面Fe3+直接与H2V10O284-反应生成钒酸铁沉淀,导致钒的浸出率降低。另外,由于溶液中同时存在蓝色的VO2+和酒红色的H2V10O284-,叠加在一起就形成观察到的深绿色或黑色。因此需严格控制钙化熟料中金属铁含量在2%以内。

由于钒渣经除铁—氧化钙化焙烧后,正常熟料中金属铁颗粒或磁性物(金属铁+Fe3O4)含量<0.5%,对浸出效果影响很少,但若焙烧效果不稳定、氧化不充分时,会夹带较多的磁性物,这种情况在新钒厂投产初期很常见,具体见式(11)~(12)。为此,对攀钢西昌钒厂投产初期的熟料进行磁选前后的浸出对比试验研究,结果详见表4。

3Fe+2O2→Fe3O4

(11)

3FeO+1/2O2→Fe3O4

(12)

从表4中可看出:熟料中磁性物含量对浸出效果有着很大的影响,当熟料中含有2.83%~3.87%的磁性物时,钒的浸出率会下降6.67%~12.44%,这与金属铁会降低浸出率一样的原理。实际生产中,为降低磁性物对浸出效果及溶液稳定性的影响,一般向浸出过程中加入一定量的氧化剂,比如:空气、过硫酸铵、双氧水等,使溶液中低价钒和铁都转化为五价多钒酸根和Fe(OH)3沉淀。

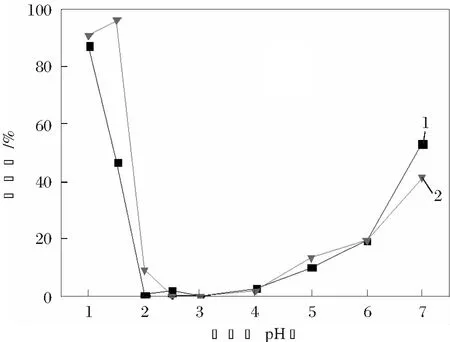

2.6 pH值对浸出液的稳定性影响

大规模生产中,酸性浸出液可能会误混入少量的硫酸和pH>9的回用废水,导致溶液pH波动范围变大,为1.0~5.2,在静置存放过程中会有沉淀析出、溶液钒浓度下降的现象[10]。为此,以TV=32.26 g/L、P=0.024 g/L、Mn=13.89 g/L的浸出液为原料,用硫酸或氢氧化钠调整pH值,存放一定时间后再测定溶液TV含量。pH值对浸出液的稳定性影响见图10。

由图10可见:pH值对浸出液的稳定性影响很大。当浸出液的pH值从2.5下降到1.0时,静置24~96 h溶液沉淀钒损失从0急剧升高到96.13%,这与五价钒的溶解度有关,因为pH=1.0~2.5是五价钒的沉淀pH范围;当浸出液的pH值从4.0升高到7.0时,静置24~96 h溶液沉淀钒损失从0升高到53.04%,这是因为形成了(多)钒酸锰或(多)钒酸钙盐沉淀造成的,即pH<2.5和>4.0的高浓度钒溶液是不能稳定存放。因此,浸出液的pH值应控制在2.5~4.0范围内。

1 24 h; 2 96 h

4 结 论

1) 钒渣钙化焙烧熟料硫酸浸出,需要综合考虑钒、磷、锰的溶解正反应与沉淀副反应,其中恒pH值浸出是关键控制手段,最佳范围为2.7~3.0。

2) 钒在酸性溶液中存在多重价态、多重聚集形态,应严格控制浸出温度为50~60℃、溶液pH为2.5~4.0、熟料中金属铁<2%等反应条件,得到稳定的钒浸出液,钒的浸出率>88%。

3) 结合生产实际,应控制钙化焙烧熟料浸出时间60~100 min,熟料粒度<0.105 mm。

[1] 彭毅. 一种氧化钒的清洁生产方法: 中国,200810305601[P]. 2009-04-22.

[2] 方兆衍. 湿法冶金技术丛书[M]. 北京: 冶金工业出版社, 2007.

[3] 陈厚生. 钒渣石灰焙烧法提取V2O5工艺研究[J]. 钢铁钒钛, 1992(6): 3-11.

[4] 尹丹凤,彭毅,孙朝晖,等. 攀钢钒渣钙化焙烧影响因素研究及过程热分析[J]. 金属矿山,2012,41(4): 91-94.

[5] 史志新. 钙化提钒焙浸工艺中含钒物相结构及其演变规律研究[J]. 钢铁钒钛,2016,37(5): 15-19.

[6] 何文艺. 含钒焙烧熟料酸浸洗涤的方法: 中国, 2015108482280[P]. 2016-02-17.

[7] 何文艺. 攀钢钒渣钙化焙烧酸浸液沉钒试验[J]. 金属矿山,2014,43(5): 166-170.

[8] 何文艺,王小江,彭毅,等. 高密度多钒酸铵制备技术研究[J]. 钢铁钒钛,2012,33(2): 10-14.

[9] 卢晓林,付自碧,何文艺,等. 金属铁对含钒钙化熟料酸浸过程的影响[J]. 钢铁钒钛,2014,35(4): 14-19.

[10] 何文艺,彭毅,陈相全, 等. 一种稳定钙化提钒工艺中浸出液的方法: 中国,2015108520386[P]. 2016-01-27.

An Experimental Study to Dip Out Sulfuric Acid of Vanadium Slag Calcification

HE Wenyi1,2

(1.PangangGroupResearchInstituteCo.Ltd.,Panzhihua,Sichuan617000,China; 2.StateKeyLaboratoryofVanadiumandTitaniumResourcesComprehensiveUtilization,Panzhihua,Sichuan617000,China)

For vanadium slag calcification in roasting clinker sulfuric acid to dip out production process, we have found there is vanadium (not stable) to dip out liquid impurities content high with its color black. We will carry out the infusion way, including pH value, temperature, time, grain degrees and magnetic real on calcification clinker to dip out effect of test research. The results show that vanadium slag calcification in roasting clinker sulfuric acid will dip out and need integrated consideration of vanadium, p and manganese of dissolved reaction and precipitation side. The constant pH value to dip out is key control means. The best range is 2.7~3.0. Vanadium of acid solution exists in multiple price states and multiple gathered forms. It should strictly control the temperature for 50~60℃, and solution pH for 2.5~4.0 and clinker in the metal iron <2% etc. In the meantime, we should also control calcium roasting in extraction time 60~100 min with clinker grains <0.105 mm to make the leaching efficiency of vanadium >88%.

Calcification of vanadium slag; Roasting; Leach

2017-04-22

何文艺(1986-),男,湖南永州人,工程师,研究方向:钒钛资源清洁综合利用,手机:15808111542,E-mail:hewyzy@163.com.

TF841.3

A

10.14101/j.cnki.issn.1002-4336.2017.03.032