HDT气流式烘梗丝机气锁的改进

白麟

摘 要:针对HDT气流式烘梗丝机产生结团的问题进行研究,通过对HDT出口落料气锁增加挡料装置,有效解决了结团率高的问题,取得了较好效果,结团率由原来的1.08%下降至0.18%。

关键词:HDT气流式烘梗丝机;气锁;结团烟丝;结团率

中图分类号:X795 文献标志码:A 文章编号:2095-2945(2017)19-0059-03

引言

我厂技改后在制丝车间引进了一台德国虹霓公司制造的气流烘梗丝机(HDT-FX)。HDT又叫做过热蒸汽干燥机,是广泛运用于制丝线的设备,它对切后烟丝进行高温快速膨胀和干燥,使烟丝具有良好的膨胀效果和填充能力[1][2]。在生产中发现,HDT气流式烘梗丝机烘后梗丝的结团率较高,严重影响了梗丝的质量。

1 HDT气流式烘梗丝机的主要结构及工作原理

1.1 HDT气流式烘梗丝机的主要结构

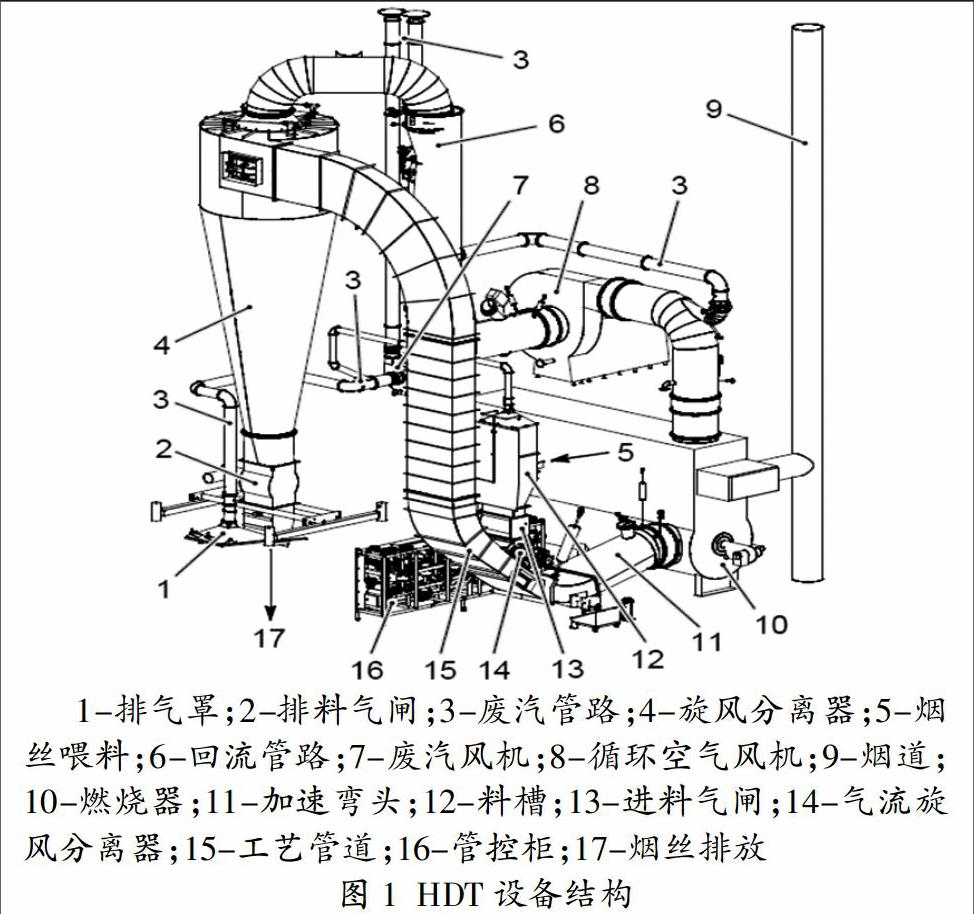

HDT气流式烘梗丝机主要由喂料系统、进出料气锁、膨胀单元、工艺管道、回风管路、旋风分离器、循环风机、燃烧炉、管控柜以及电控系统组成。(见图1)

1.2 HDT气流式烘梗丝机的工作原理

梗丝由入口振槽送入HDT入口端进料罩,在下落过程中经过进料气锁的翻转后,与快速旋转的膨胀单元的空心耙钉喷射出的蒸汽充分接触,达到良好的增温增湿作用。增温增湿后的梗丝继续下落时,被经燃烧炉加热后、与一定的蒸汽混合形成的高温工艺气体吹入工艺通道,在工艺通道中进行高强度对流传热。梗丝在150~250℃高温工艺气体的作用下,细胞内快速建立起来的蒸汽压远大于通过细胞壁的渗透压,水分子以近乎爆炸的形式从梗丝细胞内蒸发出来,在1~2秒的时间里快速脱水膨胀定型,获得较高的填充值。冲出工艺通道进入旋风落料器的烟丝和工艺气体进行分离,烟丝沿旋风落料器的锥形筒壁回旋落下,工艺气体则通过气体回收管道再次进入燃烧炉循环使用。

2 存在的问题

2.1 氣锁落料口尺寸大

为了验证气锁落料口是否过大,采用在气锁落料口加装不同尺寸的挡料板进行试验,再用单因子方差分析进行分析。

在气锁落料口轴向面加装挡料板进行试验,缩小落料口,收口尺寸为:挡板下端距端面的距离分别为20mm、40mm、60mm。验证气锁落料口在不同收口尺寸下对梗丝结团率的影响。

2.1.1 试验方法

分别在气锁落料口制作安装不同收口尺寸的挡料板,在同一批次内,取样25次,每次取样9000g,计算结团率,并记录试验数据,见表1。

2.1.2 单因子方差分析

合并标准差=0.0446

从分析可得出,P=0<0.05,所以在α=0.05的水平上,因子气锁落料口收口尺寸是显著的,即不同的气锁落料口尺寸对梗丝结团率有显著差异。

2.1.3 残差分析

从残差图和箱线图可以看出,不同的气锁落料口收口尺寸对梗丝结团率有显著影响,且结团率随收口尺寸增大而减小。

结论:HDT烘梗丝机气锁落料口是垂直于料仓设计,无收口装置,梗丝在落料过程中,会发生梗丝落入气锁轴向端面间隙中,产生结块。

2.2 气锁翻板与端盖间隙大

根据《HDT机械设计手册》气锁翻板与端盖间隙为5mm±1mm。通过实际测量5个翻板与两端端盖的间隙,见表2。

通过测量得出,气锁翻板与左右端盖的间隙为20mm左右,间隙过大,并且间隙不可调整。由于气锁翻板与端盖间隙不可调整,导致梗丝落入轴向端面,造成梗丝结团。

3 解决措施

3.1 加装挡料板,缩小落料口尺寸

通过设计一个和气锁料仓等尺寸的装置,加装不同尺寸的挡料板,模拟梗丝落料过程。试验收口尺寸,见表3。(收口尺寸:落料口下端距左右端盖的距离)

通过试验发现当收口尺寸为100mm左右时,落料不飞溅至边板并且挡料板不堆料。

3.2 在气锁翻板与端盖间加装挡板

设计挡板加工图(如图6),加工后安装到气锁翻板之间。

4 改进效果

设备改造完成后,随机调查了30个批次的梗丝结团率,如表4:

对气锁实施改造后,烘梗丝的结团率由改造前的1.08%降低至0.18%,取得较好效果。提升了梗丝质量,降低了能源消耗,增长了设备的使用寿命,减轻了清洁工作量。

5 结束语

通过从HDT烘梗丝机设备入手,层层分析,对出料气锁进行改进,解决了HDT气流式烘丝机因气锁夹料而导致物料结块的问题,得到了德国豪尼公司的认可。使梗丝结团率从改造前的1.08%降低到0.18%,取得了较好的成绩。

参考文献:

[1]国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003.

[2]陈良元.卷烟生产工艺技术[M].郑州:河南科学技术出版社,2003.