高参数电站锅炉主蒸汽热电偶套管裂纹分析与防治

刘晓东

摘 要:文章着重介绍了火电厂600MW超超临界机组锅炉,在运行超过30000小时后,主蒸汽管道上的热电偶套管相继出现了裂纹、泄漏,在研究了原始的结构设计和现场的安装情况后,给出了裂纹产生的原因和改进、防治措施,也给其他电厂的类似问题的解决提供了参考和借鉴。

关键词:超超临界;锅炉;热电偶套管;裂纹;防治

中图分类号:TK223.4 文献标志码:A 文章编号:2095-2945(2017)19-0051-02

1 锅炉概况

某火力发电厂2×600MW超超临界燃煤机组锅炉,是哈尔滨锅炉厂有限责任公司根据日本三菱重工业株式会社提供技术支持而设计、制造的超超临界变压运行直流锅炉,采用П型布置、单炉膛、改进型低NOX分级送风燃烧系统、墙式切园燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、带再循环泵的启动系统、一次中间再热。过热蒸汽调温方式以煤水比为主,同时设置三级喷水减温器;再热蒸汽主要采用尾部竖井分隔烟道调温挡板调温,同时燃烧器的上下摆动对再热蒸汽温度也有一定的调节作用,在低温再热器入口管道上还设置有事故喷水减温器。锅炉采用平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构,设计煤种为淮南烟煤。

2 问题描述

锅炉主蒸汽管道设计布置在锅炉大包标高附近,从四级过热器集箱出口的两侧接出并引向炉前,左右各一根,直径为φ406*75,材质为SA335-P92。每一根主蒸汽管道的水平管段在其径向断面12点钟的位置、沿蒸汽流动的方向分别布置有3只间隔为500mm的蒸汽温度套管,材质为SA182-F316,与测量蒸汽温度的热电偶配套使用,设计寿命为25年,即与锅炉本体等同。

但在机组运行了约30000小时之后,在固定热电偶的螺纹连接处相继出现了两例蒸汽泄漏事件,初步分析,是热电偶套管某处出现裂纹或者断裂,使得高温、高压的蒸汽从裂纹处泄漏至热电偶所插入的腔室内,并从螺纹连接的缝隙向外泄漏出来。

3 原因分析

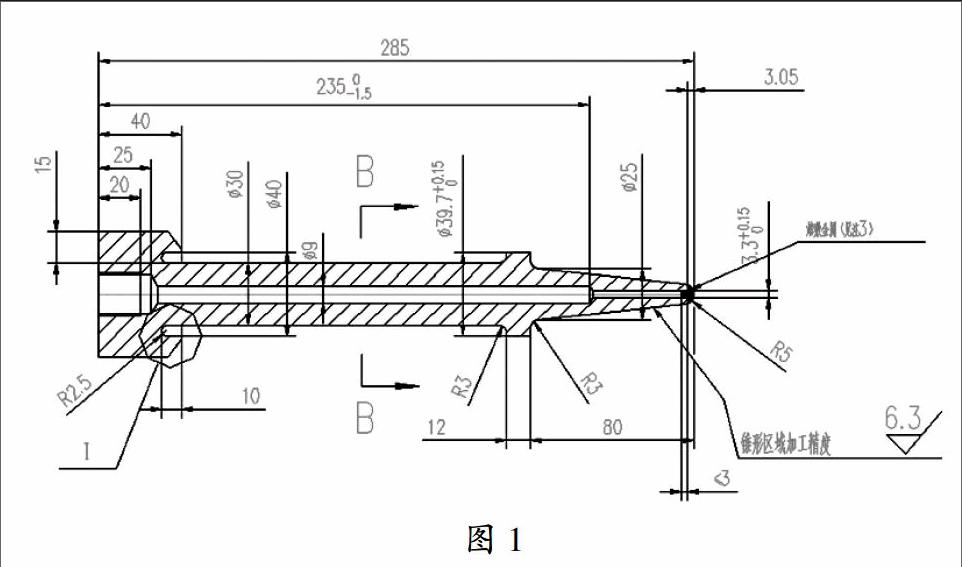

现场取下了泄漏的熱电偶温度套管,发现裂纹均发生在退刀槽根,详细见原设计图纸(见图1)中的详图I中的R2.5所示部位。仔细研究了原热电偶套管的设计图纸、和实际的安装情况,分析造成裂纹发生的原因如下:

3.1 退刀槽根部距热电偶螺纹固定处壁厚余量不足

在图纸上经同等比例测量,详图I中的R2.5所示部位,即退刀槽根部至热电偶螺纹固定处的最小距离为8.33mm,且存在着加工棱角,应力较为集中,在设计强度余量较小的前提下、该处又是制造工件应力最为集中的地方,容易产生疲劳裂纹,进而随机组运行时间增加而使裂纹延展、贯穿、泄漏。

3.2 起支撑作用的3凸台伸出管道内部内壁而未起支撑作用

锅炉制造厂一般会将热电偶套管作为一个通用件来设计,产品定型后一般不再因工程的不同而修改设计。但不同工程的锅炉设计时主蒸汽管道壁厚会随着设计参数的需要有所改变,尤其是管壁减薄设计会造成3个沿圆周方向均匀布置、起支撑作用的凸台脱离出主蒸汽管道的内壁,凸台无法起到支撑套管的作用。锅炉运行时高速流动的蒸汽横向冲刷热电偶套管,造成其在管道内的高频振动,进而使套管尾部退刀槽根部位置出现裂纹、乃至贯穿、泄漏。

3.3 起支撑作用的凸台外缘与管孔内壁存在间隙

圆周方向均匀布置的3个凸台的外缘与主蒸汽管道开孔的公差配合是否合理也是造成裂纹能否产生的重要因素。查看图纸和安装的实际情况,原热电偶套管的起支撑 作用的3个凸台的外缘直径设计偏小,与管道开孔内径装配时是间隙配合,存在着间隙,横向冲刷的蒸汽对套管产生了横向力,使热电偶套管尾部退刀槽的根部区域长期处于交变应力变化的工作环境之中,进而产生疲劳裂纹、贯穿、泄漏。

4 防治措施

针对上述的分析,并与设计人员讨论后,决定做如下设计修改。

4.1 增加详图I中退刀槽根部与热电偶螺纹固定之间的壁厚设计

壁厚由原来的8.33mm增加至16mm,大大增加了该处设计强度余量。

4.2 改变支撑用凸台的设计位置

为了适应各种炉型的主蒸汽管道壁厚的差异,同时兼顾旧电厂的改造施工可能性,将支撑用凸台(B-B剖视)设计靠近温度套管的尾部,以保证在装配中始终在管接头直段以内而不至于伸出主蒸汽管壁以外。

4.3 改凸台外缘与管接头内壁为过盈配合

支撑凸台的外缘直径与管接头的内径由间隙配合改成是过盈配合,从而消除了横向冲刷的蒸汽对温度套管的横向力而产生的高频振动,使得其尾部退刀槽处于一个更加稳定、相对较好的一个工作环境。

4.4 安装控制

在温度套管与管接头现场安装时,要注意修磨支撑用凸台的外缘直径与管接头内径是过盈配合:存在间隙势必还会造成套管高频振动,而直径过大又无法正常安装到位。

采用合格的工艺评定对焊缝进行焊接、热处理和检测,保证焊缝的施工质量。

5 质量控制

温度套管是高温高压电站锅炉温度取样或者热电偶安装的典型设计,除了在设计、制造加工精度、安装工艺上要完善以外,在日常中要做到如下几点:

(1)机组在运行过程中,尽量维持主汽压力稳定,在升降负荷及锅炉吹灰时要注意调整压力变化平稳,防止发生大幅度波动。

(2)调整主、再热汽温时,首先对目前工况下主再热汽温可能的变化趋势进行分析,调整时有预调量,使汽温变化平稳,严禁发生超温或低温,严禁发生温度大幅度摆动。

(3)每年机组大修,都要严格按照金属监督之规定,抽出一定比例对焊缝、退刀槽等做无损探伤或者PT检查,发现问题及时处理。

(4)在进行管道阀门的操作时要缓慢,防止对管道产生水冲击或汽冲击。

(5)在四大管道温度、压力测点管座开裂飞出可能伤人的地方悬挂警示牌,巡检时注意管道振动情况,发现有异常声音时不得擅自检查,应通知相关人员进行处理,应做好预防措施,或离开异常区域,通知相关专业人员检查。

(6)在机组启停时严格按照升温升压曲线操作,应防止参数出现大幅度变化;在主蒸汽量小于10%时严禁使用降温水。

6 结束语

我国已经投运的超临界、超超临界燃煤发电机组有120多台,大容量、高参数的机组的大量运行已经是当今世界能源、环保等更高要求的发展趋势。减少炉管泄漏、尤其是减少炉外管裂纹或蒸汽泄漏,是发电设备安装、维护、管理一直追求的奋斗目标。

通过对机组设备的日常维护、金属监督、台账管理,减少设备事故的发生,就要做好各个环节各个阶段的监督工作,保证机组设备的安全运行。