十字焊点对定位格架水力特性影响的数值研究

卢志威

(中广核研究院有限公司 核燃料研发设计中心,广东深圳518026)

十字焊点对定位格架水力特性影响的数值研究

卢志威

(中广核研究院有限公司 核燃料研发设计中心,广东深圳518026)

作为定位格架重要的结构特征之一,其内条带间的十字焊点的形状与定位格架的强度及水力特性密切相关。为深入研究该十字焊点形状对定位格架水力特性的影响规律,以5×5燃料组件定位格架为研究对象,采用ANSYS CFX12.1对燃料棒束通道内的流动现象进行数值模拟研究,得到了通道内的流场分布。研究结果表明:增加十字焊点直径能削弱格架下游近格架区域子通道内冷却剂的涡流强度以及子通道间的搅混强度,同时增强格架下游远格架区域子通道内的涡流强度以及子通道间搅混强度;增加十字焊点直径对格架下游子通道内的搅混强度影响较小;定位格架的形状阻力系数随十字焊点直径的增大而增加。以上结果说明采用较大直径的十字焊点可使定位格架下游区域的换热能力趋于均衡,从而使堆芯温度分布更加均匀,但同时也会产生较大的压力损失。

定位格架;十字焊点;水力特性;数值模拟

燃料组件作为压水堆的关键部件,其热工-水力特性及机械特性对反应堆的设计及安全运行起着至关重要的作用。在燃料组件中,定位格架不仅有固定和夹持燃料棒的作用,而且能够增强冷却剂的搅混效果,从而增强燃料棒与冷却剂之间的传热能力,有效降低燃料运行温度,增加反应堆运行安全裕量。同时,在事故工况下,格架所承受的横向冲击载荷必须低于格架屈曲强度,以保证燃料组件的可冷却形状。Wang Tao等人[1, 2]的研究表明,十字焊点的尺寸会影响格架的强度,因此适当增加格架十字焊点的尺寸及熔深成为增强定位格架屈曲强度的设计手段之一,而十字焊点的尺寸及形状变化,必然会对定位格架的热工-水力特性产生一定影响。因此有必要针对该结构特征及其影响展开分析论证,从而更好地指导定位格架设计。

当前国内外针对定位格架下游流场的研究集中于搅混翼、条带、刚凸及弹簧等大尺寸结构特征,而关于焊点形状对格架流场的影响研究较少。实际上,十字焊点正好位于成对搅混翼中间空隙流道处,经十字焊点导向后的冷却剂会与搅混翼导流相互影响,进而对流场产生影响。相对于搅混翼、弹簧等结构特征,十字焊点对定位格架的水力特性影响相对较小,故为能够深入细致地分析该特征产生的水力影响,相比较粗糙的试验手段,采用目前已经成熟运用于定位格架热工-水力性能评估的计算流体力学(CFD)方法更佳。国内外相关研究人员通过与试验结果的对比研究表明,CFD方法可以准确计算并预测定位格架棒束通道内单相水的三维流场[3,4]。国内相关研究者采用CFD方法对5×5定位格架棒束通道的三维流场特征进行了深入研究[5,6],国外学者K.Podila等[7,8]也采用相同的方法对带格架的棒束通道的流动传热特性进行了研究,并与试验数据进行了对比验证。

为深入研究十字焊点的形状对定位格架水力特性的影响规律,本文将以包含具有不同形状十字焊点的5×5定位格架的棒束通道为研究对象,采用商业软件ANSYS CFX12.1对其通道内的三维流场特征进行详细分析。

1 数值模拟

1.1 几何模型

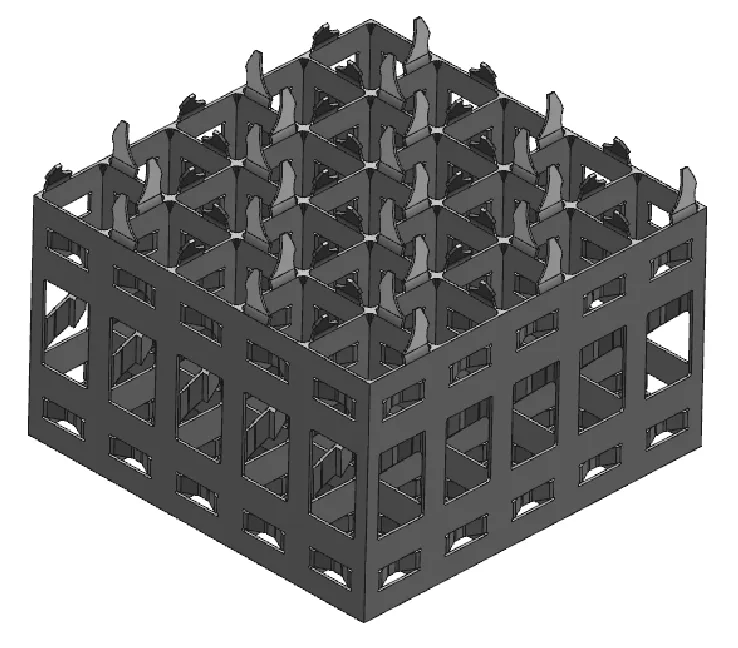

本文选取的研究对象从压水堆(PWR)使用的成熟燃料组件中截取。由于定位格架内部的弹簧刚凸对格架下游横向速度只会适当强化但不会改变横向速度的分布形式[9],同时为单纯地准确评估相比弹簧刚凸具有较小尺度的焊点对格架水力特性的影响,排除弹簧刚凸形成的无规律紊流对本研究的噪声影响,本文对格架条带进行了简化,不考虑弹簧与刚凸。

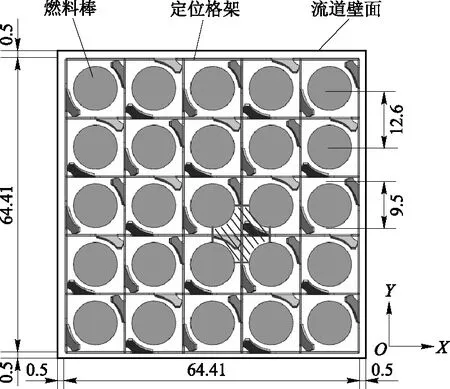

最终建立的5×5定位格架几何外形如图1 所示,该格架包含25个蛋篓型栅元。栅元节距为12.6mm,每个栅元放置一个直径为9.5mm的燃料棒,定位格架外围尺寸为64.4mm×64.4mm。流体域横截面的尺寸如图中所示,外侧的流道壁面距定位格架的距离为0.5mm。

图1 5×5定位格架Fig.1 5×5 spacer grid

图2给出了计算流体域的纵向尺寸,入口位置位于定位格架下表面以下90mm,而出口位置则位于定位格架上表面以上400mm处。为方便后期数据处理,此处确定定位格架内条带上边缘的轴向高度为0。

图2 流体域参数Fig.2 Computational domain parameter

结合实际定位格架十字点焊工艺[2],十字焊点的外形几何建模如图3所示。为研究该焊点形状对定位格架水力特性的影响,本文分别针对具有不同焊点高度和焊点直径的定位格架开展模拟计算分析,十字焊点的高度及焊点直径结构参数如图3所示,表1详细列出了不同算例中以上参数的具体数值。

图3 流体域参数Fig.3 Computational domain parameter

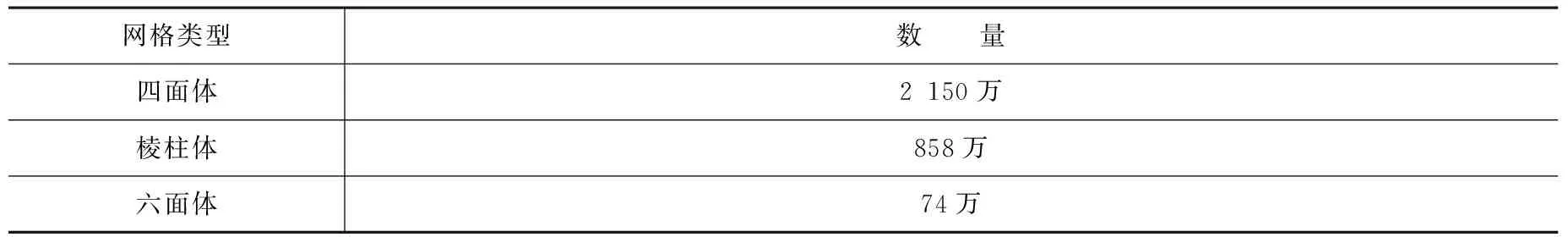

1.2 网格划分

为了能够捕捉到定位格架部分的细节结构特征,在定位格架计算区域采用非结构化四面体网格,而在定位格架的上游和下游采用拉伸棱柱网格,同时在燃料棒、定位格架及流道壁面生成四层附面层网格。经网格无关性验证,最终的网格数量为3000万左右,详细网格数量分布如表2所示。图4给出了燃料棒束附近的网格划分情况。

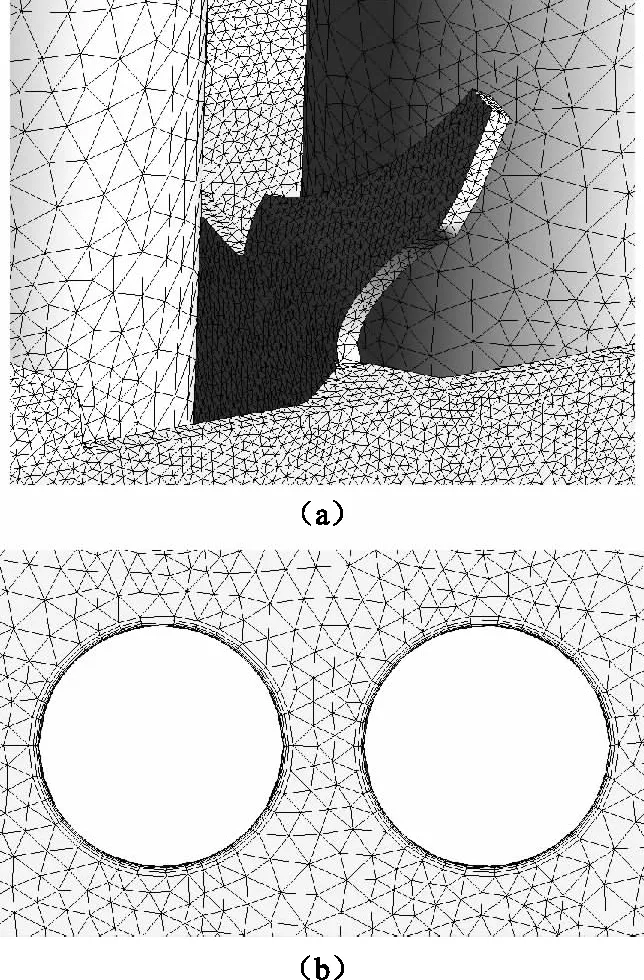

表1 十字焊点尺寸

表2 网格分布

图4 网格细节Fig.4 Mesh detail(a) 定位格架表面; (b) 附面层

1.3 边界条件及湍流模型

各算例基于Re(雷诺数)60000工况开展计算,入口速度为4.547m/s,参考压力设置为0.1MPa,燃料棒、定位格架及流道壁面采用无滑移壁面,其中燃料棒等效粗糙度设置为 0.5×10-3mm。

定位格架下游会产生复杂的流场,因此选择合适的湍流模型至关重要。SSTk-ω湍流模型已被证明可以成功预测棒束流场形态[10],故本文将采用SSTk-ω湍流模型开展计算。

2 结果处理

2.1 模型验证

为验证本文所述CFD计算模型的准确性,基于Elvis E.Dominguez-Ontiveros等人[11]的试验研究,针对其中的雷诺数为16300工况开展验证计算。

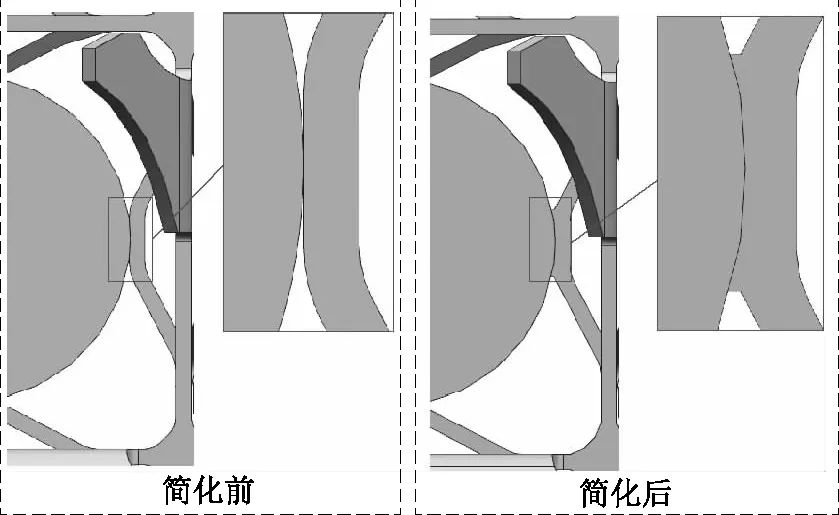

试验中采用的5×5定位格架如图5所示,其中弹簧、刚凸与燃料棒为线接触,该结构特征会对网格的划分带来困难,容易形成低质量网格并影响计算精度,故需在网格划分前对几何模型做一定简化和处理,使燃料棒与弹簧和刚凸的接触由线接触转变为面接触,处理结果如图6所示。网格划分方式仍采用1.2节所述方法。

图5 试验5×5格架Fig.5 5×5 spacer grid for test

图6 模型简化Fig.6 Simplification of model

验证数据的提取截面位置如图7所示,截面在流体流动方向的位置为从格架条带上边缘开始向上延伸52.5mm,并在X轴的不同位置分别求得整个截面在流体流动方向上横向速度的平均值。

图7 试验数据提取截面位置Fig.7 Position of section for test data

计算值与试验值的对比如图8所示,从图中可以看出,模拟计算值与试验值的大部分数值大小分布趋势基本吻合;但几个峰值处的速度存在相对较大的差异,原因可能为计算模型对刚凸和弹簧进行了一定程度简化,且因制造工艺因素可能造成计算模型本身与试验模型存在一定尺寸差异。

图8 数据对比Fig.8 Comparison of data(a) A截面数据对比; (b) B截面数据对比

2.2 搅混特性

由于定位格架本身结构复杂,且存在搅混翼对下游流体的强烈搅混作用,使格架下游流体流场变得紊乱,产生一定强度的涡流和叉流。涡流和叉流强度是表征冷却剂搅混效果及换热效率的重要指标。相关研究人员采用了不同形式的评价因子量化格架下游的流动特性[12-14],从而间接评估格架下游燃料棒表面的换热特性。

本文将采用涡旋因子、涡旋搅混率和横向流搅混因子量化评价格架流动特性,进而研究并评价十字焊点对格架流动特性的影响规律。取图1中阴影区域所示的子通道为研究对象计算上述评价因子,并以轴向位置与棒束水力直径比值为横坐标绘制该因子的沿程变化趋势,取如图2所示的格架上边缘为轴向零点位置。

2.2.1 子通道内冷却横流强度

涡旋因子用于表征子通道内的横向流动强度,定义为:

(1)

式中:P——燃料棒中心距;

V——垂直于子通道横截面的水平中心线和垂直中心线的横向流速;

U——子通道截面平均轴向流速。

涡旋因子FSW的沿程变化趋势如图9所示,其中阴影部分代表格架位置。各算例在格架出口位置为最大值,出格架后急速衰减,到3.8Dh处达到极小值;随后又开始缓慢增加并在8Dh左右达到第二个峰值,随后开始逐渐缓慢衰减一直到出口位置;15Dh后达到较低水平,格架对子通道内冷却剂横向流动的影响趋于消失。

图9 涡旋因子沿程变化Fig.9 Variation trend of FSW

对比各算例可以看出:在0~8Dh区间内,随着十字焊点直径越大,涡旋因子衰减速度变慢,即子通道内的横向搅混越充分,但影响区域主要集中在较短的2.5Dh到7.5Dh区域内,且影响的幅度较小;在8Dh至出口的区间内,具有最大十字焊点的算例D2.4的涡旋因子相比其他算例稍小,即子通道内横向搅混强度稍低。以上现象说明增加十字焊点直径可小幅度增强格架下游子通道内的近格架区域(2.5~7.5Dh)的横流强度,但同时小幅度减小远格架区域(10Dh后)的子通道内横流强度。

纵观整个格架下游区域,子通道内横向搅混强度随十字焊点直径变化的幅度都很小,故在进行定位格架设计时可不考虑该影响。

2.2.2 子通道内涡流强度

涡旋搅混率用于评价子通道中涡流对流体的搅混强度,其定义为:

(2)

式中:r——子通道流域内各点距子通道中心线的距离;

Vlateral——子通道横截面上引起涡流的横向流速;

Ulocal——横截面上各点的当地轴向速度;

RS——漩涡半径,定义为从子通道中心线到燃料棒表面的距离;

s——子通道截面面积。

图10给出了涡旋搅混率SM的沿程变化趋势。从图中可以看出,各算例在格架出口位置为最大值,随后小幅振荡一次后开始衰减,一直到出口位置。

图10 涡旋搅混率沿程变化Fig.10 Variation trend of SM

对比各算例可以看出:在格架下游主要影响区域0~20Dh区间内,随着十字焊点直径的增加,SM减小,即增加十字焊点直径会减小子通道内的涡流强度;在20Dh以后至出口的格架弱影响区区间内则呈现相反的规律,即增加十字焊点直径会增强子通道内的涡流强度。

子通道内因涡流产生的离心力会加速燃料棒表面的气泡脱落速率,从而增强燃料棒泡核沸腾及传热速率,由图10可知,采用较大的十字焊点直径可使定位格架整个下游区域的换热能力向均衡趋势发展,从而使堆芯内燃料棒的轴向温度分布更加均匀。

2.2.3 子通道间冷却剂搅混强度

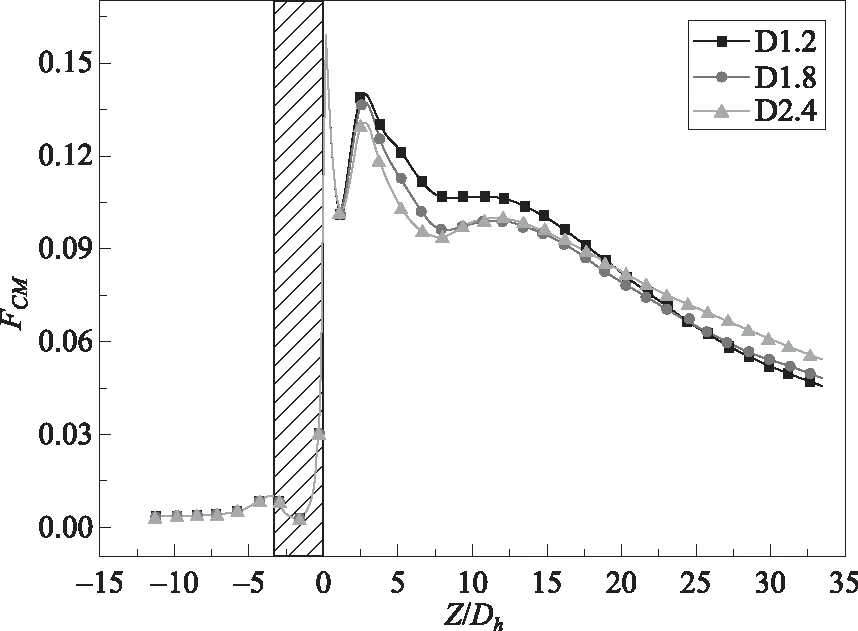

横向流搅混因子用于评价子通道间冷却剂横向搅混强度,其定义为:

(3)

式中:S——相邻燃料棒距离;

Vcross——相邻燃料棒间隙处的横向流速;

U——子通道截面平均轴向流速。

横向流搅混因子的沿程变化趋势如图11所示。各算例在格架出口为最大值,随后急速衰减,到2Dh处达到极小值;随后又开始急速增大并在3Dh达到第二个峰值后开始缓慢衰减一直到出口位置,其中在7Dh~13Dh区间内有缓慢增加的趋势。对比各算例,FCM随焊点尺寸的变化规律与SM类似,即增加十字焊点直径会削弱下游近格架区域(0~20Dh区间)中子通道间冷却剂横向搅混强度,而增强下游远格架区域(20Dh后)中子通道间冷却剂横向搅混强度。

子通道间的冷却剂质量交换可以更好的平衡子通道之间的焓升,由图11可知,采用较大的十字焊点直径可使定位格架整个下游区域的子通道间冷却剂质量交换能力向均衡趋势发展,从而可使堆芯各高度处的径向温度分布更加均匀。

图11 横向流搅混因子沿程变化Fig.11 Variation trend of FCM

2.3 流动阻力特性

如式(4)所示,流道的总压力损失包括形状阻力压力损失和摩擦阻力压力损失[15]。

Δp=Δploc+Δpfr

(4)

式中: Δp——总压力损失;

Δploc——形状阻力压力损失;

Δpfr——摩擦阻力形状损失。

形状阻力系数可由式(5)定义[14]:

ξloc=Δploc/(ρv2/2)

(5)

式中:ξloc——形状阻力系数;

ρ——流体密度;

v——流体平均速度。

针对本文的研究对象,总压力损失Δp可通过进出口压力差求得,Δpfr则通过5×5无格架棒束算例求得,然后通过式(4)和式(5)求得各算例格架的形状阻力系数。

各算例的形状阻力系数值如图12所示。从图中可以得出,随着焊点尺寸的增加,形状阻力系数增大,当十字焊点直径由1.2mm增加一倍到2.4mm时,形状阻力系数增加7.6%。该现象可解释为十字焊点加强了格架下游局部湍流并增强了冷却剂动量交换及能量耗散,进而导致压力损失增加。

图12 形状阻力系数变化趋势Fig.12 Variation trend of local resistance coefficient

3 结论

采用ANSYS CFX12.1对含有不同尺寸十字焊点的5×5定位格架棒束进行了水力特性研究。研究表明:

(1) 在格架下游近格架区间(2.5~7.5Dh)内,十字焊点直径越大,涡旋因子越大,即子通道内的横向搅混越充分;同时增加十字焊点直径会减小远格架区域(10Dh后)的子通道内横流强度;但以上影响幅度很小;

(2) 在格架下游主要影响区域0~20Dh区间内,随着十字焊点直径的增加,子通道内的涡流强度及子通道间冷却剂横向搅混强度减小;在20Dh以后至出口的格架弱影响区区间内则呈现相反的规律;说明采用较大直径的十字焊点可使定位格架下游区域的换热能力趋于均衡,从而使堆芯温度分布更加均匀;

(3) 随着十字焊点直径的增大,定位格架形状阻力系数增加;当十字焊点直径由1.2mm增加一倍到2.4mm时,形状阻力系数增加7.6%;

[1] Wang Tao, Chuang Cai, Liqun Li,et al.Pulsed laser spot welding of intersection points for Zircaloy-4 spacer grid assembly[J].Materials & Design, 2013, 40:487-494.

[2] Kee-nam SONG, Soo-sung KIM, Sang-hoon Lee, et al.Laser welding unit for intersection line welding of spacer grid inner straps and its application[J].Journal of Laser Micro/Nanoengineering, 2009, 4 (1):11-17.

[3] Michael E.Conner, Emilio Baglietto, Abdelaziz M. Elmahdi.CFD methodology and validation for single-phase flow in PWR fuel assemblies[J].Nuclear Engineering and Design, 2010, 240:2088-2095.[4] 陈畏蒺, 张虹, 朱力, 等.CFD方法在棒束定位格架热工水力分析中的应用研究[J], 核动力工程, 2009, 30(5, 增刊):34-38

[5] 张小英, 孙庆友, 乔磊, 等.全结构的5X5定位格架及棒束通道的三维流场分析[J], 华南理工大学学报, 2014, 42(12):104-111

[6] 田瑞峰, 毛晓辉, 王小军, 等.搅混格架结构对棒束通道内单相流场影响的数值研究[J], 核动力工程, 2008, 29(1):91-95

[7] K. Podila, Y.F.Rao, M.Krause, et al.A CFD simulation of 5 × 5 rod bundles with split-type spacers[J], Progress in Nuclear Energy, 2014, 70: 167-175[8] Y. S.Tswng, Y.M.Ferng, C.H.Lin.Investigating flow and heat transfer characteristics in a fuel bundle with split-vane pair grids by CFD methodology[J].Annals of Nuclear Energy, 2014, 64: 93-99[9] 晁嫣萌, 杨立新, 庞铮铮, 等.燃料组件5×5格架多跨模型CFD模拟方法研究[J], 原子能科学技术, 2014, 48(5):827-835

[10] C. C.LIU, Y.M.Ferng, C.K.Shih.CFD Evaluation of Turbulence Models for Flow Simulation of the Fuel Rod Bundle with a Spacer Assembly[J], Applied Thermal Engineering, 2012, 40:389-396.

[11] Elvis E.Dominguez-Ontiveros, Yassin A.Hassan, Michael E.Conner, Zeses Karoutas.Experimental benchmark data for PWR rod bundle with spacer-grids[J].Nuclear Engineering and Design, 2012, 253:396-405[12] 陈畏蒺, 张虹, 张凤林, 等.先进燃料组件格架交混性能分析[J], 核动力工程, 2008, 29(3):1-4

[13] 郜冶, 杨小畅.压水堆四通道模型全高度上的单相流数值模拟[J], 哈尔滨工程大学学报, 2013, 34(3):292-297

[14] 晁嫣萌, 杨立新, 张玉相, 等.湍流模型对5×5格架棒束通道流动传热数值模拟影响分析[J], 原子能科学技术, 2014, 48(10):1782-1789

[15] I. E.Idelchik, G.R.Malyavskaya, O.G.Martynenko, et al.Handbook of hydraulic resistance[M], [S.l.]:Hemisphere Publishing Corporation, 1986: 28-29.

Numerical Investigation on Hydraulic Performance of Spacer Grid with Cross Weld

LU Zhi-wei

(Nuclear Fuel Research and Development Center, China Nuclear Power Technology Research Institute, Shenzhen 102413, China)

As an important structural parameter of spacer grid, the shape of the cross weld between inner straps is closely related to the strength and hydraulic characteristics of the spacer grid.In order to deeply study the influence of the shape of the cross weld on the hydraulic characteristics of the spacer grid, numerical investigation on the flow field of the rod bundle using ANSYS CFX12.1 is conducted taking the 5×5 spacer grid as research object.The numerical result show that increasing the diameter of the cross weld can reduce swirling strength in the subchannels and the coolant exchange strength between subchannels nearby the grid in the grid downstream area, and enhance them far away from grid in the grid downstream area;Increasing the diameter of the cross weld only has a slight effect on the mixing strength in subchannels in the grid downstream area.Local resistance coefficient of the spacer grid increases as the diameter of the cross weld increases.It can be concluded that heat transfer performance in the downstream region of the spacer grid tend to be balanced by using larger diameter cross weld, thus the temperature distribution of the core is more uniform; At the same time, greater pressure loss will be produced.

Spacer grid; Cross weld; Hydraulic characteristics; Numerical investigation

2016-10-20

国家重大专项资助项目(2015ZX06004-001)

卢志威(1985-),男,内蒙古呼和浩特人,工程师,硕士研究生,现主要从事核燃料设计方面研究

TL33

A

0258-0918(2017)03-0487-08