安全壳消氢系统催化板效率试验影响因素分析

孙 超,邵会福,杜正建,王建国,凌学会

(辽宁红沿河核电有限公司,辽宁大连116001)

安全壳消氢系统催化板效率试验影响因素分析

孙 超,邵会福,杜正建,王建国,凌学会

(辽宁红沿河核电有限公司,辽宁大连116001)

本文通过对某核电站安全壳消氢系统(EUH)非能动氢复合器催化板效率试验的试验方法和催化板本身特性的分析,确认对催化板消氢效率试验结果影响较大的因素,并且针对这些影响因素给出相应的应对措施。大修期间的试验数据表明本文给出的各项应对措施是非常有效的,对其他核电项目具有参考意义。

安全壳消氢系统;非能动氢复合器;催化板;消氢效率

日本福岛核电站发生的氢气爆炸事故造成安全屏障破坏,大量放射性物质外泄。核电站事故后氢气的消除成为了核电技术人员关注的热点。目前,国内外的核电厂大部分采用非能动氢复合器消除氢气[1]。为了确保核电站事故后氢气的消除效率,需要在每次机组大修时对非能动氢复合器催化板进行效率试验。

本文将对非能动氢气复合器的组成、功能、非能动原理、试验装置及试验方法等方面进行介绍,结合大修期间的试验数据,分析催化板温度、气体热导率差异及氢复合器加保护罩等因素对试验结果的影响。

1 非能动氢气复合器简介

安全壳消氢系统用于在超设计基准事故工况下将安全壳内大气中的氢气浓度减少到安全限值以下,从而避免发生由于氢气爆炸而导致安全壳的失效[2]。某核电安全壳消氢系统由33台非能动氢气复合器组成。当安全壳内空气含氢量达到启动阀值(1~2%氢气体积浓度),氢复合器启动,当空气中氢气的浓度小于0.5%左右时,由于其低于催化板所要求的最小氢气浓度,此时产生的热量也不足以推动自然对流的继续进行,装置将逐渐自动停止运行。

非能动氢气复合器[3]自动工作的原理为:氢复合器的金属外壳可引导气流向上通过氢气复合器,在壳体的下部装有一个插入很多平行的竖直催化剂板的框架,在这些催化剂板上涂满活性催化剂。含氢混合气体在催化剂作用下发生氢氧化学反应,并释放出热量使复合器下部的气体密度降低,进而加强了气体对流,以使大量的含氢气体进入与催化剂接触,最终形成含氢空气流在氢复合器中持续稳定流动的“烟囱效应”,实现了氢复合器的“非能动”要求。

通过以上的介绍可以看到,如果要实现氢复合器的“非能动”消氢功能,其催化板的催化能力是关键因素,这也是每次大修期间需要执行催化板消氢效率试验的意义所在。

2 催化板效率试验原理

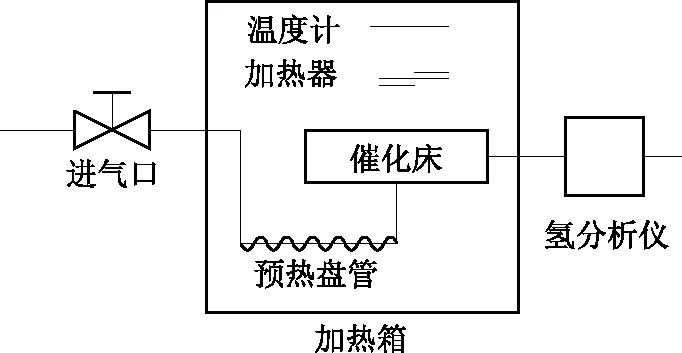

催化板效率试验原理如图1所示,浓度3%的氢气空气混合气沿着进气管道进入密闭加热箱,混合气在加热箱中通过预热盘管预热后进入密闭催化床中。在催化床中通过催化板的催化效应发生氢氧结合反应并放出热量,使得混合气中氢气得以消除,反应余气进入氢分析仪中,测得经过催化板消氢后的氢气浓度。对比氢气初始浓度可以计算催化板的消氢效率。该试验的验收准则:在催化板温度达到60℃的条件下,15 分钟内氢分析仪显示的氢气浓度降到氢气混合器初始氢气浓度的40%以下视为合格[4]。

图1 催化板消氢效率试验原理图Fig.1 Experimental principle of hydrogen elimination efficiency of catalytic plate

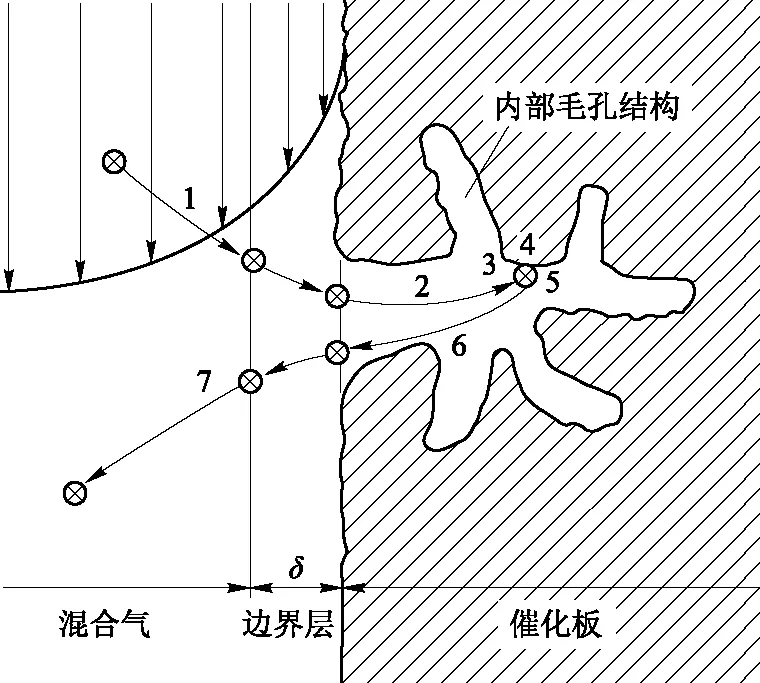

催化板具体消氢过程如图2所示[5]。首先,H2和O2从混合气中通过边界层扩散到催化板表面,进而扩散进入催化板毛细孔道内部并且吸附在活性中心的表面上,H2和O2在活性中心的作用下发生反应生成气态水,紧接着氢氧反应生成的气态水从活性中心表面脱附并且从催化板毛细孔道内部扩散到催化板表面,最后气态水从催化板表面通过边界层进入混合气。

图2 催化板消氢过程图Fig.2 Catalytic plate hydrogen elimination process

3 催化板消氢效率影响因素及应对措施催化板效率试验原理

3.1 粉尘及气溶胶等杂质对催化板消氢效率的影响

从催化板消氢过程中可以看出,催化板表面毛细孔道和活性物质对催化板消氢效率起决定性作用。要保证催化板消氢效率,必须保持催化板表面毛细孔道处于正常状态。事实上,为了保证安全壳消氢系统“非能动”特性,催化板是处于开口的金属外壳内,环境中的粉尘及气溶胶等杂质很容易附着在催化板表面,从而造成催化板表面部分毛细孔道堵塞导致催化板消氢效率下降。

在机组大修期间,岛内作业较多,环境中各种粉尘比较多,极易使催化板因粉尘“中毒”而使消氢效率下降。为了避免这一问题,某核电在每次大修期间对氢复合器采取保护措施,对氢气复合器进行整体包裹从而隔离外界环境,等大修结束后,再解除保护措施,截止H103已完成对全部33台氢复合器的检查。对比集团内同型号机组的催化板效率试验数据[6-8],加上保护罩可以大大降低催化板消氢功能的不合格率,延长催化板使用时间,减少催化板再生工作。

3.2 初始温度对催化板效率试验结果的影响

根据文献[9]描述,氢氧化和反应总体反应速率的关系式[9]:

V=K﹡CH﹡exp(-E〗/(RT))

(1)

公式(1)中K,R为固定系数,V为反应速率,E为反应活化能,CH为氢气浓度,T为反应温度。从公式(1)中可以看出,温度与反应速率是正相关。从化学反应基本原理分析温度对反应速度的影响如下:

温度升高,反应物活化分子的百分数增加,反应速率加快;同时,温度越高,越有利于氢氧反应生成的气态水从催化板表面的脱离,根据化学平衡移动的原理,生成物浓度的降低会导致化学反应平衡向正向移动以减弱生成物浓度的降低,化学反应加速。

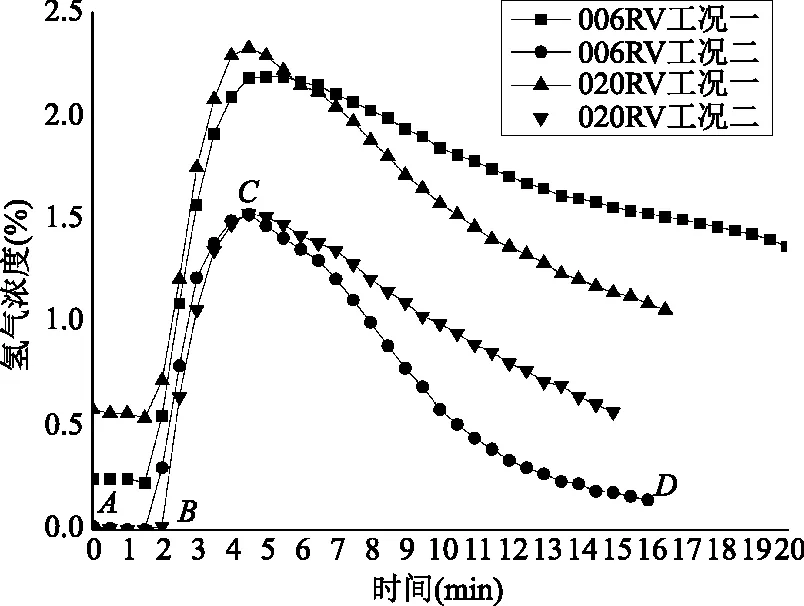

催化板催化消氢过程是一个放热过程,氢氧反应一旦启动,反应放热会使催化板温度持续升高反应加速。也就是说,催化板温度是从初始温度开始逐渐上升的,在同等氢气浓度下,相同时间内催化板的消氢效率与催化板的初始温度相关,而催化板效率试验要求在15分钟内消氢效率达到60%以上,即催化板的初始温度将对催化板效率试验结果产生影响。为了验证这一影响因素,在某H103大修期间选取006RV和020RV的催化板执行了两组对比试验,绘制了相应的消氢曲线图,参见图3。图3中横坐标表示从通入氢气开始的时间,纵坐标表示氢分析仪测得的氢气浓度。工况一表示放入催化板后直接通入3%氢气空气混合气进行消氢,催化板初始温度为室温;工况二表示放入催化板后,先通入空气对催化板预热5分钟,再通入3%氢气进行消氢。

图3 催化板消氢曲线图Fig.3 Hydrogen elimination curve under catalytic plate

3.2.1 催化板催化消氢曲线定性分析

观察图3中的4条曲线可以看出,每一条消氢曲线都包含了A-B,B-C,C-D三个阶段。结合催化板效率试验装置及原理对催化板催化消氢曲线定性分析如下:

A-B:开始通入氢气到氢气探测器分析仪检测到氢气。由于气体腔室和管路的综合作用,通入氢气后氢分析仪并不能立即检测到氢气,随着气体流动,大概2分钟左右,氢气流动扩散至氢气分析仪处;

B-C:氢气浓度上升阶段。由于催化板存在自启动时间,在初始阶段,出口探测到的氢气浓度逐步升高。催化板启动浓度1%-2%左右,在初始阶段,通充入的3%氢气与催化床内气体混合,浓度低于启动浓度,催化板没有启动消氢,氢气探测器分析仪检测到氢气浓度快速上升;随着浓度的升高,催化板启动,启动的初始阶段,催化能力不足以使氢气浓度下降;当催化板消氢能力与通入氢气流量相抵时,催化床内氢气浓度到达极值C点;

C-D:氢气浓度下降阶段。随着催化板催化功能的启动,出口探测到的氢气浓度开始下降。当氢气浓度下降到接近催化板消氢的停止阈值时,催化板停止消氢。曲线趋于平缓。

3.2.2 两种工况下催化板消氢曲线对比分析

对比图3中两种工况的消氢曲线可知,工况一的氢气最高浓度高于工况二,催化板开始催化消氢以后,工况一的氢气浓度始终高于工况二,15分钟结束时工况二的氢气浓度比较低。结合催化板消氢试验原理图分析产生这种现象的原因如下:

在放置催化板时,打开加热箱和催化床密封门,使得加热箱和催化床内空气温度迅速下降,加热箱内预热盘管温度降低,催化板也处于常温状态。如果立即开始进行消氢试验,催化板表面温度较低,消氢效率偏低。使用工况二的方法,催化板初始温度增加,氢氧化合反应速率增加,相同时间内消氢效率增加,氢分析仪中测得的氢气浓度降低。

3.3 氢分析仪测氢原理对试验结果影响分析

该核电厂在催化板消氢效率试验中使用的是QRD-1102C 系列热导式气体分析器[10],其工作的基本原理是根据气体的导热率而确定其成分的。即通过混合气体的导热率的测量来决定混合气体中某气体的含量,当混合气体中背景气体(如N2等)或其他成分基本保持恒定时,混合气体的导热率基本上取决于被测组分的多少。以空气为参比,在标准大气压和0℃时,各种气体的相对导热率如表1。

表1 气体的相对导热率

按照试验程序要求,在执行催化板消氢效率试验前需要采用纯氮进行零点校准,再用含5%氢气的氮、氢混合气进行满量程校验。在试验过程中发现使用压缩空气持续吹扫2个小时后,氢分析仪显示氢气浓度0.2%。通入3%氢气空气混合气后氢分析仪显示浓度在3.2%左右。产生这种偏差的原因分析如下:

当氢分析仪显示浓度为X%时,对应含氢X%的氮气氢气混合气与含氢Y%的氢气空气混合气导热能力相同,可得到以下关系式:

X*7.15+(100-X)*0.99

=Y*7.15+(100-Y)*1

可以求得Y与X的表达式:

Y=(6.16X-1)/6.15=X-0.16

即氢分析仪显示的浓度比实际浓度大0.16%。这种浓度偏差将对试验中计算的催化板消氢效率结果产生影响。图4中给出了通入3%的氢气空气混合气后实际消氢效率和计算出的消氢效率对比曲线。从曲线中可以明显看出氢分析仪显示的氢气浓度偏差将导致计算出的消氢效率降低。

图4 消氢效率偏差曲线Fig.4 Efficiency deviation curve of hydrogen elimination

4 结论

通过本文的论述分析可以得到如下结论:

1) 为避免大修期间粉尘等杂质对催化板的影响,建议在大修期间对催化板加保护罩进行保护;

2) 为了消除催化板初始温度对试验结果的影响,建议先通空气预热催化板5分钟后,再通入氢气混合气;

3) 为了消除氢分析仪测量的氢气浓度偏差,建议对试验结果根据图4曲线进行修正。

[1] 邓坚,曹学武.氢气催化复合器对核电厂严重事故的缓解效果[J].原子能科学技术,2008,42(10):906-910.

[2] 黄兴冠,杨燕华,傅孝良.岭澳核电站二期LOFW+ATWS事故的氢气风险研究[J].核动力工程,2011,32(1):34-38.

[3] 叶泉流,宋玻,刘翠波等.核电站非能动氢气复合器:中国,201410169494.6 [P].2014-07-16.

[4] 冯兴祥.安全壳消氢系统定期试验导则[R]. 中广核工程设计有限公司.深圳,2014:7-9.

[5] 管玉峰,房何,欧阳钦.非能动式氢气复合器在田湾核电站的应用 [J].核电运营,2012,5(2):154-160.

[6] 吴潞华.岭澳二期核电站内部运行事件报告-L4EUH 氢复合器敢率试验不合格[R]. 大亚湾核电运营管理有限责任公司.

[7] 邵会福.H103EUH非能动氢复合器催化板功能试验报告[R]. 辽宁红沿河核电有限公司.

[8] 肖云鹏.N101大修非能动氢复合器催化板效率试验报告[R]. 福建宁德核电有限公司.

[9] 石正军.氢氧催化反应的计算模型校正[J].计算机仿真,2014,31(1):253-257.

[10] QRD-1102C 热导式气体分析器安装使用说明书[R]. 北京北分麦哈克分析仪器有限公司.

Influencing Factors Analysis of Containment Hydrogen Removal System Catalytic Plate Test

SUN Chao,SHAO Hui-fu,DU Zheng-jian,WANG Jian-guo,LING Xue-hui

(Liao-ning Hong Yan He Nuclear power plant Limited company, Dalian of Liaoning Prov. 116001, China)

Based on the analysis of the nuclear power plant containment hydrogen removal system (EUH) passive autocatalytic recombiners catalytic plate efficiency test methods and catalytic plate characteristics,Confirm the factors that affect the efficiency of hydrogen removal efficiency of catalytic plate. And gives the corresponding measures for these effects factors.Test data during the overhaul period show that the measures given in this paper are very effective. These measures have reference significance for other nuclear power plants.

Containment Hydrogen Removal System;Passive Autocatalytic Recombiuers(PAR),;Catalytic Plate;Hydrogen Reduction Efficiency

2017-02-20

孙 超(1989—),男,大庆人,工程师,学士,现从事核电厂性能试验相关工作

TM623.7

A

0258-0918(2017)03-0509-05