连续皮带机控制系统的设计及应用

张立勋, 孙 伟

(中铁工程装备集团有限公司, 河南 郑州 450000)

连续皮带机控制系统的设计及应用

张立勋, 孙 伟

(中铁工程装备集团有限公司, 河南 郑州 450000)

为解决外购连续皮带机控制系统的维护和升级的难题,自主研发已是迫在眉睫。以蒙华铁路白城隧道出碴皮带机为背景,对连续皮带机控制系统的总体设计、PLC编程、皮带综合保护和人机界面组态的设计进行阐述,并重点介绍多电机功率平衡和皮带自动张紧等关键技术的设计过程。完成了一套整体的连续皮带机控制系统解决方案,实现了在实际生产中的稳定运行。

连续皮带机;控制系统;PLC;人机界面;功率平衡;自动张紧

0 引言

连续皮带机电控系统一般为成套外购,如兰州水源地、吉林引松等项目。作为外购设备,会给产品升级、售后服务、设备配套带来诸多不便。蒙华铁路白城隧道连续皮带机要求自主研发,项目由此展开。

连续皮带机的电控设计涉及总体规划、PLC编程、人机界面组态、皮带综合保护等知识。国内鲜有资料介绍连续皮带机电控解决方案,大多都是介绍结构设计和施工工艺。王智远等[1]对连续皮带机配套TBM出碴技术进行了探讨;许金林等[2]分析了出碴体系和初步衬砌体系之间的矛盾并提出了解决方案;韩兵[3]阐述了斜井隧道连续皮带机出渣系统选型配置;李文帅[4]对罗宾斯TBM连续皮带机急停系统的改造进行了分析和研究。

鉴于此,本文对连续皮带机工作原理进行深入分析后,结合蒙华铁路白城隧道的施工现场,设计出一套完整的连续皮带机控制系统解决方案。该控制系统自2016年10月以来经过不断的优化和完善,实现了在工业现场的稳定运行。

1 控制系统总体设计

1.1 项目概述

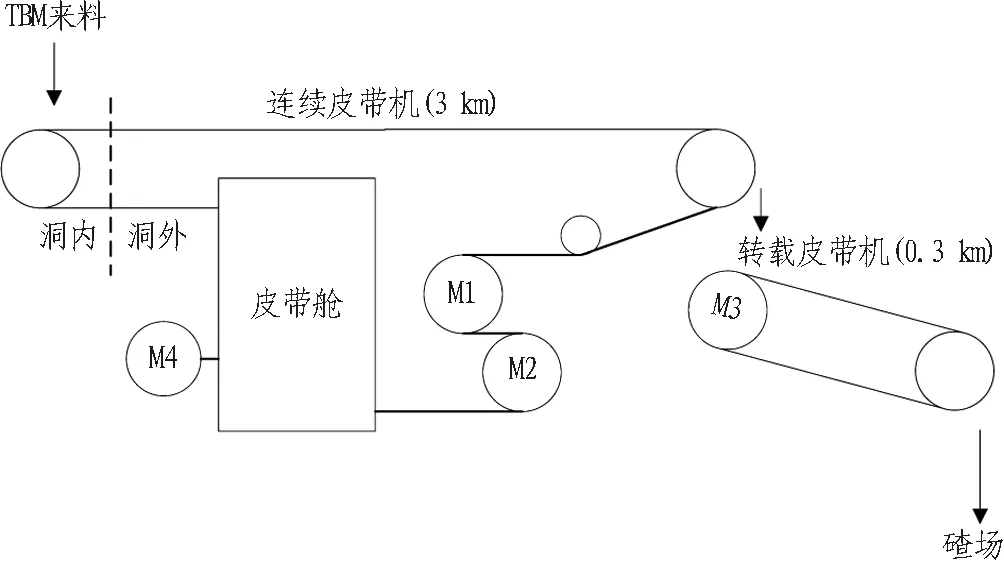

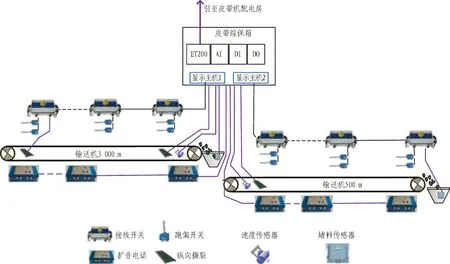

蒙华铁路白城隧道位于陕西省靖边县,隧道总长3 km,由连续皮带和转载皮带负责出碴。连续皮带机由2台200 kW的电机在头部驱动。张紧绞车安装在距离机头100 m的位置,绞车电机功率为45 kW。转载皮带长0.3 km,由1台200 kW的电机在尾部驱动,通过尾部张紧绞车张紧皮带。皮带机的位置关系如图1所示。

1.2 控制网络设计

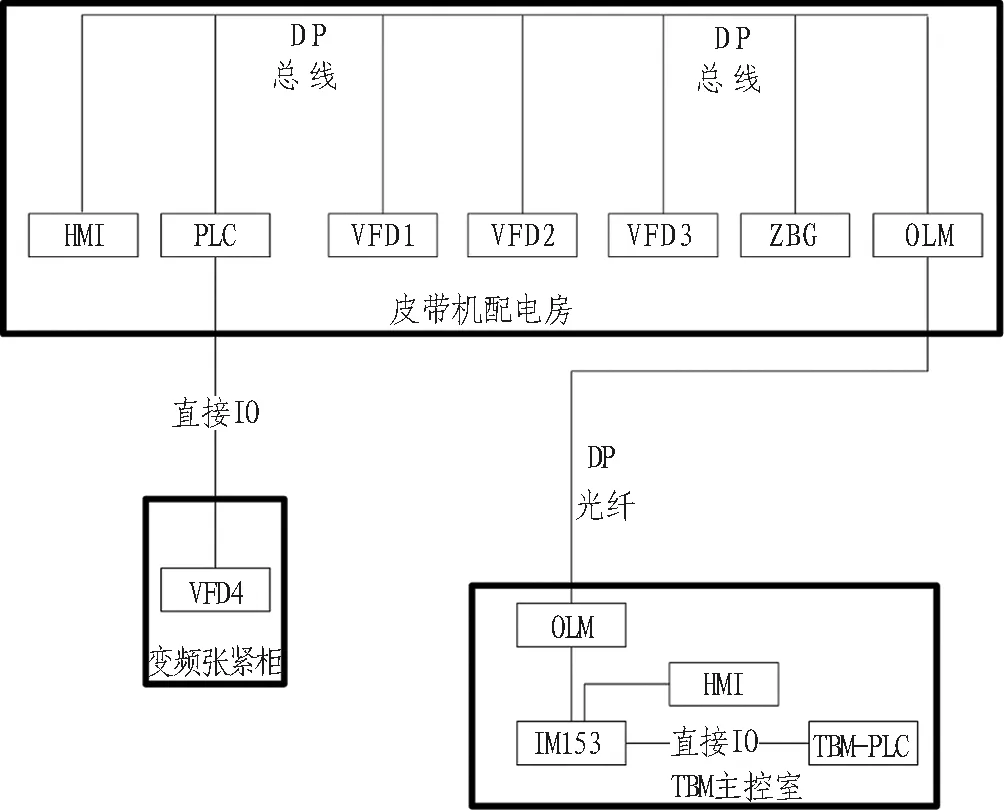

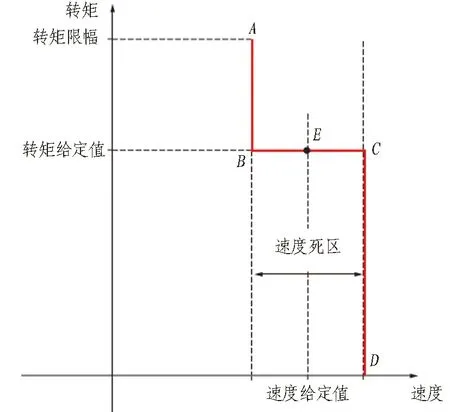

控制网络是整个控制系统的骨架,它负责各个设备的数据交互。目前常用的工业控制网络有CAN总线、Profibus-DP总线、Profinet总线、Modbus总线等。Profibus-DP总线基于485通讯,应用时间较长,技术资料多,比较成熟,但通讯速度较慢;Profinet总线基于以太网通讯,是西门子近年推出的,通讯速度快、扩展方便、性能稳定,但资料相对较少。如果没有大量的数据进行交互,可以选择自己较为熟悉的控制网络模式,本项目选用Profibus-DP总线。控制网络如图2所示。

图1 皮带机布置图Fig.1 Layout of belt conveyor

图2 网络结构图Fig.2 Diagram of network structure

在图2中,1套S7-300PLC作为DP主站,其他设备均为DP从站。光纤由洞外连续皮带机配电房引至洞内TBM主控室,实现连续皮带机与TBM的数据交互。光端机选用西门子光纤链路模块OLM G11-1300,使用西门子TP1200作为人机界面。

VFD1、VFD2、VFD3是3个主驱变频器(需要配备DP通讯卡);VFD4是张紧变频柜;ZBG是皮带综合保护控制柜(内装远程IO);IM153是西门子S7-300远程IO模块。在洞外皮带机控制室和洞内TBM控制室内均设置有触摸屏,均可以直接进行皮带机的启停控制、参数修改、报警查询等操作。

2 PLC编程设计

2.1 CPU选型及IO模块确定

CPU的选型是合理配置系统资源的关键,选择时必须考虑控制系统对CPU的要求(包括系统集成功能、程序块数量限制、各种位资源、MPI接口能力、是否有PROFIBUS-DP主从接口、RAM容量、编程软件等),最好在西门子公司的技术支持下进行,以获得合理的选型。鉴于上述情况并结合相关经验,本项目选用CPU315-2PN/DP(6ES7 315-2EH14-0AB0)作为主控制器。该CPU具有384 kB的RAM、MPI/DP组合接口,可扩展32个IO模块,完全满足项目需要。

IO模块的确定需要根据项目本身的特点进行总体规划。一般按照DI、DO、AI、AO 4类进行分配。DI是数字量输入模块,选型时根据输入的点数、按钮(开关)的距离等进行综合考虑;DO是数字量输出模块,主要是控制外部设备的,如电机、风机、指示灯等,选择时一定注意被控对象的电压等级;AI是模拟量输入模块,选择时需要考虑传感器点数、信号类型(电压/电流/电阻);AO是模拟量输出模块,一般输出电压和电流2种信号,需要根据被控对象(如变频器速度、比例阀开口等)进行选择。在CPU和IO模块的选型过程中也参考了一些文献,如文献[5-9]。

2.2 PLC程序设计

PLC程序涉及皮带机顺序启停、多电机功率平衡、变频自动张紧及故障处理等内容。由于多电机功率平衡和变频自动张紧内容复杂,单独放在后文章节介绍,这里仅介绍顺序启停程序的设计。皮带机顺碴土流动方向停车,逆碴土流动方向起车。启动和停止顺序如下所示。

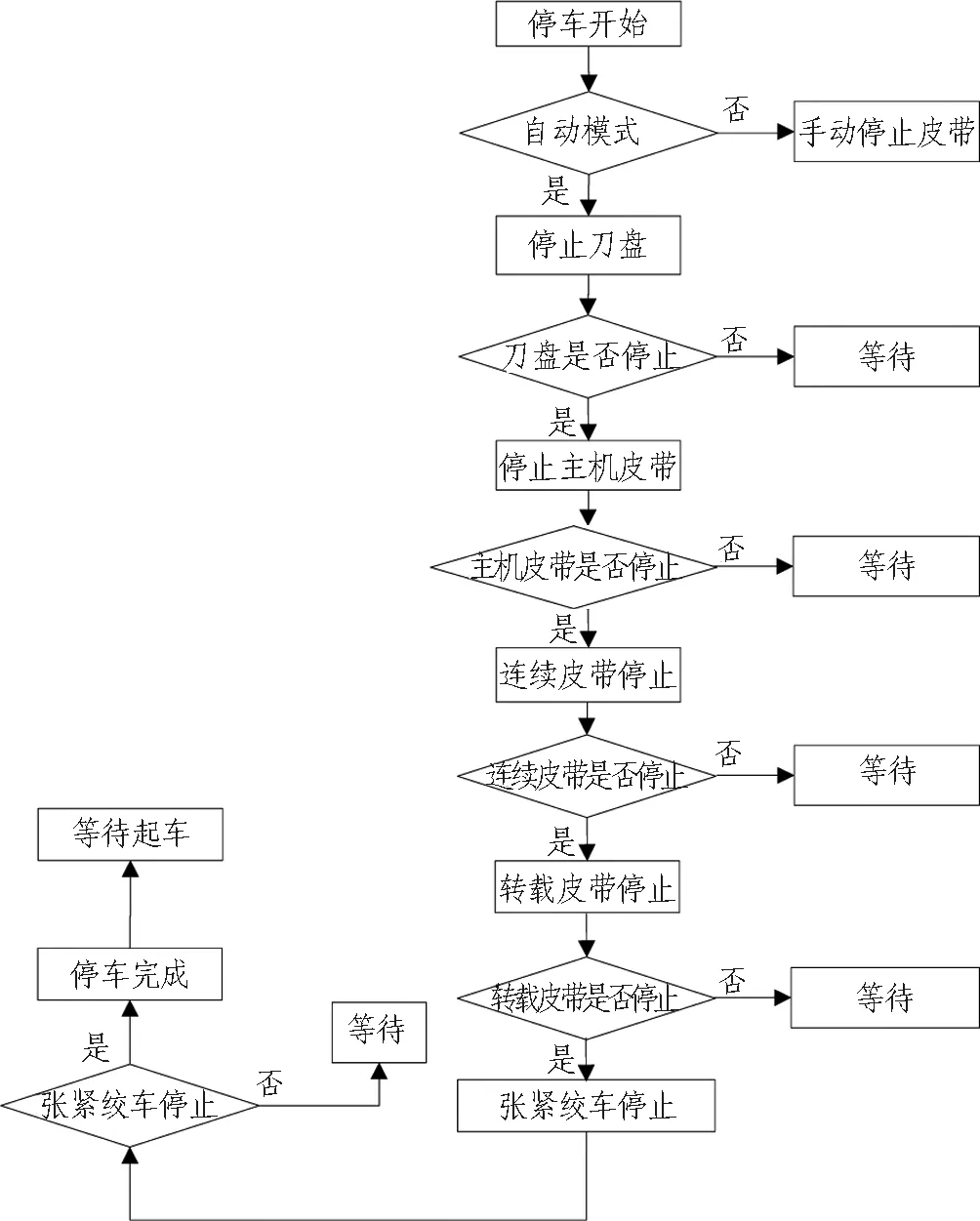

1)起车顺序:张紧绞车—转载皮带—连续皮带—TBM主机皮带—刀盘。2)停车顺序:刀盘—TBM主机皮带—连续皮带—转载皮带—张紧绞车。起车流程比较简单,不再赘述。皮带机停车流程如图3所示。

此外,急停程序也是系统设计的一个关键部分,急停设计应考虑急停产生的条件和急停方式。一般情况下,拉绳被拉下、变频器故障、急停按钮被按、溜槽堵料等信号都是需要急停的。急停时,不管当前皮带机处于何种运行方式,一旦接收到急停信号,就要以最快的速度停止所有设备(包括主驱动、张紧绞车、喷水装置等)。急停发生后,必须复位才能重新启动皮带机。

3 皮带综合保护系统设计

为了保证皮带在高速和重载的环境下安全稳定运行,一套高效的皮带综合保护装置是必不可少的。根据隧道掘进出碴的现场情况,隧道用皮带综合保护传感器应包括拉绳(急停)、跑偏、堵料、撕裂、失速[10]。

图3 停车流程图Fig.3 Flowchart of stopping

煤矿用皮带机拉绳传感器一般40 m /个,隧道用皮带机拉绳安装间距目前没有明文规定,习惯间隔100 m /个来布置,但必须在2个拉绳传感器之间增加托架,以免拉绳垂度太大。跑偏传感器成对安装,一般安装在机头、机尾、转弯处;堵料传感器安装在落料点附近,但不能被落料砸到,避免引发误动作;撕裂传感器一般悬挂在机头和机尾附近上下带的中间位置。失速传感器通过检测皮带实际运行的线速度,来判断是否存在打滑现象,以避免打滑带来的堵料现象,一般安装在下带的上方运行比较平稳的地方。皮带综合保护布置示意图如图4所示。

为方便编程,该皮带综合保护系统内置西门子远程IO模块。拉绳传感器接入综合保护主机,其他传感器直接接入远程IO模块。PLC可以通过远程IO直接读取各个传感器的状态(包括拉绳和跑偏的位置)。

4 多电机功率平衡

多电机功率平衡是连续皮带机自动控制的核心技术之一,它决定着系统设计的成败。连续皮带机有2台同型号电机驱动(非同轴),如何保证2台电机出力相同是至关重要的。一方面2台电机如果长时间出力不同(电流不同),必然导致其中一台电机因过载而发热,严重时可能会损坏电机,另一台电机却轻载运行;另一方面2台电机距离很近,如果出力相差太大可能会导致2台电机之间的皮带因受力过大而撕裂。

图4 皮带综合保护布置图Fig.4 Layout of comprehensive protection of belt

采用主从转矩跟随可以很好地解决这一问题。在相同转速下,电机出力相同就是瞬时转矩相同,但最终要反映在电流上。其中1台电机作为主电机,工作在速度环模式(恒转矩模式)下,其他电机都是从电机,工作在转矩控制模式下,把主电机的转矩输出作为从电机的控制转矩。当从电机转矩大于主电机时,从电机就会降低转速,从电机的瞬时转矩下降,主电机转矩却随之上升。反之亦然,在从电机不断变速的过程中实现了主从电机的功率动态平衡。速度的调节范围叫做正负静带[11]。

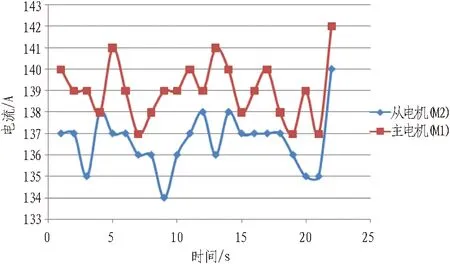

这里以施耐德ATV71系列变频器为例进行说明。3台主驱动电机是380 V、200 kW三相异步电机,由于皮带机带重载启动的概率比较大(比如紧急停止后),选择了大一级的变频器ATV71HC25N4,该变频器额定功率是250 kW。ATV71变频器转矩控制示意图如图5所示。

AB与CD为“回退”速度调节;BC为转矩控制区;E为理想工作点。

图5 转矩控制图

Fig.5 Control chart of torque

在转矩控制模式下,速度可能会在可设置的“死区”内变化。例如,主从电机速度给定为30 Hz,正负静带值为3 Hz,那么从电机的转速会在27~33 Hz变化(BC段)。

当速度达到下限或上限时,变频器自动转到速度调节模式(回退) 并保持此极限速度,故所调节的转矩不再保持,可能会发生如下2种情况。

1)如果转矩恢复为所要求的值,变频器会返回转矩控制模式。

2)如果转矩在可设置的时间周期结束时没有恢复为所要求的值,变频器就会切换到故障模式或报警模式。

需要说明的是,从电机的“电机控制类型”必须设为SVC I,才可以进行转矩控制的相关参数设置。此外,正负静带值也是在从变频器上进行设置的。

经过现场实际测试,主从电机转矩跟随控制效果良好,主从电机的瞬时电流最大误差在5 A以内。主从电机电流对比如图6所示。

图6 主从电机电流对比图Fig.6 Current contrast between master motor and slave motor

由图6可以看出,主电机的电流始终略大于从电机,这是因为主从两电机的布置位置不同导致的。在这种情况下,即使从电机以最大转速(是设定转速+正静带的值,不是50 Hz)运行时,也不能使自己的转矩大于主电机,从而进入速度控制模式,之后的转矩才大于主电机,速度开始降低。可以通过减小负静带值和增大正静带值的方法加以改善,或者给主电机的转矩乘以一个系数后再赋予从电机的方法来实现。项目中,由于主从电机电流误差较小,因而没有进行以上调整。

5 连续皮带自动张紧设计

5.1 自动张紧基本原理

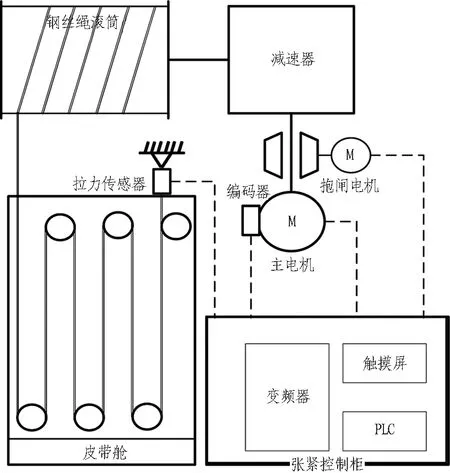

连续皮带机的自动张紧系统是整个皮带机系统稳定运行的关键。连续皮带机随着TBM的不断掘进而不断延伸,就是依靠一套自动张紧装置。自动张紧装置一般有2种类型:重锤自动张紧和变频自动张紧。重锤张紧效果不如变频张紧,近年来许多项目都是使用的变频自动张紧系统,如引黄、引松、兰州水源地等项目。变频器张紧绞车示意如图7所示。

图7 变频器张紧绞车系统Fig.7 Tensioning system base on frequency converter

5.2 控制系统分析与设计

变频自动张紧系统比较复杂,一般包括张紧绞车、制动抱闸、钢丝绳滚筒、变频器、控制器、人机界面等。由于电机经常运行在低速大转矩的状态下,最好选择功率大1级(或2级)的变频器,以利于耐受大的冲击电流。设计中张紧绞车电机为45 kW,选择了75 kW的变频器。一般变频自动张紧有2种类型:电机持续工作和间歇工作模式。

持续工作模式是指电机一直输出转矩来平衡皮带的张力,达到一种动平衡状态。该模式下电机需要加装编码器,以便电机可以实现零速满转矩工作。该模式动态响应速度好,控制精度高,但不节能。在间歇工作模式下,电机只有在设定值和实际值有较大偏差时才动作。没有偏差时,电机不动作,抱闸抱紧电机轴,绞车处于静止状态。相比较而言,张紧电机间歇工作模式更易于控制、稳定可靠、比较节能,但控制精度相对不高。蒙华铁路白城隧道连续皮带机自动张紧系统,就是采用这种电机间歇工作的模式。

根据皮带张力与长度的关系,在触摸屏上设定张力值。当前张力值在设定范围时,抱闸电机不动作,抱闸抱紧绞车滚筒;当张力值超出设定范围时,抱闸打开,张紧电机进行紧带(松带)动作,当前张力进入设定值范围后,电机停止,抱闸闭合。在紧带(松带)过程中一直存在很大张力,防止出现启停过程的溜车现象是十分重要的。

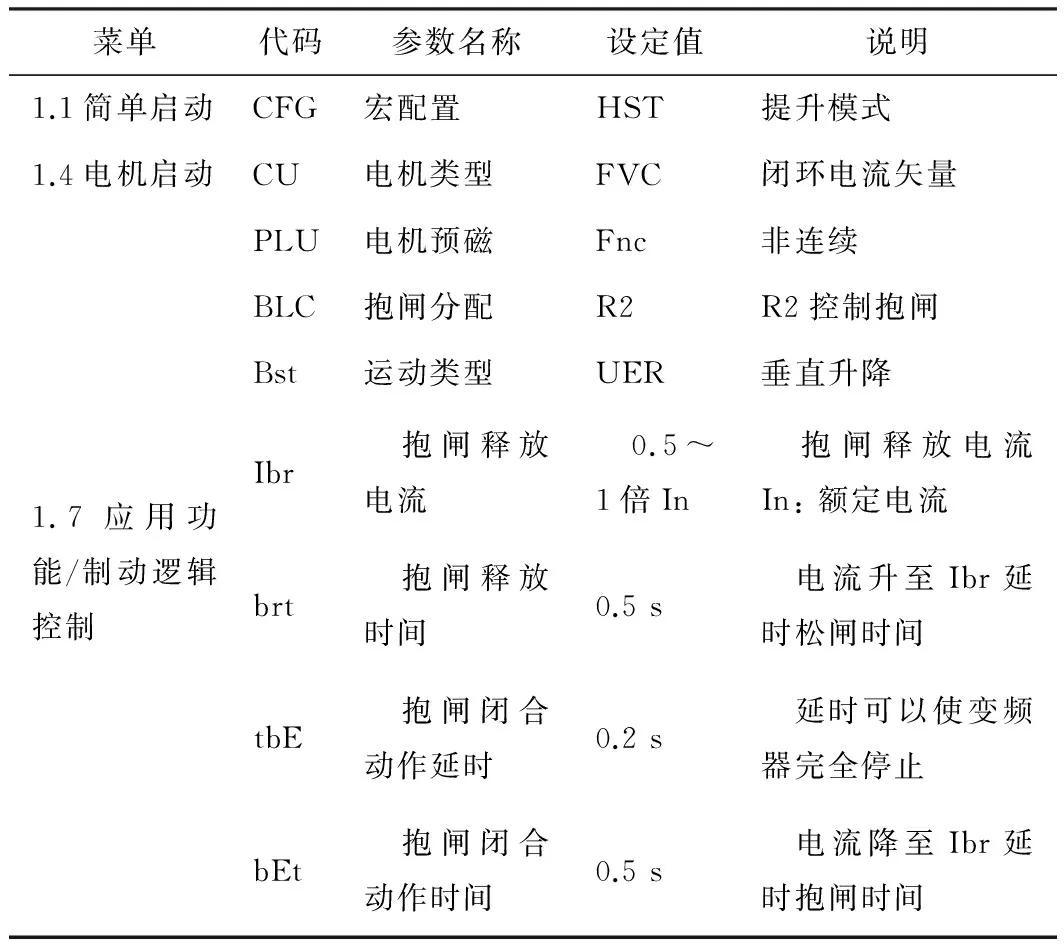

施耐德ATV71变频器可以在闭环模式下实现零速满转矩,这个特性可以大大减少溜车现象。此外,皮带的紧带(松带)过程非常类似于起重机的提升(下降)过程。结合变频器提升模式下对抱闸的控制,可以做到完全不溜车。变频器关键参数设置如表1所示。

表1 变频器参数表Table 1 Parameters of frequency converter

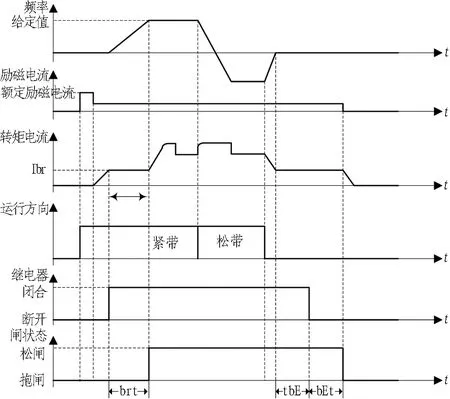

紧带时,变频器首先给电机输出励磁电流预励磁,电机建立磁通后输出转矩电流。当转矩电流达到抱闸释放电流设定值Ibr时,继电器R2输出打开抱闸,同时转矩电流保持brt时间,待抱闸完全打开后开始加速运行。此过程的目的是使电机快速获得紧带方向的大转矩, 以防止电机在皮带张力的作用下溜车。停车时,当转矩电流下降至Ibr保持不变,并延时tbE(一般设为0,即电流下降到Ibr立即发出抱闸指令,不管频率是否为0)后,R2断开闭合抱闸,经后延时bEt等待抱闸完全闭合后,转矩电流下降至0,从而实现可靠停车[12]。

松带时,变频器最好工作在闭环模式下,通过零速满转矩特性来保证不溜车。这是因为变频器在开环模式下,低频段(3 Hz以下)不能保证输出满转矩。当皮带张力很大时,松带瞬间会有一个短时(2 s左右)的溜车现象,故在设计变频器自动张紧系统时,最好给电机加装编码器,让变频器工作在闭环控制模式。

此外,松带时在皮带张力的牵引下电机将会处于发电状态(特别是在最后掘进期间),故变频器需要配备制动电阻或能量回馈单元,一方面可以把母线上过高的能量消耗,另一方面也可以起到一定的制动作用。考虑自动张紧变频器是间歇动作,且低速运行,仅配备制动电阻箱即可。制动电阻最好使用功率和阻值与变频器相匹配的起重电阻器。制动逻辑时序图如图8所示。

图8 制动逻辑时序图Fig.8 Logic sequence diagram of brake

5.3 PID参数整定

在保证了启动和停止不溜车后,就要考虑程序的设计。连续皮带机自动张紧是一个典型的PID系统,控制效果就看PID参数的整定。打开西门子集成编程软件Portal,在右侧可以看到“工艺”选项卡。里面有“PID控制”模块,我们使用“PID基本函数”里面的“CONT_C”函数,连续性PID控制器。特别说明的是,函数“CONT_C”必须放在中断函数OB35里面才能执行。由于连续皮带机的张力调节属于缓慢调节,允许存在稳态误差,且张力变化缓慢,故仅使用比例环节就能满足控制需要。

需要注意的是,PID的输入应是张力设定值与过程值的差,输出值是电机的频率。过程值大于设定值,输出负频率,电机反转;过程值小于设定值,输出正频率,电机正转,电机转速与误差成正比。为了使系统既有良好的响应速度,又能保持稳定,需要根据现场和设备情况整定出合理的比例系数。

在PID参数整定时,首先要估算出输出变量(频率)的大致范围,如本设计中的绞车电机的速度大致在0~25 Hz,经测算电机运行在0~5 Hz的概率比较大。在确定比例系数时,需要充分考虑该特性,先用较小的比例系数,看响应是否及时。如果不能及时响应张力的变化,再逐步加大比例系数,最终实现整套张紧系统运行稳定、响应快速。

此外,由于拉力传感器长期处于交变应力的作用,加大了故障的概率,故要有传感器失效的判断和应急措施。一般可以通过使用2个传感器来冗余,以减小设备停机的概率。传感器失效后,也可以通过变频器零速满转矩来判断当前张力值,与张力设定值进行粗略比较,进行松带(紧带)动作,然后报警给上位机,等待维修。

6 人机界面设计

人机界面选用西门子精智面板TP1200触摸屏,编程软件为Portal V13,在Portal软件的使用过程中主要参考了文献[13]。

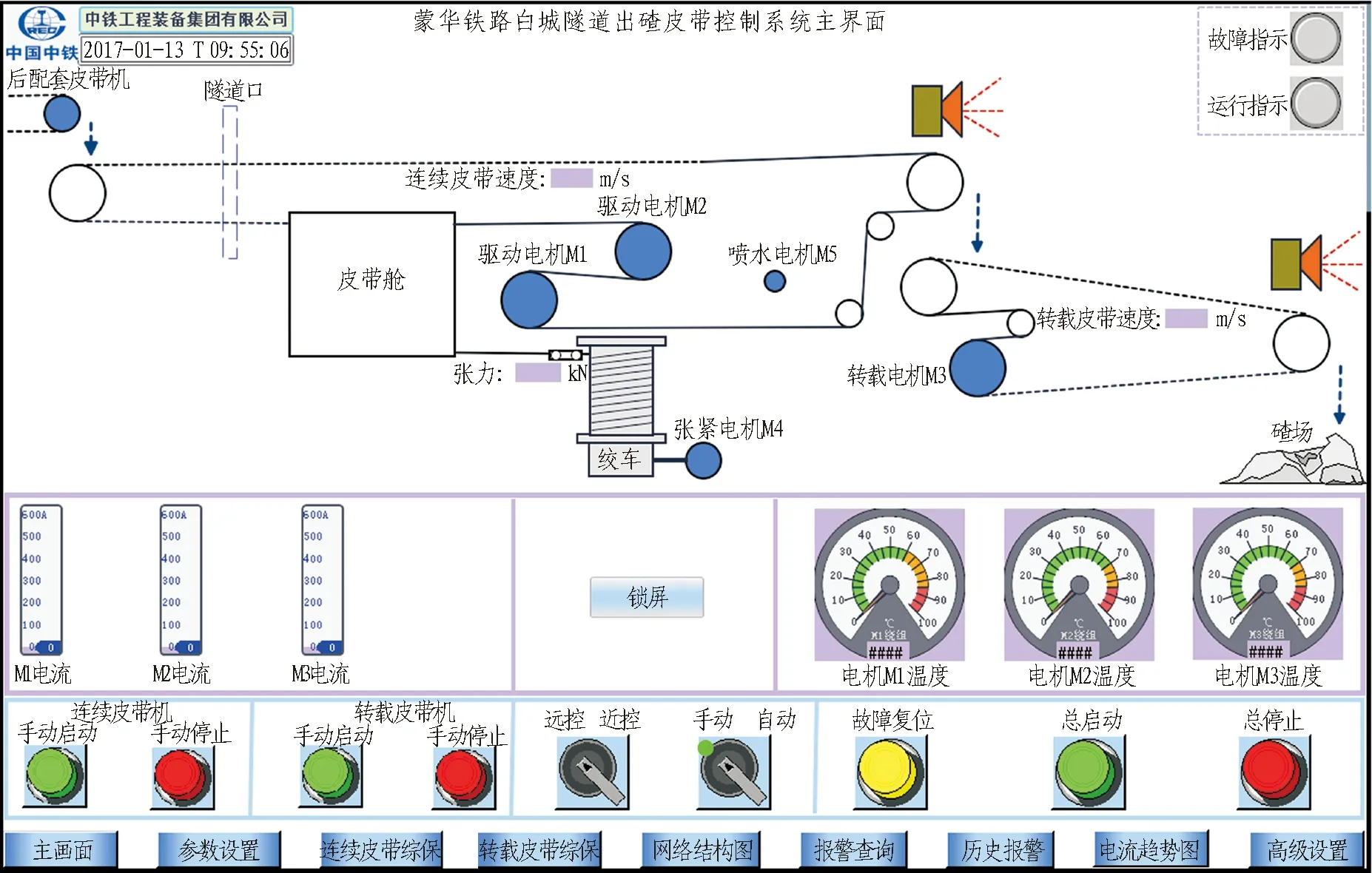

连续皮带机的人机界面一般应包括主画面、参数设置、当前报警、历史报警、皮带综保等画面,这里仅以主画面为例进行说明。主画面是整个人机界面的核心,应包括皮带机布置示意图、重要参数(电机电流、温度等)、系统运行状态、启停按钮、手自动切换按钮等(如图9所示)。

图9最上部分显示皮带机启动状态,电机未启动时颜色为深蓝色、正在启动时颜色为黄色且闪烁、启动完成后颜色为绿色。中间部分棒图显示电机的电流、仪表盘显示电机的绕组温度,它们的背景颜色为紫色,表示不能操作。再往下是皮带机控制按钮(旋钮),它们的背景颜色为浅蓝色,表示可以操作。最下面的按钮是各个画面的切换按钮,这些按钮放在了“模板”里面,可以保证每个画面里面都能显示,这些按钮的背景颜色也是浅蓝色。其他画面设计方法类似,这里不再赘述。特别说明的是,要显示历史报警信息,除了正确组态“报警记录”外,一定要在触摸屏上安装SD卡或者U盘,否则无法记录历史报警信息。

图9 主画面Fig.9 Main frame

此外,为了安全专门设计了“锁屏”按钮,在锁屏后,只能显示皮带机当前状态,不能进行任何操作,解锁需要操作员密码。进入“参数设置”和“高级设置”页面需要管理员密码。

7 结论与建议

设计完成后,该控制系统已运行在蒙华铁路白城隧道连续皮带机上。后经过多次的改进与完善,目前运行稳定,主要结论如下:

1)利用文中的方法可以很好地控制长距离连续皮带机的运行,也包括固定皮带机。

2)文中虽然介绍的是连续皮带机的自动控制设计,但其中的多电机功率平衡原理可以应用于其他方面,如TBM和盾构刀盘的多电机功率平衡。

但在实际运行中,也发现不少问题,分析和建议如下。

在现场使用过程中,出现了因冷却风机停转导致电机过热而停机的故障,就是因为没有监视冷却风机的运行状态。因此,实时监控冷却风机的运行状态是非常重要的。如果不方便检测风机转速,至少也要能判断风机继电器的闭合状态。

目前,此电控方案仅应用于皮带机头部集中驱动的情况。如果应用在头尾或头中尾驱动的场合下,不一定很合适,还需要根据现场和技术要求进行调整和完善。

[1] 王智远,伍智勇.连续皮带机配套TBM出碴技术探讨[J].隧道建设,2011,31(1):138-143.WANG Zhiyuan,WU Zhiyong.Technology of mucking by continuous belt conveyors in TBM tunneling[J].Tunnel Construction,2011,31(1):138-143.

[2] 许金林,徐赞,王艳波.西秦岭特长隧道连续皮带机出碴施工关键技术[J].隧道建设,2011,31(6):678-685.XU Jinlin,XU Zan,WANG Yanbo.Key technology of mucking by continuous conveyor belt:Case study of west Qinling extra-long tunnel[J].Tunnel Construction,2011,31(6):678-685.

[3] 韩兵.煤矿斜井隧道连续皮带机出渣系统选型配置[J].施工技术,2016,45(21):107-110.HAN Bing.Selection and configuration for slag system of continuous belt conveyor in colliery inclined shaft tunnel[J].Construction Technology,2016,45(21):107-110.

[4] 李文帅.罗宾斯TBM连续皮带机急停系统改造[J].兰州交通大学学报,2014(1):23-26.LI Wenshuai.The reforming of Robbins Company TBM continuous belt stop system[J].Journal of Lanzhou Jiaotong University,2014(1):23-26.

[5] 王德胜,米娜.基于CAN总线皮带机控制系统远程控制器的研究[J].中国矿山工程,2010,39(6):34-37.WANG Desheng,MI Na.Research on remote controller of belt conveyor control system based on CAN bus[J].China Mine Engineering,2010,39(6):34-37.

[6] 肖峥,林涛.基于模糊控制的皮带机变频调速系统设计及实现[J].电气传动,2008,38(9):65-67,71.XIAO Zheng,LIN Tao.Frequency control system design and implementation based on fuzzy control of the belt[J].Electric Drive,2008,38(9):65-67,71.

[7] 周西杰, 张立勋,李志强,等.基于PLC的跳汰机自动控制系统设计[J].煤矿机械,2014(10):54-56.ZHOU Xijie, ZHANG Lixun,LI Zhiqiang,et al.Design of automatic control system of jigging machine based on PLC[J].Coal Mine Machinery,2014(10):54-56.

[8] 张康,储昭碧,宁君宇,等.基于Profibus网络的西门子PLC与双台S120变频器通讯的实现研究[J].制造业自动化,2015(16):5-8.ZHANG Kang,CHU Zhaobi, NING Junyu,et al.Siemens PLC and double S120 inverter implementation research based on profibus network[J].Manufacturing Automation,2015(16):5-8.

[9] 郜磊.基于PLC技术对皮带机集中控制系统的优化设计[J].中小企业管理与科技,2010(2):240-241.GAO Lei.Optimization design of belt conveyor centralized control system based on PLC Technology[J].Management & Technology of Sme,2010(2):240-241.

[10] 左金荣,张铜钢,朱满平.调整皮带机胶带跑偏的方法[J].江西煤炭科技,2006(1):42-43.ZUO Jinrong,ZHANG Tonggang,ZHU Manping.Methods to adjust belt lateral misalignment of belt conveyor[J].Jiangxi Coal Science & Technology,2006(1):42-43.

[11] 施耐德.ATV71编程手册[M].北京:施耐德电气(中国)有限公司,2012:182-183.Schneider.ATV71 programming manual[M].Beijing:Schneider electric (China) Co.,Ltd.,2012:182-183.

[12] 王德智.桥式起重机变频调速防止溜钩的技术探讨[J].电工技术,2013(3):43-44.WANG Dezhi.Anti-running frequency control technical of bridge crane is discussed[J].Electric Engineering,2013(3):43-44.

[13] 崔坚.SIMATIC S7-1500与TIA博途软件使用指南[M].北京:机械工业出版社,2016:267-281.CUI Jian.Use guide of SIMATIC S7-1500 and TIA[M].Beijing:Machinery Industry Press,2016:267-281.

Design and Application of Control System for Continuous Belt Conveyor

ZHANG Lixun,SUN Wei

(ChinaRailwayEngineeringEquipmentGroupCo.,Ltd.,Zhengzhou450000,Henan,China)

The maintenance and upgrade of control system for imported continuous belt conveyor are difficult;hence it is necessary to carry out independent research and development.In view of belt conveyor used in mucking of Baicheng Tunnel on Menghua Railway,the general design of control system,programmable logic controller (PLC) programming,comprehensive protection of belt and design of man-machine interface (HMI) configuration of continuous belt conveyor are introduced.A suit of control system program of continuous belt conveyor is completed,and by which the belt conveyor works stably.

continuous belt conveyor; control system; PLC; HMI; power balance; automatic tensioning

2017-01-16;

2017-03-29

张立勋(1979—),男,河南确山人,2010年毕业于河南科技大学,机械电子工程专业,硕士,工程师,现从事TBM及连续皮带机电控系统研发和设计工作。E-mail:271226181@qq.com。

10.3973/j.issn.1672-741X.2017.06.018

U 45

A

1672-741X(2017)06-0768-07