双华李凉果热泵干燥工艺技术研究

,,*,, ,,

(1.华南农业大学食品学院,广东广州 510642; 2.广东展翠食品股份有限公司,广东潮州 521000)

双华李凉果热泵干燥工艺技术研究

王爽1,周爱梅1,*,杨小斌1,杨坚1,黄凯信2,陈汉明2

(1.华南农业大学食品学院,广东广州 510642; 2.广东展翠食品股份有限公司,广东潮州 521000)

以双华李渗糖凉果果胚为原料,采用热泵干燥技术对其进行干燥研究,以干燥速率及产品的水分含量、色泽及质构为指标,研究热泵干燥的工艺参数,并与传统的自然干燥、热风干燥技术进行对比。结果表明:采用热泵干燥技术进行干燥时,干燥温度对干燥速率影响最大,相对湿度次之,最后为平铺密度,而以上工艺参数对凉果的质构及色泽方面影响均显著。热泵最佳干燥工艺条件为:干燥温度49 ℃、相对湿度30%、平铺密度0.75 g/cm2;在此条件下,干燥至水分含量为23.89%耗时仅为8 h,而且产品保持良好的外观、色泽及质构。与自然干燥、热风干燥技术相比,热泵干燥技术耗时分别缩短了66.67%、30.43%;且采用这两种方法所制得干制品的硬度、弹性和咀嚼性方面均次于热泵干燥的,产品褐变严重,色泽较差。因此,与传统干燥技术相比,热泵干燥的耗时短,产品品质佳,是一种较为理想的凉果干燥技术。

双华李,热泵干燥,自然干燥,热风干燥

凉果是以各种鲜果胚为主要原料,先将果品盐腌,然后脱盐、晒干,再加配料蜜制晒干而成的干态或半干态制品[1]。凉果作为我国传统产品中流传广泛、历史悠久的一类产品,具有特殊的口感和风味,深受广大消费者尤其是儿童的喜爱。广式凉果是我国凉果的主要品种,占据了我国凉果消费市场的半壁江山[2]。目前,广东省拥有一定规模的凉果企业约3000家,整个凉果行业销售收入约200亿元,约占广东省整个食品行业20%以上份额。双华李作为广东的特色水果,含有丰富的维生素、矿物质等,具有很高的营养价值,是广式凉果的重要生产原料之一[3-4]。

干燥是凉果加工中非常重要的环节,同时也是能量消耗最大的单元操作。该环节不但直接影响产品质量,同时对生产过程的能耗及碳排放至关重要。凉果的传统干燥方法一般都采用自然干燥及热风干燥。自然干燥具有不需投资、费用低廉、不受场地局限等优点[5-7],但自然晾晒容易受天气的影响,干燥过程缓慢且产品质量较差,容易发生微生物超标等质量问题[8]。热风干燥不受天气影响,具有热效率高、保证原料品质等优点[9],但是热风干燥设备体积大,占地面积大[10]。热泵干燥技术是20世纪70年代末发展起来的一项高新技术,主要是通过特制干燥系统从低温热源吸取热量作为有效热能,在较高温度的条件下进行干燥的一种方法[11-12]。因其具有安全、环保、高效节能,运行费用低、烘干效果好、产品质量高、干燥条件较温和等显著特点,因此热泵干燥技术的应用成为近年来的研究热点[13-14]。目前,该技术被广泛应用于果蔬、水产品等热敏性物料的干燥[15-16],但在凉果上的应用鲜见报道。

因此,本文以双华李渗糖后的凉果果胚为研究对象,研究其热泵干燥工艺关键技术,以干燥速率、果胚含水量、产品品质为指标,经单因素及正交实验确定热泵干燥的最佳工艺条件,并与传统的自然干燥和热风干燥技术进行对比。本研究旨在为热泵干燥技术在凉果中的应用提供依据。

1 材料与方法

1.1材料与仪器

渗糖的双华李凉果果胚 由广东展翠食品股份有限公司提供。

GHRH-20型热泵干燥机 广东弘科农业机械研究开发有限公司;DC-P3型全自动测色色差计 北京市兴光测色仪器公司;EZ-SX型质构仪 岛津企业管理有限公司;DHG-9146A型电热恒温鼓风干燥箱 上海精宏设备有限公司。

1.2实验方法

1.2.1 热泵干燥工艺实验 以渗糖的双华李凉果果胚为原料,挑选大小均一,质量均等,果肉硬度适中的果胚,干燥至果胚的初始水分含量为43%左右并称重后,放入热泵干燥机中,设定相关的参数进行热泵干燥的操作。

1.2.2 热泵干燥单因素实验

1.2.2.1 干燥温度的确定 在热泵干燥相对湿度为30%,物料平铺密度为0.65 g/cm2的条件下,考察不同干燥温度(35、42、49、56、63 ℃)对双华李凉果果胚干燥速率和水分含量的影响,并测定水分含量降低到23%~25%时最终产品的色泽与质构。

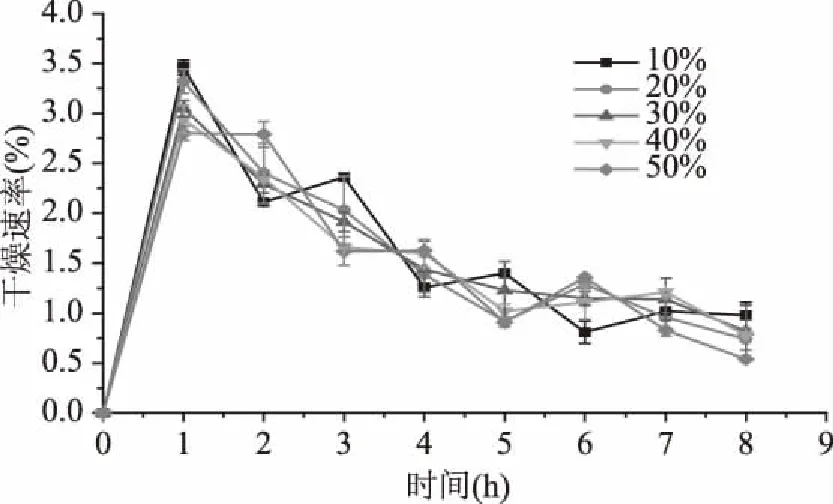

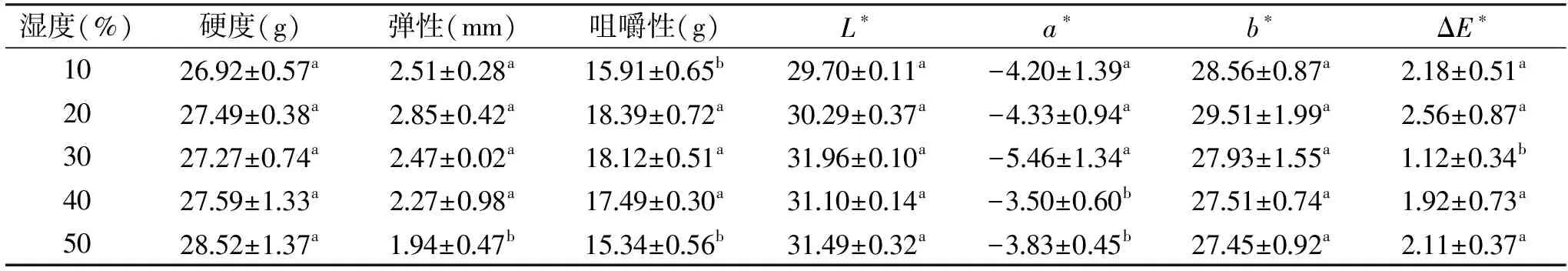

1.2.2.2 相对湿度的确定 在热泵干燥温度为49 ℃,物料平铺密度为0.65 g/cm2的条件下,考察不同相对湿度(10%、20%、30%、40%、50%)对双华李凉果果胚干燥速率和水分含量的影响,并测定水分含量降低到23%~25%时最终产品的色泽与质构。

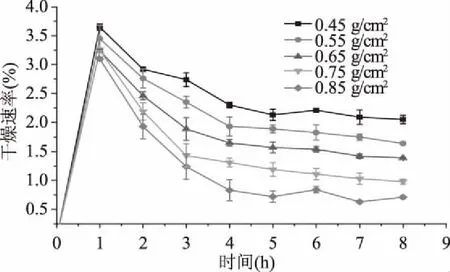

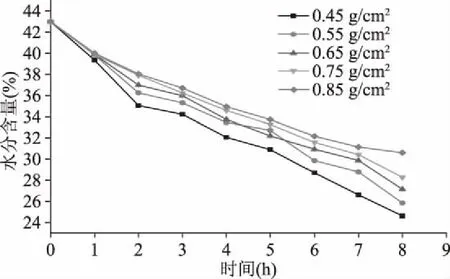

1.2.2.3 平铺密度的确定 在热泵干燥温度为49 ℃,相对湿度为30%的条件下,考察不同物料平铺密度(0.45、0.55、0.65、0.75、0.85 g/cm2)对双华李凉果果胚干燥速率和水分含量的影响,并测定水分含量降低到23%~25%时最终产品的色泽与质构。

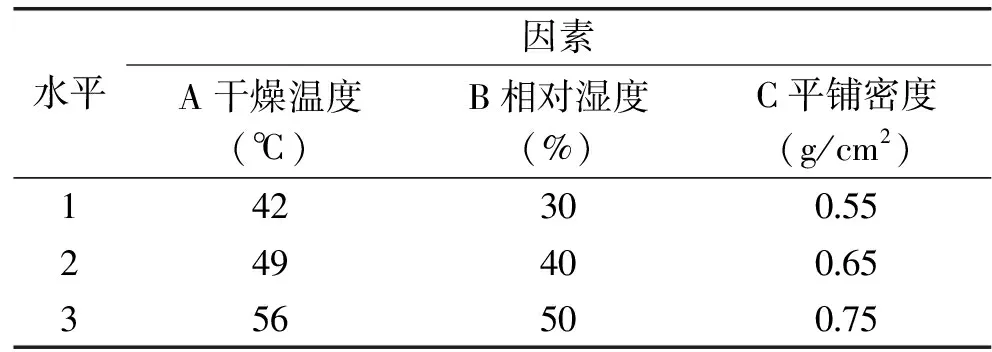

1.2.3 热泵干燥正交实验 在上述单因素实验结果的基础上,选择干燥温度、相对湿度、平铺密度为影响因素,以产品水分含量为评价指标,采用正交实验对以上因素进行优化,正交实验的因素及水平设计见表1。

表1 正交实验因素水平Table 1 The factors and levels table of orthogonal experiment

1.2.4 自然干燥 取约500 g的渗糖的双华李凉果果胚,均匀铺在托盘上,放置于避雨、干燥、通风的场所,让果胚进行自然干燥,每隔1h检测果胚的水分含量变化,直至果胚的水分含量降至23%~25%,并测定干燥后产品的色泽和硬度、弹性、咀嚼性质构指标。

1.2.5 热风干燥 取约500 g的渗糖的双华李凉果果胚,均匀铺在托盘上,置于恒温干燥箱内60 ℃下进行热风干燥,每隔1 h检测果胚的水分含量变化,直至果胚的水分含量降至23%~25%,并测定干燥后产品的色泽和硬度、弹性、咀嚼性质构指标。

1.2.6 指标测定

1.2.6.1 水分含量的测定参照GB/T 5009.3-2003食品中水分的测定直接干燥法计算果胚水分:

W=w1-(m1-m2)/m1×100

式中:W为双华李果胚干燥后水分含量(%);w1为双华李果胚干燥前水分含量(%);m1为双华李干燥前的质量(kg);m2为双华李干燥后的质量(kg)。

1.2.6.2 干燥速率的测定参考Falade[17]的方法进行计算:Vi=(mi-mt)/(t-i)

式中:Vi为i时刻样品干燥速率(%);mi、mt为i、t时刻样品含水率(%);t、i为i时刻段的终了和起始时间(h);(t-i)为t,i时刻段的干燥时间(h)。

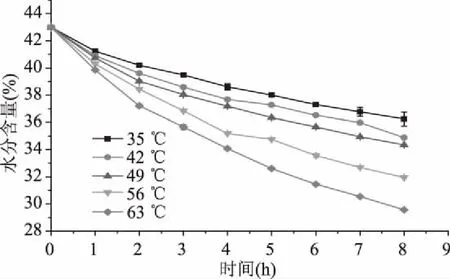

1.2.6.3 色差测定参考Ayala[18]方法 采用全自动色差仪测定干燥后产品的褐变情况。其中“L*”表示样品黑白程度;“a*”代表样品红绿程度;“b*”表示样品红蓝程度。色差计算公式为:

1.2.6.4 质构分析 参考刘伟涛[19]的方法,采用EZ-SX型质构仪测定双华李凉果的硬度、弹性。采用A/W EG型号探头,测前速率:1 mm/s,测试速率:2 mm/s,测后速率:5 mm/s,压缩率15%。

1.3数据处理

实验中每个数据重复三次,结果表示为平均值±SD。采用SPSS 17.0进行单因素方差分析,Origin 8.5软件作图,Excel 2003进行方差分析。

2 结果与分析

2.1热泵干燥单因素实验

2.1.1 干燥温度对双华李凉果的影响

表2 干燥温度对双华李凉果色泽、质构的影响Table 2 Effects of different temperature on fruit color and texture of Shuanghua-Plum

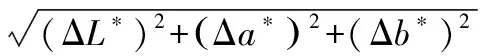

注:同一列内不同字母表示差异显著(p<0.05);表3、4同。2.1.1.1 干燥温度对双华李凉果干燥速率的影响 热泵干燥温度对双华李凉果产品的干燥速率影响如图1所示。从图1中可以看出,在35~63 ℃的干燥温度范围内,干燥速率均随着时间(大于1 h时)的增加而显著下降(p<0.05);在相同干燥时间条件下,干燥速率则随着干燥温度的增加而基本呈现增加的趋势,其中在干燥1、2、8 h时,干燥速率随干燥温度的升高而增加显著(p<0.05),在其余时刻其增加幅度不显著(p>0.05)。在干燥1 h时,35~63 ℃对应的干燥速率分别为各自温度的最大值,说明温度越高,干燥速率值也越大,在63 ℃时干燥速率最大,最大值为3.15%。

图1 干燥温度对双华李凉果干燥速率的影响Fig.1 The effect of drying temperature on the drying rate of Shuanghua-Plum

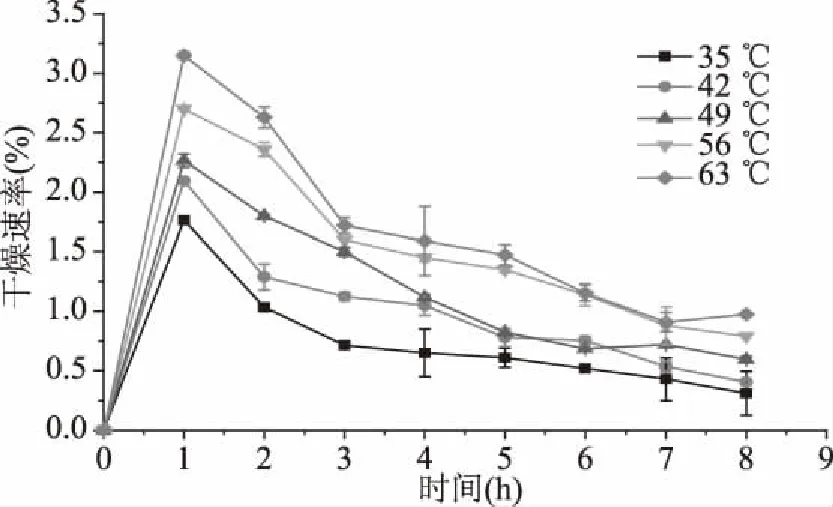

2.1.1.2 干燥温度对双华李凉果水分含量的影响 图2表明,在35~63 ℃的干燥温度范围内,双华李凉果产品的水分含量均随着时间的增加而显著下降(p<0.05);在相同干燥时间条件下,水分含量随着干燥温度的升高而呈现下降的趋势,其中在1 h时,各个温度的水分含量随着温度的升高下降不明显(p>0.05);而在2~8 h内,水分含量随着温度的升高显著降低(p<0.05),说明干燥温度越高,产品干燥后最终水分含量也越小。

图2 干燥温度对双华李凉果水分含量的影响Fig.2 The effect of drying temperature on the moisture content of Shuanghua-Plum

2.1.1.3 干燥温度对双华李凉果色泽及质构的影响 表2为干燥至水分含量为23%~25%时,不同干燥温度对双华李凉果产品色泽及质构的影响。结果显示,在42~56 ℃范围内,温度对最终产品的L*、a*、b*值影响均不显著(p>0.05);当温度达到63 ℃时,产品的L*、a*显著下降(p<0.05),其中L*下降至31.42,a*值下降至4.42;除49 ℃外,产品的b*随着温度的增加而降低(p>0.05)。在35~63℃范围内,ΔE*值呈现先下降后升高再下降的趋势,在35~42℃范围内,ΔE*值显著下降(p<0.05),在49~56℃范围内,ΔE*值逐渐上升(p<0.05),ΔE*值在49 ℃时为最低,说明当热泵干燥温度为49 ℃时,产品不会发生明显褐变,而在干燥温度超过56 ℃时,产品会发生明显的褐变。在35~56℃范围内,温度对最终产品的硬度影响不显著(p>0.05),咀嚼性随着温度的增加呈现先增大后减小的趋势(p<0.05),在49~63 ℃范围内,弹性呈现下降的趋势(p>0.05)。说明当温度超过49 ℃时,对最终产品的弹性影响较大。其中在63 ℃时咀嚼性为17.02 g、弹性降为2.13 mm、硬度为27.12 g。

2.1.2 相对湿度对双华李凉果干燥的影响

图3 相对湿度对双华李凉果干燥速率的影响Fig.3 The effect of relative humidity on the drying rate of Shuanghua-Plum

2.1.2.1 相对湿度对双华李凉果干燥速率的影响 热泵干燥相对湿度对双华李凉果产品的干燥速率影响如图3所示。从图3中可以看出,在相对湿度为10%~50%范围内,干燥速率均随着时间(大于1 h时)的增加而随之下降(p<0.05);在相同时间条件下,干燥速率随着相对湿度的增加而随之减少,在1~5 h范围内,除3 h外,相对湿度10%~30%,干燥速率随着相对湿度的增加影响不显著(p>0.05),在6~8 h范围内,相对湿度对干燥速率变化影响显著(p<0.05),在干燥1 h时,不同相对湿度的干燥速率在2.75%~3.5%范围内,随着时间增加,不同相对湿度的干燥速率明显降低,说明相对湿度的变化对产品最终干燥速率的影响变化不大。

2.1.2.2 相对湿度对双华李凉果水分含量的影响 从图4可以看出,在相对湿度为10%~50%范围内,双华李凉果产品的水分含量均随着时间的增加而显著下降(p<0.05);在相同的干燥时间条件下,在相对湿度为10%~50%范围内,水分含量随着相对湿度的增加而增加(p<0.05)。在干燥1 h时,各个相对湿度所对应产品的水分含量的变化速率较快,主要是由于果胚在干燥过程中首先失去的水分是自由水,随着时间的增加,水分含量的变化速率也随之下降,说明在此阶段,干燥过程中失去的水分主要是部分结合水。

表3 相对湿度对双华李色泽、质构的影响Table 3 The effect of relative humidity on the color and texture of Shuanghua-Plum

图4 相对湿度对双华李凉果水分含量的影响Fig.4 The effect of relative humidity on the moisture content of Shuanghua-Plum

2.1.2.3 相对湿度对双华李凉果色泽及质构的影响 表3为干燥至水分含量为23%~25%时,不同相对湿度对双华李凉果产品色泽及质构的影响。结果显示,在相对湿度为10%~20%时,凉果产品的L*值、a*的绝对值、b*值、ΔE*值都有增加(p>0.05),L*值增加至30.29,a*的绝对值增加至4.33,b*值最佳为29.51,ΔE*值增加至2.56。在相对湿度为30%~50%时,L*值及b*值变化不明显(p>0.05),在30%时ΔE*值最小,说明在相对湿度为30%时,产品的褐变为最小。在相对湿度为20%~40%时,随着相对湿度的增加,凉果产品的硬度呈现先降低而后增加的趋势,而弹性、咀嚼性逐渐下降(p>0.05),硬度最低为27.27 g,弹性最低为2.27 mm,咀嚼性最低为17.49 g。

2.1.3 平铺密度对双华李凉果干燥的影响

2.1.3.1 平铺密度对双华李凉果干燥速率的影响 不同平铺密度对双华李凉果产品的干燥速率的变化如图5所示,结果表明,在平铺密度在0.45~0.85 g/cm2范围内,干燥速率均随着时间(大于1 h时)的增加而先减少后变化不显著(p>0.05)。在相同时间条件下,随着平铺密度的增加,凉果产品的干燥速率随之减少,在1~2 h内,凉果的干燥速率随平铺密度的增加而下降(p>0.05),在5~8 h内,凉果产品的干燥速率随着平铺密度的增加而显著降低(p<0.05),其中,在干燥1 h时,各个平铺密度从0.45~0.85 g/cm2内对应的干燥速率分别为3.65%、3.45%、3.24%、3.25%、3.10%。

图5 平铺密度对双华李凉果果胚干燥速率的影响Fig.5 The effect of tile density on the drying rate of Shuanghua-Plum

2.1.3.2 平铺密度对双华李凉果水分含量的影响 从图6 可以得出,在平铺密度0.45~0.85 g/cm2范围内,水分含量随着时间的增加而显著下降(p<0.05);在相同时间条件下,水分含量随着平铺密度的增加而增加,其中,在1 h时,各个平铺密度对水分含量的影响不显著(p>0.05),在2~7 h范围内,平铺密度为0.55~0.85 g/cm2时,平铺密度对水分含量的变化显著(p<0.05)。在干燥8 h后,各个平铺密度从0.45~0.85 g/cm2的水分含量分别为24.63%、25.84%、27.15%、28.27%、30.59%。

图6 平铺密度对双华李凉果果胚水分含量的影响Fig.6 The effect of tile density on the moisture content of Shuanghua-Plum

表4 平铺密度对双华李凉果色泽、质构的影响Table 4 Effect of tile density on Shuanghua-Plum color and texture

表6 方差分析结果Table 6 Variance analysis results

2.1.3.3 平铺密度对双华李凉果色泽及质构的影响 表4为干燥至水分含量为23%~25%时,不同平铺密度对双华李果胚色泽及质构的影响,结果显示,在平铺密度为0.45~0.75 g/cm2范围内,L*值先增加后减少(p<0.05),b*值呈现先降低后增加(p>0.05),a*的绝对值呈现逐渐降低的趋势(p<0.05),ΔE*值先降低后增加(p<0.05),当平铺密度为0.85 g/cm2时,L*值增加至33.18,b*值为28.81,ΔE*值为3.51,说明,当平铺密度达到0.85 g/cm2时,会使产品发生明显的褐变。在平铺密度为0.55~0.65 g/cm2范围内,凉果产品的硬度(p<0.05)、弹性(p>0.05)、咀嚼性(p>0.05),均随着平铺密度的增加而下降,。综合以上分析,当平铺密度为0.65 g/cm2时,物料色泽变化最小,质构较好,干燥效果最佳。

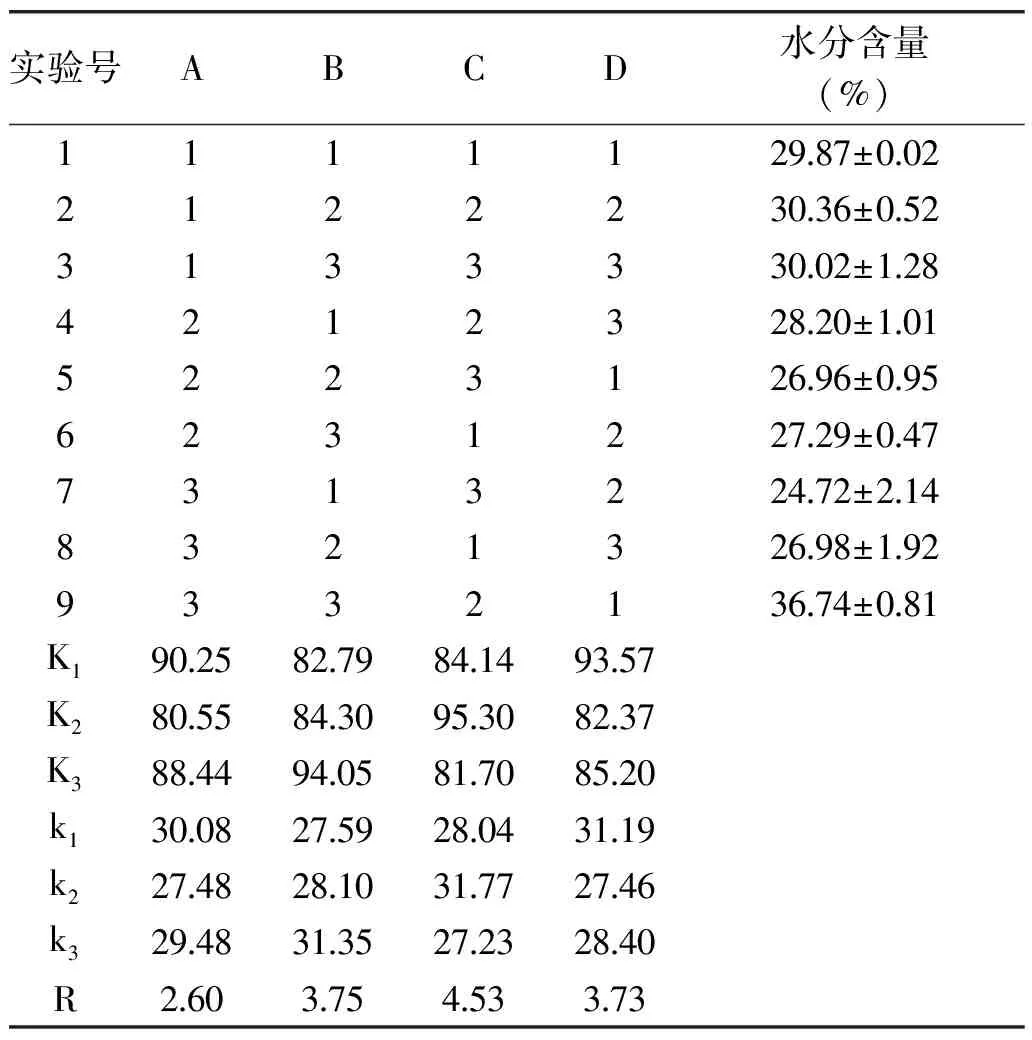

2.2双华李的正交实验

结果如表5、表6所示,水分含量作为检测干燥效果的有效指标之一,是影响食品干燥的重要因素[11],因此正交实验选择水分含量作为评价指标。由表5可知,干燥温度、相对湿度和平铺密度三因素对应的极差从大到小为:RC>RB>RA,即在本实验设置的水平下,各因素对水分含量的影响,由大到小依次排列为平铺密度、相对湿度、干燥温度。表6的方差分析中显示,三个因素对水分含量的变化差异不显著(p>0.05)。正交实验确定的热泵干燥最佳工艺条件为A2B1C3,即干燥温度为49 ℃,相对湿度为30%,平铺密度为0.75 g/cm2。用此条件进行验证实验,8 h后测得干燥后产品的水分含量为23.89%±0.17%。

表5 L9(34)正交实验表Table 5 L9(34)orthogonal experiment table

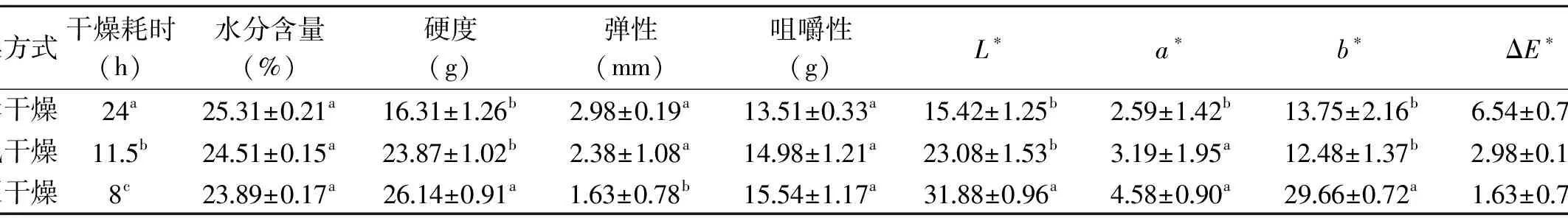

2.3自然日晒干燥、热风干燥与热泵干燥三者的对比

双华李凉果在干燥至水分含量为23%~25%范围内不同干燥方式下水分变化、品质变化情况如表7所示。由表7可以看出,自然晒干燥将物料干燥至水分含量为23%~25%时,耗时为24 h,比热泵干燥耗时增加了16 h;热风干燥为11.5 h,比热泵干燥耗时增加了3.5 h;对比质构可以看出,经热泵干燥后产品的硬度均比经自然干燥及热风干燥后的显著增加(p<0.05),经热泵干燥后产品的弹性均比经自然干燥及热风干燥后的显著降低(p<0.05),经热泵干燥后产品的咀嚼性均与经自然干燥及热风干燥后相比,变化不大(p>0.05)。对比色差可以看出,经热泵干燥后产品的L*值、a*值、b*值显著增加(p<0.05)、ΔE*值显著降低(p<0.05)。由此可以看出,使用热泵干燥方法对双华李凉果进行干燥的效率比热风干燥及自然干燥要高,且经热泵干燥后产品的硬度大,咀嚼性较好;在色泽方面,日晒干燥及热风干燥的双华李凉果由于干燥时间过长导致褐变,色泽的变化较大,热泵干燥的产品的色泽变化较小。综上可以看出,热泵干燥的效率高,所得产品质量优于热风干燥及自然日晒干燥。

表7 三种不同干燥方式对双华李凉果产品色泽及质构的影响Table 7 The effect of three drying methods on the color and texture of Shuanghua-Plum

注:同一列内不同字母表示差异显著(p<0.05)。

3 结论

采用热泵干燥技术对双华李凉果的干燥工艺进行研究,结果表明:热泵干燥的最佳干燥条件是干燥温度为49 ℃,相对湿度为30%,平铺密度为0.75 g/cm2,在最佳干燥条件下干燥8 h后产品的水分含量从最初的40.82%降低到23.89%。在干燥至相同水分含量时,热泵干燥比热风干燥耗时大大较少了30.43%,比自然干燥减少了66.67%。与自然干燥与热风干燥相比,热泵干燥后产品的色泽均比热风干燥及自然干燥要高,L*值、a*值、b*值均有显著性增加,ΔE*值为最小。热泵干燥后的产品硬度较大,咀嚼性较好。

[1]曾晓房,叶绍环,白卫东.广式凉果降硫技术研究进展[J]. 食品与机械,2011(3):156-157.

[2]吴文海,柯振华,陈意光,等.广式凉果中添加剂的使用现状及分析[J].质量论坛,2011(4):7-8.

[3]海金萍,赵谋明,林恋竹,等.三华李叶抗氧化活性物质的分离鉴定[J].现代食品科技,2015(31):106-107.

[4]吴继军,陈卫东,张友胜,等. 三华李酒生产工艺研究[J]. 酿酒,2006(2):74-75.

[5]过利敏,张谦,邹淑萍,等. 新疆红枣的太阳能干燥工艺研究初探[J]. 新疆农业科学,2011,48(3):458-462.

[6]贾敏,丛海花,薛长湖,等. 鲍鱼热风干燥动力学及干燥过程数学模拟[J].食品工业科技,2012(3):72-73.

[7]刘惠民. 调味油生产工艺与设备[M]. 北京:科学技术文献出版社,2002.

[8]申晓曦,李汴生,刘伟涛. 不同干燥方法对干湿梅理化性质的影响研究[J]. 现代食品科技,2010,26(12):1305-1308.

[9]曾令可,税安泽.陶瓷工业实用干燥技术与实例[M]. 北京:化学工业出版社,2008:12.

[10]李汴生,刘伟涛,李丹丹,等.糖渍加应子的热风干燥特性及其表达模型[J]. 农业工程学报,2009,25(11):330-335.

[11]林羡,徐玉娟,唐道邦,等.3种干燥方式对糖渍加应子品质的影响[J].食品科学,2013(34):83-84.

[12]HII C L,Law C L,Suzannah S,et al. Drying kinetics of the individual layer of cocoa beans during heat pump drying[J]. Journal of Food Engineering,2012,108(2):276-282.

[13]杨韦杰. 荔枝热泵干燥特性及果干霉变控制研究[D]. 南昌:江西农业大学,2012.

[14]Artnaseaw A,Theerakulpisut S,Benjapiyaporn C. Drying characteristics of Shiitake mushroom and Jinda chili during vacuum heat pump drying[J]. Food and Bioproducts Processing,2010,88(2-3):105-114.

[15]何芳. 城市土地经济与利用[M]. 上海:同济大学出版社,2009:301-303.

[16]余元善,肖更生,陈卫东,等. 凉果加工技术及微生物控制原理[J].广东农业科学,2007(4):70-71.

[17]Falade K O,Abbo E S. Air-drying and rehydration characteristics of date palm(PhoenixdactyliferaL.)fruits[J]. Journal of Food Engineering,2007,79(2):724-730.

[18]Ayala-Zavala J F,Wang S Y,Wang C Y,et al. High Oxygen Treatment Increases Antioxidant Capacity and Postharvest Life of Strawberry Fruit.[J]. Food Technology and Biotechnology,2007,45(2):166-173.

[19]刘伟涛,李汴生,杨姗姗,等. 广式凉果加应子缓苏干燥特性研究[J].食品科学,2009,(12):107-109.

StudyontheheatpumptechnologyofShuanghua-Plumpreserved

WANGShuang1,ZHOUAi-mei1,*,YANGXiao-bin1,YANGJian1,HUANGKai-xin2,CHENHan-min2

(1.College of Food Science of South China Agricultural University,Guangzhou 510642,China; 2.Guangdong Exhibition Food Limited Company,Chaozhou 521000,China)

In this paper,the technological parameters of heat pump drying for sugar preserved Shuanghua Plum were evaluated by testing drying rate and the moisture content,color and texture of the products compared with the traditional natural drying and hot air drying technology. Results showed that drying temperature had the greatest influence on the drying rate of heat pump drying,followed by relative humidity and tile density respectively,while all these parameters affected the texture and color of the products significantly. The optimal parameters of the heat pump drying technology were as follows:drying temperature 49 ℃,relative humidity 30%,tile density 0.75 g/cm2. Under these conditions,the time for drying the products to moisture content of 23.89% was only 8 h,and the products exhibited favorable appearance,color and texture.Comparing with the traditional natural drying technology and hot air drying technology,the time was reduced by 66.67% and 30.43% for the processing of heat pump drying technology. Besides,the resulted products were inferior to the heat pump drying products in hardness,elasticity and chewiness with serious browning and poor color. Compared with the traditional drying technology,heat pump drying was an ideal drying technology for preserved fruits due to its shorted drying time and resulting products with good quality.

Shuanghua-Plum;heat pump;drying traditional sun;hot air drying

2016-11-09

王爽(1991-),女,硕士研究生,研究方向:食品保藏原理,E-mail:823576081@qq.com。

*通讯作者:周爱梅(1971-),女,博士,教授,研究方向:水产品及农产品深加工,E-mail:zhouam@scau.edu.cn。

广东省省部产学研结合项目(2013B090600003)。

TS255.1

:B

:1002-0306(2017)12-0227-06

10.13386/j.issn1002-0306.2017.12.041