基于气热法对风机叶片防冰除冰分析研究

吕 庆,宁立伟,颜 熹,曾梦伟

(1.湖南工程学院 机械工程学院,湘潭 411104;2.湖南工程学院 风电运维与测试技术湖南省工程实验室,湘潭 411104)

基于气热法对风机叶片防冰除冰分析研究

吕 庆1,2,宁立伟1,2,颜 熹1,2,曾梦伟1,2

(1.湖南工程学院 机械工程学院,湘潭 411104;2.湖南工程学院 风电运维与测试技术湖南省工程实验室,湘潭 411104)

介绍了一种新型叶片除冰系统,该系统是基于气热法来进行设计的.通过地面实验分析和在ANSYS中进行有限元分析来对该除冰系统的合理性进行分析,并且有限元分析结果与地面实验数据十分接近,在误差范围内,可以利用ANSYS来进行仿真该系统的地面实验,从地面实验和有限元分析数据表明随着时间的推移叶片表面温度会随着上升,表明除冰效果明显以及该除冰系统方案是合理的,为后续叶片气热除冰系统设计提供了参考依据.

抗冰叶片;气热除冰;实验验证;有限元分析

随着全球经济的飞速发展,人们对环境的要求越来越高,低碳、环保的理念深入人心.风能作为一种清洁、绿色能源受到人们的普遍关注,而风机叶片不仅是风电机组最关键部件之一,也是风能收集装置,叶片的性能将会直接影响风力发电的效率[1].我国南方地区属于低温高湿气候,并且冬季经常是霜雪天气.风力发电机组遇到低温潮湿和霜雪天气时,其部件将面临结冰的问题,特别是裸露在外面的风机叶片受到的影响更为严重,叶片表面覆冰将会有以下影响[2]:

(1)风力发电机组的发电效率将降低;

(2)风力发电机组的寿命将会降低;

(3)对四周的人和设备等造成伤害.

目前,对于防冰除冰技术的研究主要集中在航空、航海、电力和交通部门[3],特别是对飞行器表面和电路输送线路.对于风机叶片防冰除冰技术研究甚少,对于覆冰叶片一般采用停机处理.风机叶片防冰除冰技术的研究主要在芬兰、加拿大等国家[4],而我国对于这方面的研究还处于起步阶段.主要的防冰除冰技术有热力除冰、机械除冰、涂层除冰等[5].

国内外应用的这些防除冰技术各有优缺点,如涂料除冰操作简单,但是涂料性能不稳定.超声波除冰技术不完善等等[6].加热型是目前开展研究最多、经验证目前最具有商业价值的防冰除冰系统,并且气热法除冰效率高、能耗低、维护起来比较简单,所以利用气热法来进行除冰、防冰,具有重要的工程应用价值.

1 气热除冰系统

1.1 气热除冰系统

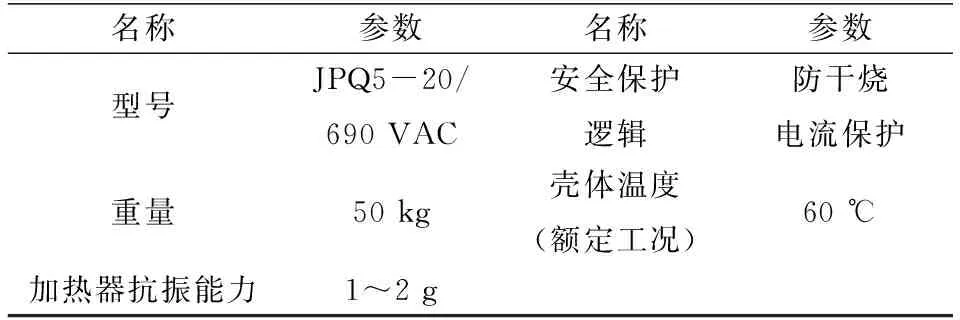

气热除冰系统主要由鼓风机、加热器 、叶片加热控制系统组成,其中鼓风机参数如表1所示,加热器参数如表2所示.

表1 鼓风机的主要信息

表2 加热器的主要信息

由于风力发电机组主控系统额定容量为87 kW(400 V,125 A),而叶片加热系统额定容量为120 kW(690 V,100 A),因此在原主控系统控制柜内增加元器件已无空间,只能重新设计独立的叶片加热控制系统.

1.2 叶片加热控制系统1.2.1 叶片加热控制系统结构

叶片加热控制系统基本沿用风机主控拓扑结构模式结构.采用6柜结构:塔基控制柜、机舱控制柜、电源分配箱、3个叶根控制柜;在原有的基础上增加五个10环道,5个690 V动力环道(U、V、W、N、PE)载流量达100 A,2个230 V电源环道供(L、N)控制用,3个通讯用CANopen通讯环道(CAN+、CAN-、GND);叶片加热系统与主控系统相互独立,叶片加热系统退出方便,出现故障可不影响主控系统运行,不影响机组的可利用率,独立的紧急切出回路.塔基控制柜、机舱控制柜设有硬件紧急切出按钮,同时系统设有软件自动控制切出点,确保机组的安全;其结构图如图1所示.

图1 叶片加热控制系统结构图

1.2.2 叶片加热控制系统通讯方式

塔基控制柜与机舱控制柜内配置光纤通讯模块,它们之间采用光纤通讯;塔基控制柜PLC模块通过以太网与主控塔基柜交换机连接,实现与主控PLC的通讯与控制,监控HMI触摸屏也通过交换机以太网口连接,同时交换机提供其它以太网口供便携笔记本电脑连接监控或调试;机舱控制柜配置CANopen通讯模块,与滑环及其后子站通过CANopen通讯连接,同时配置一个以太网模块,方便在机舱连接笔记本电脑监控或调试;每个叶根控制柜配置一个CANopen通讯模块,用于与机舱控制柜通讯.该控制系统的通讯结构图如2所示.

1.2.3 叶片加热控制系统保护与监控

塔基控制柜内设有温度监控及柜内自身加热控制、动力及通讯防雷保护、总电流、电压、功率监控、缺相保护、紧急切断保护、通讯监控及通讯中断切出.

机舱控制柜内设有温度监控及柜内自身加热控制、动力及通讯防雷保护、结冰探测监控、紧急切断保护.

叶根控制柜设有温度监控及柜内自身加热控制、叶片3段温度监控(2.5 m通风管入口温度、10 m叶片内壁温度、15 m叶片内部温度三处温度监控)、鼓风机缺相保护、动力及通讯防雷保护、鼓风机与加热电阻连锁保护、单叶片加热电阻电流、电压、功率监控及开路保护.

图2 叶片加热控制系统通讯结构图

2 气热法除冰实验装置和地面实验数据

2.1 气热除冰实验装置

由于本系统风机叶片比较大,实验困难,实验成本高,本实验对其进行简化,不进行挂机实验,进行地面试验.实验装置有鼓风机、加热器、导热管等,实验装置建模图见图3、实物图见图4.

图3 实验装置建模图

图4 实验装置实物图

2.2 地面实验数据

利用上述实验装置进行地面实验,在距离叶根10 m处的叶片内腔、叶片表面、以及外界环境安装三支热电偶,得到环境温度(为25.4)、叶片内腔温度(如表3所示)、叶片表面温度(如表4所示)[7].

表3 叶片内腔测量温度

表4 叶片表面温度

3 利用ANSYS对气热法除冰系统进行分析

3.1 气热法原理

气热法除冰属于热能除冰技术的一种,主要由鼓风机、加热器和导热管以及加控制系统构成,其工作原理为鼓风机将加热器加热的热空气通过导管运送到叶片覆冰严重的部位,热空气将在叶片前缘与腹板之间流到叶片后缘与腹板之间,热空气从而覆盖气整个叶片内腔,加热的热空气以对流换热的方式将热量传给叶片,叶片再以导热的方式传给冰块,使冰块融化,到达除冰的效果热法原理图如图5所示.

图5 气热法工作原理图

3.2 对气热除冰叶片进行分析

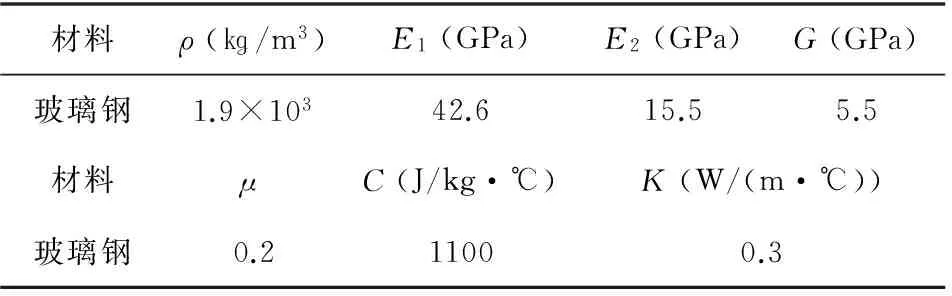

本文利用实验分析的叶片模型来建模分析,叶片半径42 m,在UG中建立叶片三维壳体模型;将三维壳体模型导入ANSYS中,需要进行单元属性设置,本文选用SHELL131;叶片进行材料属性设置,材料属性如表5所示.

表5 材料属性

叶片进行铺层处理,总共铺10层,为了简化每层信息都一样,铺层信息如图6所示.

图6 叶片铺层信息

叶片进行网格划分,网格划分结果如图7所示.

图7 网格划分

叶片边界条件及载荷处理,环境温度为25.4 ℃,设置温度载荷如表3所示,计算并查表取对流换热系数为 12.5 W/(m2·℃),在施加温度载荷时,选择在风电叶片的内表面进行加载,对流换热边界条件时选择在风电叶片的外表面进行添加;最后设置分析类型为热瞬态分析、步长为0.01 s,总时长为720 s,已经完成了对模型的设置.

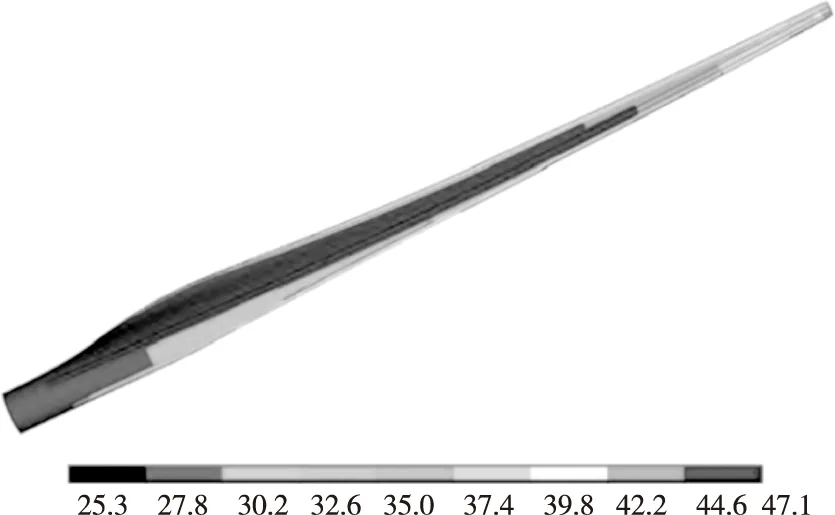

对设置好的模型来对叶片进行热瞬态热分析,在后处理模块获取240 s、480 s、720 s时叶片温度场分布图,如图8、图9、图10所示.

ANSYS有限元热分析完后提取距离叶根10 m出叶片表面的温度数据,叶片表面温度数据如表6所示.

图8 240 s叶片表面温度场分布

图9 480 s叶片表面温度场分布

图10 720 s叶片表面温度场分布

时间(s)温度(℃)时间(s)温度(℃)025.442028.76025.548029.112025.854029.518026.260030.024025.566030.230027.472030.436028.1

4 实验结果及结论

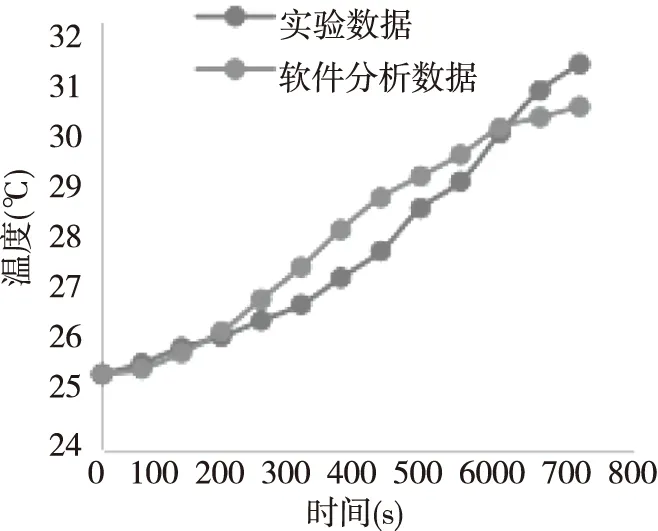

根据有限元结果与实验叶片表面温度进行对比,其对比结果图如图11所示,实验结果与有限元分析基本吻合,有限元分析结果前期比实验数据低,原因在于有限元叶片铺层与真实叶片铺层存在差距,有限元分析结果后期比实验数据高,原因在于热电偶在高温下测量受到影响.

图11 有限元分析计算结果与实验数据对比

从以上计算结果与实验结果对比可得出以下结论:

(1)通过有限元分析和地面实验,说明采用本文的新型叶片气热除冰系统方案是合理的.

(2)有限分析结果与地面实验数据十分接近,在误差范围内,可以利用ANSYS来进行仿真该系统的地面实验,可作为设计新型叶片气热除冰系统的参考依据,减少成本.

(3)本文为叶片防冰、除冰提供了一种解决方案,并为后续研究风力发电机组提供了参考依据.

[1] 陈 阳,薛浩鹏,郝志勇.风电叶片除冰方法理论研究[J].天津科技,2015,42(7):29-30.

[2] 王 伟, 侯学杰, 管晓颖,等. 风电叶片除冰技术的研究进展[J]. 玻璃钢/复合材料,2014(1): 90-93.

[3] 雷利斌.基于LabVIEW的风力机叶片除冰系统研究[D].长沙:长沙理工大学硕士学位论文,2013.

[4] 许 斌,于静梅.基于电加热法的自控型防冰除冰叶片结构研究[J].应用能源技术,2012(12):44-46.

[5] Chaoyi Peng,Suli Xing,et al. Preparation and Anti-icing of Superhydrophobic PVDF Coating on a Wind Turbine Blades[J]. Applied Surface Science,2012,259:764-768.

[6] Menini R,Ghalmi Z,Farzaneh M. Highly Resistant Icephobic Coatings on Aluminum Alloys[J].Cold Regions Science and Technology,2011,65(1):65-69.

[7] 卢 芳.风机叶片覆冰监测与防冰除冰试验研究[D].湖南大学硕士学位论文,2014.

Analysis of Wind Turbine Blade De-icing Based on Gas and Heat Method

LV Qing1,2,NING Li-wei1,2,YAN Xi1,2,ZENG Meng-wei1,2

(1.College of Mechanical Engineering,Hunan Institute of Engineering,Xiangtan 411104,China; 2.Wind Power Operation and Maintenance and Testing Technology Hunan Provincial Engineering Laboratory, Hunan Institute of Engineering,Xiangtan 411104, China)

This paper mainly introduces a new type blade deicing system. The system is based on gas thermal method to carry out the design. The ground experimental analysis and finite element analysis in the ANSYS are carried out to verify the deicing system rationality. The finite analysis results and experimental data are very close to the ground. In the error range. The simulation of the ground test system by using ANSYS is performed. The ground test and finite element analysis data show that the leaf surface temperature will increase with time, which prores that the deicing deicing system scheme is reasonable. It can provide a reference for the subsequent leaf gas thermal deicing system design.

anti ice blade; gas thermal de-icing; experimental verification finite element analysis

2016-12-15

湖南工程学院科技创新项目(Y16009).

吕 庆(1992-),男,硕士研究生,研究方向:风力机智能监控.

宁立伟(1964-),男,教授,研究方向:风力机智能监控.

TH122

A

1671-119X(2017)02-0028-05