高树脂含量预浸料工程应用研究

武彬彬,闫恩玮,王 莹

(中航工业西飞,陕西 西安 710089)

高树脂含量预浸料工程应用研究

武彬彬,闫恩玮,王 莹

(中航工业西飞,陕西 西安 710089)

以双马树脂碳纤维织物预浸料为对象,通过制作试验件,对比分析不同吸胶材料及其工艺组合的吸胶能力,在保证产品性能的前提下,制订了可剥保护层和干玻璃布吸胶的工艺方法,并将此方法应用于典型零件的制造,在质量控制方面取得了明显效果。

高树脂含量预浸料;吸胶;质量控制

复合材料具有良好的比强度、比模量高、质量轻、耐腐蚀性能,近年来,在航空、航天等领域得到了广泛应用。复合材料的使用量已经成为衡量飞机性能先进与否的重要标志之一。

用在飞机上的复合材料是由预浸料铺贴而成的,预浸料又是由纤维和树脂组成。复合材料由预浸料铺贴完成后,进入热压罐进行高温高压化学反应,形成复合材料零件,这样的制造工艺叫做热压罐工艺,而对于热压罐制造工艺来说,预浸料自身性能对产品物理特性有重要影响。而复合材料应用的一个最主要的目的就是减重,若预浸料的树脂含量过高,制成零件后会增加复合材料零件的质量,减弱复合材料质量轻等优势,无法满足设计要求。因此,在使用高树脂含量的预浸料时,需要采用吸胶的工艺措施,调节产品的质量和厚度,实现减重目的。

热压罐工艺主要的2种结构为层压制件(即制件均由预浸料组成)和蜂窝夹层结构(即层压制件中间加了一层蜂窝芯)。本研究通过制作层压制件和蜂窝夹层结构试板,分析对比2种吸胶材料和6种工艺组合的实际吸胶能力,确定一套适宜的工艺方法,并将此方法应用于典型零件的制造,在质量控制方面取得了明显成效。

1 实验部分

1.1 主要材料

双马树脂碳纤维织物预浸料QY8911/CF3031(树脂质量分数43(空格)%),中航复材;胶膜J188,黑龙江石化院;蜂窝芯NH-1-2.7-48,中航复材;可剥保护层材料BLEEDER LEASE B,AIRTECH公司;干玻璃布EW290(0.29 mm厚),上海耀华。

1.2 仪器及设备

热压罐,SCH-4 m×10 m,德国肖茨公司;电子试验机,instron4467,美国;体视显微镜,Leica M125,德国。

1.3 试验件类型

本试验共制作层压制件、蜂窝夹层制件2种不同类型的试板。试板具体结构如下:

1)层压制件试板,铺层共10层,角度全0°。

2)夹层制件试板,铺层共7层(含蜂窝芯),角度全0°。

1.4 工艺组合

本试验探讨了6种不同的吸胶工艺组合对制件厚度、质量的影响。各工艺组合之间除了吸胶材料不同外,主材料及其他辅助材料完全相同。

吸胶工艺组合的示意图及编号如图1所示:

图1 制袋示意图Fig.1 Schemetic of bag-making

预吸胶是指通过2次吸胶来控制产品的厚度、质量的过程。这2次吸胶所采用的工艺组合均为1层可剥保护层+1层干玻璃布。

为明确各种工艺方法对产品厚度、质量的影响,层压制件和蜂窝夹层制件均制作了空白对照组如图1(f)组所示,用以作为参考标准。

1.5 性能测试

弯曲强度:按照ASTM D790进行制造及测试;

层间剪切:按照ASTM D 2344进行制造和测试;

孔隙率:按照GB/T 3365—1982进行制造和测试。

2 结果与讨论

2.1 层压试板的厚度、质量

表2为层压件试板的测量数据。由表2可以看出,通过变换吸胶材料的层数及次数均可以在较大范围内调节产品的厚度和质量。

表2 层压试件测量数据Tab.2 Test results of laminate specimens

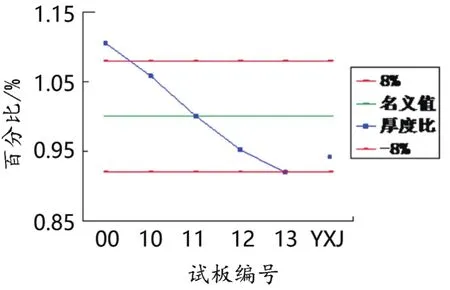

按照材料标准信息,预浸料固化后的理论单层厚度为(0.21±0.02)mm,理论体密度为(1.53±0.04)g/cm3。根据实测厚度、实测质量与材料的理论厚度、理论质量相比,得到试板的实际厚度与理论厚度比值、实际质量与理论质量比值信息,如图2、图3所示。

图2 试板厚度百分比图Fig.2 Thickness percentage of specimen panels

由图2及图3可以看出,为了保证复合材料制件的厚度、质量公差±8%,对于层压制件而言,1层可剥保护层+1层干玻璃布的吸胶措施是最适宜的工艺措施。

2.2 各材料的吸胶能力

图3 试板质量百分比图Fig.3 Weight percentage of specimen panels

本次试验使用了可剥保护层、干玻璃布这2种吸胶材料。将每一块试板上用到的吸胶材料撕下并进行称重测量,将所有吸出的树脂质量计算平均值,可以得到本次试验用到的2种吸胶材料的吸胶能力,见表3。

表3 不同材料吸胶能力Tab.3 Capability of absorbing resin for different materials

2.3 蜂窝芯夹层试板的厚度、质量

表4是蜂窝夹层试板的测量数据,可以看出,相比于未采取任何吸胶措施的空白对照组,相比于层压试板,不论是增多吸胶材料的层数或是增加吸胶次数,都无法对试板的厚度和质量产生显著影响。各种吸胶材料及其工艺组合仅吸附了非常有限的树脂,这和蜂窝夹层零件的结构特殊性有关。

表4 夹层试件测量数据Tab.4 Measurement data of sandwich specimens

从结构而言,蜂窝夹层零件的预浸料分为芯上铺层和芯下铺层2部分。结合蜂窝夹层制件的结构特点,制定了如下工艺方法来调节产品的厚度和质量:首先铺贴芯下铺层,在芯下铺层表面放置1层可剥保护层+1层或多层干玻璃布进行预吸胶;然后铺贴蜂窝芯和后续的芯上铺层;最后在制件表面放置1层可剥保护层,进行固化。

这种工艺方法针对蜂窝芯夹层制件的结构特点,将其传统的铺贴过程分为2个相互独立的环节,一个是铺贴芯下铺层,另一个是铺贴蜂窝芯和芯上铺层,通过这种方法,有效地调节了蜂窝夹层制件的质量。

2.4 力学性能

将按照选择好的吸胶方案制造的试板进行力学测试,结果见图4~6。

图4 试板弯曲强度测试值Fig.4 Measurement results of bending strength of specimen panels

图5 试板层间剪切强度测试值Fig.5 Measurement results of shearing strength of specimen panels

图6 试板孔隙率测试值Fig.6 Results of porosity test of the panels

由图4~6可以看出,经过吸胶处理的试板,无论是力学性能弯曲强度、层间剪切强度还是代表内部质量的孔隙率均高于ASTM相关标准要求。

由此可见,在保证产品力学性能的情况下,采取吸胶措施可以在较大范围内调整试板的厚度、质量,以达到复合材料零件减重的目的。

3 典型件验证

将上述研究成果应用于典型件制造,以验证此种工艺方法在实际生产中的使用效果。

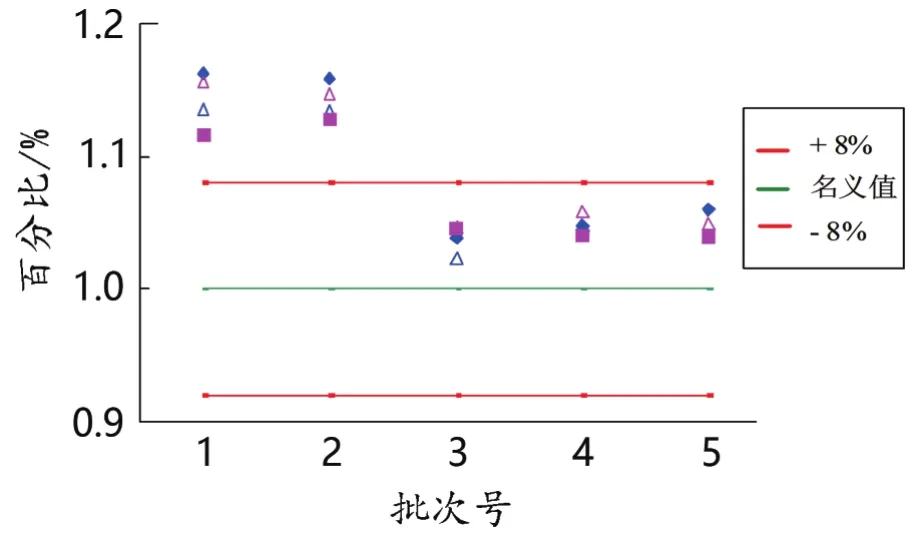

图7横坐标为批次号,纵坐标为实际质量与理论质量百分比,图示为连续4个批次的质量统计曲线。批次1未采取任何吸胶措施,批次2至批次4均采用了上述试验中选择的最优方案,即1层可剥保护层+1层干玻璃布的吸胶措施。图8是4个蜂窝夹层零件连续5个批次的质量统计。批次1和批次2未采取任何吸胶措施,批次3至批次5均采用了针对于蜂窝夹层零件的预吸胶措施。由图可以看出,不采用任何吸胶措施质量超出设计8%的范围要求,而采用吸胶措施的质量分布情况均在设计要求公差8%范围内。

图7 典型层压零件质量统计Fig.7 Weights statistics of typical laminated parts

图8 典型蜂窝夹层零件质量统计Fig.8 Weights statistics of typical honeycomb sandwich parts

4 结语

1)针对高树脂含量的预浸料在热压罐工艺中的应用,确定了采用可剥保护层和干玻璃布吸胶的工艺方法来控制复合材料零件的质量及厚度,以满足复合材料使用的必要性(质量轻)及设计装配要求。

2)该工艺方法具有良好的工艺稳定性和可靠性,不会对复合材料制件的力学性能及其内部质量产生不利的影响。

3)对后续吸胶工艺提供了一套思路,对于不同结构的复合材料制件,应当针对性地设计吸胶工艺方案,才能更好地实现调节产品厚度和质量的目标。

Abstract:In this paper, the bismaleimide-resin carbon fiber fabric prepreg was taken as the study object, and the capability of absorbing resin for different resin-impregnating materials and different process combinations was discussed by making the test specimens. Under ensuring the product performance, the resin-impregnating process of strippable protective layer and dry glass cloth was formulated. Moreover, this process was used to manufacture the typical parts and the obvious improvement was achieved in the field of quality control.

Study on application of high resin content prepreg

WU Bin-bin, YAN En-wei, WANG Ying

(AVIC Aircraft Co., Xi'an, Shanxi 710089, China)

high resin content prepreg; absorbing resin; quality control

TQ050.4+3

A

1001-5922(2017)06-0040-05

2017-02-23

武彬彬(1983-),男,工程师。目前主要从事复合材料制件的制造工作。E-mail:17623981@qq.com。