主机润滑油油质在线监测技术的研究

高广清,赵晓林

(安徽华电宿州发电有限公司,安徽 宿州 234101)

主机润滑油油质在线监测技术的研究

高广清,赵晓林

(安徽华电宿州发电有限公司,安徽 宿州 234101)

介绍了主机润滑油油质对于机组安全运行的重要性,分析了现有润滑油监测手段存在的问题以及国内外油液分析技术的发展趋势,论证了应用油质在线监测技术对于主机润滑油系统的日常维护、状态监测与故障诊断的必要性和潜在价值,阐述了应用的基本思路和方案,为提高汽轮机油品和故障分析的精细化管理水平指明了方向。

润滑油;油液分析技术;在线油质监测;故障诊断

0 引言

近年来,随着发电企业的发电设备迅速向大容量、高参数、自动化、成套化、环保节能型方向发展,设备的维修成本和停机损失也急剧增加,对设备运行的可靠性和经济性提出了更高要求。

主机润滑油在汽轮机中起着润滑、冷却和密封的作用,是旋转设备的“血液循环系统”,影响着设备的运行安全和使用寿命。通过对设备润滑状态的实时监测,可以大幅降低因油品劣化造成的机械磨损,有效延长设备使用寿命,减少停机损失。

1 主机润滑油被污染的危害

为了确保轴承得到良好的润滑和冷却,汽轮机润滑油必须具备良好的抗氧化性、润滑性、抗乳化性以及防锈性。如果润滑油被污染,将会导致其性能下降,严重威胁轴承的运行安全。

水分是汽轮机润滑油品质的重要指标之一,同时也是运行中最容易超标的指标。水分超标会降低润滑油的润滑性能,造成金属腐蚀、设备损坏。润滑油水分超标导致的故障是缓慢累积的,不易被及时发现。

油质清洁度直接影响着汽轮机润滑油系统能否正常工作。油中的污染物包括灰尘、土粒、砂粒、铁屑、金属微粒、漆皮、纤维物、空气及水分等。润滑油中的固体颗粒在滑动轴承承载表面上会加快轴颈与瓦面磨损,导致电厂汽轮机组轴颈拉毛磨损、车削成槽的现象频繁发生。

相对于小容量机组,大容量机组轴颈尺寸更大,轴颈表面的线速度更大,这就更容易使轴颈被固体颗粒拉毛磨损。同时,随着转子质量增大,油膜变薄。小容量机组运行中油膜厚度一般约为0.20 mm,而大机组的油膜厚度通过实测只有0.05 mm左右,当机组启动或惰走时油膜会更薄,汽轮机组轴颈更易受到微小颗粒的磨损。

2 目前润滑油污染监测存在的问题

对汽轮机润滑油污染的监测是电厂一项相对薄弱的工作,目前仍存在许多问题。

2.1 监测管理水平不高

目前,一些电厂对油污染的危害认识不足。电厂主要依靠人工离线化验和在线振动对主汽机旋转部位进行监测,当监测到振动或油液异常时往往已经造成损失。由于无法进行在线油液分析,导致设备运行中的大量异常信息在离线分析过程中全部丧失,只能根据油液本身的劣化信息进行分析。

2.2 缺乏必要的在线监测设备

大多数电厂都没有自己的油质在线监测设备,且国外的检测仪价格较昂贵,也不一定适用于汽轮机油质的在线监测。目前的监测方式不能及时发现汽轮机油清洁度超标现象,通常只有在油污染对系统产生危害后才采取措施。国内某电厂由于没有及时发现汽轮机油中含有大量的固体颗粒污染物,曾发生过汽轮机转子轴径、轴瓦严重损伤的事件。因此,使用符合要求的监测设备,并对长期运行的机组实行油质清洁度在线监测,是及时控制油污染度、减少油污染危害的重要途径。

2.3 油质评判方法不实用

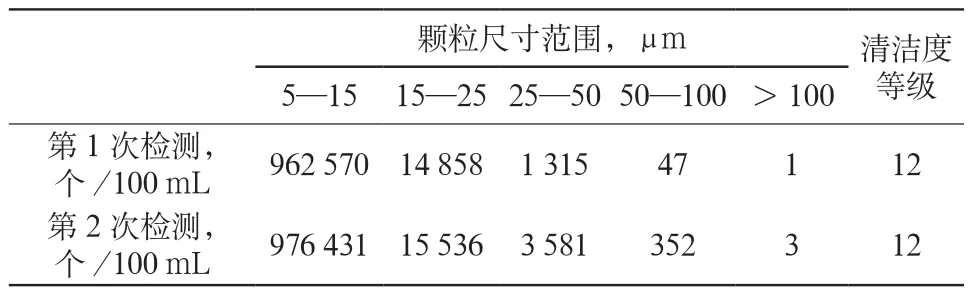

目前大部分电厂沿用美国汽车工程协会的SAE749D标准或美国航天协会的NAS1638标准。这些标准有1个共同特点,即建立在1个固定的尺寸分布的基础上。以电厂使用较多的NAS1638标准为例,某电厂汽轮机油的2次污染度检测结果如表1所示,按NAS1638评判方法,其污染度等级皆为12级。

2次检测结果中,尺寸分布处于25—50 μm的颗粒数相差将近3倍,50—100 μm的颗粒数则相差近7倍,虽然清洁度等级评定结果皆为12级,但润滑油对机组的危害程度显然不同。因此,按当前油质评定方法确定的评判结果不能很好地反映汽轮机油质对油系统的危害程度。

表1 某电厂汽轮机油清洁度检测结果

为弥补这些不足,国际标准化组织ISO通过了清洁度标准ISO4406,以2个颗粒浓度的等级之比来描述流体的清洁度。此标准重点是将5—15 μm颗粒数分成若干级,较好地解决了NAS1638标准中当实际系统中颗粒尺寸分布难以同时满足5个尺寸段的规定,无法用一个等级代号来描述实际流体清洁度的问题。

但这种方法不够精确,级与级之间分级过大,无法像NAS1638标准那样清楚地了解对系统危害最大的尺寸段污染颗粒的分布情况等问题。目前,已经研制的实时油液分析仪可以提供在线颗粒度测量,提供多达6个尺寸段的颗粒数,极大弥补简单评级的不足。

3 国内外油液分析技术的研究进展

美国帕洛弗迪核电站通过研究发现:各种转动轴承故障的早期发现和预警可大幅度降低设备故障频率和恶性故障后果的发生数量,而轴承故障主要是因微米级别的杂质颗粒和润滑油缺陷加剧轴承磨损和振动进而发生的。

该电站通过对750台旋转设备的振动参数和油液参数的复合监测结果发现:67 %的轴承故障可以通过实时油液分析发现;57 %的轴承故障可以通过实时振动分析发现;27 %的轴承故障可以通过2者的复合分析发现。通过复合监测产生的效益每年超过370万美元,帕洛弗迪核电站的主管Johnson指出,在油液监测方面每投入1美元,就可以节省6.5美元的维修费用。

虽然我国的油液分析技术相较于国外起步较晚,但是也取得了一些重要成果。目前,国内一些大型企业通过对各类设备的润滑油样进行常规的理化分析、磨损金属光谱分析、油污染变质的红外光谱分析等保证设备润滑系统具有良好的润滑作用。

4 润滑油在线监测技术在汽轮机上的应用

4.1 汽轮机润滑油在线监测的技术优势

在日常维护检查时,传统的润滑油监测需要先抽取油样再送往实验室进行化学分析,最后等待实验室的分析结果。这种监测方式存在以下几个弊端。

(1) 管道中的污染物往往以油团形式存在,因取样监测结果具有迟滞性,无法即时体现污染物油团的频次和油团中各尺寸段颗粒的污染状况,对机组运转状态诊断和设备故障预判存在严重滞后。

(2) 在取样运送过程中,容易造成二次污染,影响油液颗粒监测精度,使实验室分析结果准确性不足。

(3) 油液监测的取样和运送过程需要耗费人力、物力,加大了油液污染监测环节的成本。

与离线实验室化验分析相比,实施汽轮机润滑油油质在线监测具有以下几点技术优势。

(1) 有助于提高设备安全运行水平,减少意外停机时间;还可以预防油品污染,防止恶性磨轴事故。

(2) 实现按质换油,延长油品使用周期。由原来的定期换油变更为按质换油,根据实时监测油质结果确定换油周期,降低换油成本;同时减少废油数量,有利于环境保护。

(3) 有助于提高油品监督效率,有效避免二次污染。通过在线连续测量保证了最有效的中段取样,同时避免了人工采样误差,流动中的连续采样保证了测量结果更趋近真值。

(4) 提升油品系统的精细化管理水平,减少人工成本和时间成本。

新型监测技术是产业升级和物联网建设的基础,将离线监测逐步转移到在线监测已是大势所趋。

4.2 汽轮机润滑油在线监测的具体方案

4.2.1 所需监测参数

由于大部分润滑油测量参数都具有关联性,为保证监测结果真实有效、参数分析依据统一,监测设备最好采用多参量单传感器一体化结构设计。这样不仅能够保证多个测量参数同点、同时监测,还可以有效避免测油液被二次污染。

(1) 粘度和温度。粘度是润滑油最重要的一项理化指标,也是选择润滑油牌号的主要依据。之前在化验室进行离线检测油品粘度时,通常是将油加热到40 ℃,测量油在该温度下的粘度指标,再与国标对比,最后判定油品粘度指标是否合格。但在实际使用中,油品温度往往不断变化,油品粘度也会随之波动,这种做法无法准确预计实际使用中的油品粘度,更无法判断油膜形成厚度及润滑效果。

通过汽轮机润滑油在线监测装置,可以实时测量油品的温度和粘度,根据不同温度下的油品粘度指标,描绘出当前油品的粘温特性,准确判断油品粘度以及油质劣化情况。实时监测润滑油的粘温特性对保护设备旋转运动部件和保障机组运行安全有着十分重要的意义。

(2) 水分。汽轮机润滑油中水含量过高时,会造成润滑油的润滑性能变差、调速降低和冷却散热等问题,甚至破坏油膜、增大摩擦,引起轴承过热,严重时会造成轴承乌金烧毁、轴颈磨损、腐蚀金属设备,使危急遮断器装置生锈、卡涩,进而导致调速系统失灵等后果,严重威胁机组的安全运行。

传统离线监测油中水含量往往会因为人工经验和取样误差等因素导致监测数据差异较大,无法准确反映实际运行油系统中的水分含量。

在被测油路中安装在线监测设备,在密闭的循环油系统中实时监测水分数据,这一和监测方式得到的分析结果更能说明实际的运行情况,更加具有说服力。

(3) 颗粒度。管道中的污染物多以油团的形式存在,每次的人工取样并不一定都能取到污染物集中的油团,这些污染油团进入油箱与清洁油品混合后往往均能达标,但该污染油团本身的颗粒度则可能远高于NAS的8级标准。污染油团中的颗粒一旦进入轴承油膜必然导致轴瓦非正常磨损,因此有必要在线监测污染物油团的频次和颗粒度等级。这样,一方面可以完成对滤芯劣化趋势的状态监测;另一方面通过污染物油团出现频次或不同尺寸段颗粒物的增加趋势判断可能形成的轴瓦磨损,启动滤油机或更换已经劣化的滤芯避免轴瓦非正常磨损;另外,对于颗粒度监测而言,在线监测精度大大高于实验室监测精度。实验室离线监测油中颗粒的数据无法真实反映实际的油品质量,同时也丢失了管路中污染油团的大颗粒信息。

综上所述,在线监测润滑油污染度等级及各通道详细颗粒数十分必要,有助于电厂提升油品精细化管理水平。

4.2.2 在线监测点的选取

根据不同监测目的,主机润滑油在线监测点可选择的位置有:主机润滑油供油母管、主机润滑油回油母管、润滑油滤油机出口侧。

通过对比流经主轴前后的润滑油参数,可以更及时地发现设备的运行状态问题;也可以对比、分析润滑油的劣化趋势,实现转动设备状态监测分析和油品劣化分析的同步兼顾;还可以实现对滤油机滤芯的状态监测。目前滤油机靠压差检测滤芯质量,但当滤芯无法过滤大颗粒时,压差无反应,而对主轴的危险却急剧加大。通过滤油机出口侧的油质在线分析,可以实时监控滤芯质量,及时发现油质不达标或滤芯破损等异常情况,为机组的安全运行增添保障。

5 结束语

目前,油液在线监测技术已成为监测和诊断故障的重要技术方法。汽轮机润滑油在主机内部循环,从油液在线监测出发进行机械设备故障诊断,能够较为准确地预测故障的原因及部位,更全面地监测设备的运转情况,并能利用早期预报及时发现和排除设备的故障隐患,减少损失。

发电厂主机润滑油的在线油质监测也逐步成为各大电力集团提高自动化管理水平的一大突破口,通过实时油品监测分析,逐步建立油品故障监控网络,全面监控涉油系统的转动机械和油系统常见风险点,有效预防汽轮机轴径轴瓦磨损拉伤、汽轮机断油烧瓦、密封油系统故障等,为提高汽轮机油品和故障分析的精细化管理水平,建设全面油系统故障诊断监控平台奠定基础。

1 张英堂,任国全.油液监测技术的现状与发展[J].润滑与密封,2000,25(2):65-66.

2 黎琼炜,毛美娟,陈 勇.油液分析现状与发展方向研究[J].中国机械工程,2004,15(3):272-275.

3 杨其明,严新平,贺石中,等.油液监测分析现场实用技术[M].北京:机械工业出版社,2006.

2016-12-26。

高广清(1974—),男,助理工程师,主要从事火力发电厂化学技术监督、化学设备运行与检修管理工作,email:551920026@ qq.com。

赵晓林(1984—),女,助理工程师,主要从事火力发电厂化验室检测和管理工作。