加油站油气排放后处理装置运行的现状分析

刘 栋

〔中国石化销售有限公司 北京 100728〕

加油站油气排放后处理装置运行的现状分析

刘 栋

〔中国石化销售有限公司 北京 100728〕

对北京地区加油站油气回收后处理装置的技术现状和环保效益分别进行了分析和核算,结果表明:已安装运行多年的设备关键部件在达到使用年限后油气回收效率低,故障率增加,油气回收效果难以达到环保要求,万吨加油站的日碳排放量理论上最多仅降低6.5%,若将大量的人工维护所导致的碳排放计入,碳排放量几乎没有减少。为此建议:加油站仅实施卸油及加油油气回收系统;在严格控制气液比范围的情况下,考虑取消安装后处理装置。

加油站 油气回收 后处理装置 运行 分析 建议

加油站是油品销售的终端环节,油品在储存、装卸、运输、加注的每一个环节都有油气逸散挥发进入环境大气,形成挥发性有机化合物(气体烃类VOCs),影响员工健康、浪费油品资源、污染大气环境和影响加油站安全[1-3]。

在加油站内是否需要统一安装后处理装置在国内一直存在争议。在国际上,欧洲加油站由于A/L(0.95~1.05)允许范围较小,且系统为半开放系统,无需安装后处理装置。美国1974年通过了州立法案,法案指出加州将发布油气回收系统认证程序。加利福尼亚大气资源局(CARB)规定加油站一次油气回收系统满足98 %以上的回收率要求,二次油气回收满足95 %以上的回收率要求,加油站的整体碳氢化合物排放必须达到95 %的效率和小于45.5 g/m3的要求[5-6]。

德国在1992年10月14日开始实施《联邦排放法》第20条例(BlmSchV),对加油站第一阶段油气回收进行规范,要求汽油运输安装油气回收装置;第21号条例主要对加油站第二阶段油气回收进行规范,要求新建加油站必须安装油气回收系统。2002年对21号条例进行修订:将气液比设定在0.95~1之间,必须对油气回收系统安装自动监控系统,系统故障持续存在72h强制关闭加油系统,对提前实行改造的加油站可以延长检查间隔[7]。

2007年6月22日,我国国家环境保护总局发布了第44号公告,批准《汽油运输大气污染物排放标准》和《加油站大气污染物排放标准》等标准为国家污染物排放控制标准,并自2007年8月1日起实施,具有强制实施的效力。GB20952—2007《加油站大气污染物排放标准》规定各种加油油气回收系统技术的气液比均应控制在1.0~1.2之间,后处理装置的油气排放质量浓度应小于25 g/m3,排放口距地面高度应不低于4 m,排放浓度应每年至少检测1次[8-9]。

本文针对北京地区加油站后处理技术现状进行分析,总结了油气回收后处理装置运行故障,对比了加油站安装油气回收后处理装置前后的日碳排放量,探讨了气液比取值对后处理装置启停次数的影响,以为环保部门合理管理加油站后处理装置提供技术支撑。

1 北京地区加油站后处理装置技术现状

油气回收后处理装置主要有吸附、吸收、冷凝、膜分离等多种工艺,由于各种工艺的能耗、处理量、占地、可靠性等不同,应根据加油站的实际情况选择适宜的油气回收工艺。北京地区的加油站后处理装置主要有如下两种工艺:

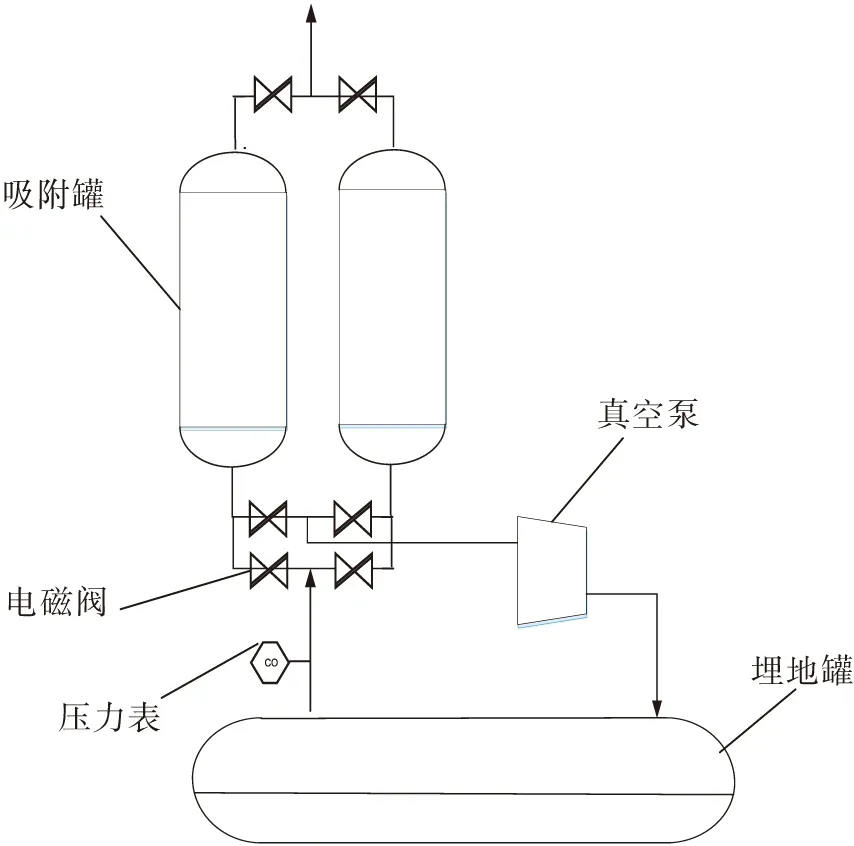

(1)活性炭吸附法。活性炭吸附法主要利用油气和空气与活性炭结合力强弱差别的原理,装置入口与埋地储罐的气相空间相连,并通常设有电磁阀和压力传感器,当检测到储罐压力达到启动压力后,电磁阀开启,油气经过电磁阀进入吸附罐。当油气与活性炭接触后,油气中的烃类组分进入活性炭的孔隙中被吸附下来,空气则不被吸附,直接通过排放管排出。当检测到储罐压力达到停止压力后,装置停止运行。活性炭罐吸附饱和后,通过真空解吸对吸附剂进行再生,将解吸的高浓度油气直接通过出口排到储罐中,两个吸附罐一备一用,交替吸附-再生,即可实现装置的连续运行,工艺流程如图1所示[10-11]。

图1 活性炭吸附装置工艺流程

该方法的主要优点是工艺流程简单、动设备少、运行费用低、投资费用低,但在使用过程中由于炭罐处理量设计较小(5~10 m3/h),频繁开停和异常工况下容易使油气过量进入而导致吸附剂失效,最终设备使用寿命变短,排放时常超标。

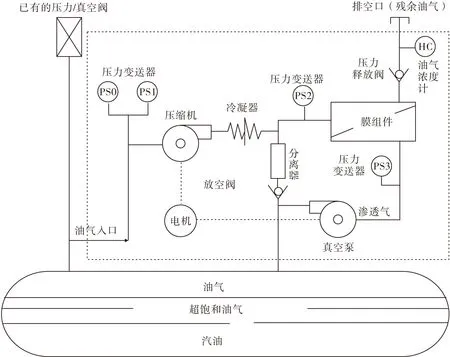

(2)“冷凝+膜分离”法。加油站在用“冷凝+膜分离”法油气回收装置由小型真空泵、小型压缩机、带有冷却散热片的冷凝单元以及连接管路组成[12-13]。工作过程中监控系统密切监视地下储油罐内的油气压力值,当油气压力达到启动值时,系统开始启动,油气经压缩机压缩后进入冷凝装置,将部分油气冷凝为液态油,未被完全液化的油气被送入膜分离组件,将混合气体中的VOCs与空气进行分离,分离后的高浓度油气被回收至地下储油罐,清洁的空气排放到大气中;当地下储油罐内的油气压力降至停止压力时,系统将停止运行而恢复至静态检测状态。当油罐压力又达到启动压力值时,系统将再次启动。该方法的主要优点是工艺成熟可靠、使用范围广、无二次污染。但由于装置含有真空泵和压缩机等动设备,设备磨损老化会影响到装置的处理效果;膜组件为该装置的核心部件,一旦膜组件损坏会直接导致排放无法达标。工艺流程如图2所示。

图2 “冷凝+膜分离”法油气回收装置工艺流程

2 后处理装置运行的故障分析

对北京地区2012年到2014年上半年150余台加油站油气回收后处理装置运行情况调研数据显示,油气回收后处理装置整体故障率较高,总计维修1 021次,其中2012年维修243次,2013年维修480次,2014年上半年维修298次,故障率呈现明显的逐年上涨趋势。维修成本也逐年升高,部分设备的单年维修成本甚至达到了设备投资成本的一半,为加油站带来了较为严重的负担。主要故障情况如下:

(1)后处理装置关键部件的损坏程度较为严重。由于后处理装置运行时间较长,导致设备在使用过程中存在不同程度的故障,突出的问题是膜组件损坏、压缩机及泵的磨损老化、炭罐吸附能力下降等,直接导致油气处理能力下降,造成排放浓度超标,检测合格率低。

(2)关键部件故障率和维修成本逐年上升。如吸附法装置的吸附器、释压泵、压力传感器等,膜法装置的膜组件、压缩机、真空泵、压力传感器等,与2011年的统计数据相比,随着运行时间的增加,关键部件的故障更为频繁。同时,由于此类部件是影响处理能力和排放指标的关键部件,因此单位维修成本较高。

(3)设备调试工作所占维护比例较高。由于油气回收后处理技术在国内发展时间短,技术与现场工艺条件的适应性仍处于摸索阶段,运行中报警、停机等情况较多,需要投入大量的维护时间。

3 后处理装置环保效益的核算

假设需安装后处理装置的150座加油站平均年销售量为10 000 t,则平均年销售油品体积约为13 750 m3(汽油密度取730 kg/m3)。未安装后处理装置时,碳排放主要由油气排放引起。由于我国对气液比的规定为1.0~1.2,因此理论上来说,加油站的排气量应为多回收的气体体积,即加油体积的0 %~20 %。按照平均气液比为1.1来计算,则加油站的理论排气量应为加油量(即油品销售量)的10 %,据此估算150座加油站的日排气量为563 m3,折合碳排放为458 kg,二氧化碳排放1 679 kg。

在不考虑人工维护设备造成碳排放的情况下,安装后处理装置后耗电引起的碳排放量可以由耗电量换算为标煤的损耗量来计算其日碳排放,后处理装置运行功率2.6 kW,平均运行时间4 h,折合碳排放为428 kg,二氧化碳排放1 570 kg[14]。

由上可知,安装后处理装置后的日碳排放量比不安装后处理装置的日碳排放量理论上最多仅降低6.5 %。此外,后处理设备一次投资成本高,故障率高、维护频繁,如果将大量的人工维护导致的碳排放量计入的话,安装后处理装置所能降低的碳排放量几乎没有,甚至可能增加。如果按照平均年销量8 000 t的站安装后处理装置,二氧化碳排放1 343 kg,则运行耗电引起的碳排放反而增加至少约17 %。

根据李英杰[15]等人开展的气液比取值对后处理装置启停情况的研究,后处理装置的启停压力仅为+150 Pa和-150 Pa导致站内后处理装置频繁启动,每天开启次数高达20~40次,累计运行电能消耗明显。加油站密闭性合格时,A/L在1.0~1.2范围内,将导致后处理装置频繁启停;A/L在0.95~1.05范围内,后处理装置不运行,地下油罐压力保持动态平衡。因此,密闭性合格的加油站可将A/L调整到0.95~1.05,尽量接近1:1的比例,使地下油罐压力保持动态平衡以减少超压排放。

4 结语

北京地区油气回收后处理装置从2007年安装运行至今,故障率和维修成本逐年升高,排放浓度难以稳定达标。当前标准建议的气液比范围和后处理装置启停压力会导致装置频繁启动,运行时间偏长,万吨加油站安装后处理装置的日碳排放量比不安装后处理装置仅降低不到6.5 %,但却需要投入大量的设备投资、人工维护、排放检测等经济成本,没有减少碳排放,反而为加油站正常经营带来了较大的负担。

因此,本文建议加油站仅实施卸油及加油油气回收系统,并将加油油气回收气液比控制在0.95~1.05范围内,尽量接近1:1的比例,使地下油罐压力保持动态平衡以减少超压排放,即可达到较好的环保效益,无需再加装后处理装置。

[1] 陈家庆,曹建树,王建宏,等.面向加油站的油气回收处理装置及其关键技术[J].环境工程,2007,(1):41-46.

[2] 王鹤,马彪. 加油站油气回收技术分析与应用[J]. 科技资讯, 2013, (35): 83-85.

[3] 黄维秋, 吕艳丽, 白娟等. 加油站油气回收实施方案[J]. 中外能源, 2009, (12): 98-103.

[4] 钱华,戴海夏. 油气减排技术及控制对策[M]. 北京:中国环境出版社, 2013:40-42.

[5] CARB. Vapor Recovery Test Procedure TP-201.2,Efficiency and Emission Factor for Phase Ⅱ Vapor Recovery Systems[S].

[6] 丁莉丽, 修德欣, 蒲鹤,等. 美国CARB加油站油气回收法规解读及启示[J]. 安全与环境工程, 2016, 16(05): 1-4.

[7] 陈家庆,朱玲.油气回收与排放控制技术[M].北京:中国石化出版社,2010:186-191.

[8] 国家环境保护总局. GB20950—2007:储油库大气污染物排放标准[S]. 北京:中国环境科学出版社,2007: 2-3.

[9] 国家环境保护总局. GB 20952—2007:加油站大气污染物排放标准[S]. 北京:中国环境科学出版社,2007: 3-4.

[10] 吴锋棒.吸附法加油站油气排放处理装置研发[J].安全健康环境, 2011, 11(10): 30-32.

[11] 陈家庆,曹建树,王建宏等.基于吸附法的油气回收处理技术研究[J].北京石油化工学院学报, 2007, 15(4): 7-14.

[12] 张宝生,陈家庆,朱玲.膜法油气回收处理装置控制系统设计[J]. 石油机械, 2009, 37(01): 35-38.

[13] 王连军, 马艳勋, 张鑫巍, 等.膜技术在加油站油气回收过程的应用[J].膜科学与技术, 2007, 27(3): 91 -94.

[14] 程叶青, 王哲野, 张守志, 等.中国能源消费碳排放强度及其影响因素的空间计量[J].地理学报,2013, (10): 1418-1431.

[15] 李英杰, 畅孟东, 刘喆, 等. 加油站VOC排放污染控制中的气液比取值[J]. 上海工程技术大学学报, 2012, (09): 247-250.

2017-01-10。

刘栋(1973—),男,毕业于北京理工大学软件工程专业,硕士学位,高级工程师,现从事石油库、加油站建设和设备标准工作。