发动机正时链盒NVH性能分析及解决方案

王 琱,李 伟

原 创

发动机正时链盒NVH性能分析及解决方案

王 琱,李 伟

(李斯特技术中心(上海)有限公司,上海 201206)

发动机正时链盒是发动机前端主要噪声源之一。以某1.8 L TGDI直列4缸汽油机为例,通过在半消声室内测量发动机1 m噪声声压级和表面结构振动可知,发动机前端噪声主要来自发动机正时链盒振动响应和辐射噪声。通过设计优化和模拟分析的方法来研究正时链盒噪声-振动-平顺性(NVH)优化方案,缩短了零部件设计时间和开发周期,大大提高了设计效率。在边界条件允许的情况下,正时链盒振型较大区域增加固定点比优化筋布置结构对改善正时链盒NVH更有效。试验结果表明,在正时链盒上增加1个与缸体间螺栓固定点和外表面贴覆复合式静音钢板的方法可减小正时链盒振动和辐射噪声,使发动机前端噪声降低了4.4 dB(A),最终满足NVH性能要求。此类研究方法和结果对发动机正时链盒类似薄壁覆盖件设计方向具有重要参考意义。

正时链盒 性能 有限元分析 复合静音钢板

0 前言

在我国,发动机噪声约占汽车总噪声的55%以上,发动机工作时,由于冲击、摩擦、旋转周期性和不均匀性等原因激起零部件的机械振动均会产生噪声。当激振力频率与零部件的固有频率相一致时,还会引起激烈的共振和噪声,正时链系统属于这类噪声。当发动机燃烧激励力和机械激励力通过各种零件传递到发动机外表面上,形成表面的振动响应,表面振动又激发空气介质振动而形成声波向外辐射[1-2],正时链盒表面振动辐射噪声属于这类。机械噪声随转速的提高而迅速增加[3],因此,不同转速下发动机噪声评价标准也不相同。

无论汽油机还是柴油机,发动机正时端都是最重要的辐射噪声源之一。以某1.5 L柴油机为例,转速3 000 r/min全负荷工况正时端辐射噪声源占动力总成噪声源的17%[4]。发动机前端正时链盒属于罩壳薄壁件,类似发动机油底壳和凸轮罩盖等覆盖件,这类结构有2个缺点,刚度低和易形成放大辐射噪声的大表面,需要增加固定点和合理布置加强筋的方法以加强刚度和优化结构避免大平坦表面。另外,在正时链盒上部布置可变气门正时(VVT)电磁阀,在发动机运转时,由于VVT自身重力作用成为附加的激励力,使正式链盒的噪声-振动-平顺性(NVH)性能变差。

近年来,国内外车辆由于噪声法规明显收紧,噪声限值越来越严格,而在现有燃油经济性压力下,未来发动机发展却越来越轻量化,这对发动机噪声排放有负面影响。因此在新的动力系统设计过程中,在发动机轻量化同时还需要兼顾发动机噪声水平,不断研究开发新方案。一种方法是优化关键零部件设计,降低噪声源,另一种有效方法是增加外围覆盖件刚度和阻尼,降低表面振动响应,以及加装隔音罩或采用减振橡胶垫和隔振螺栓来阻隔噪声辐射传递。

1 发动机基本信息

1.1 发动机参数及NVH指标

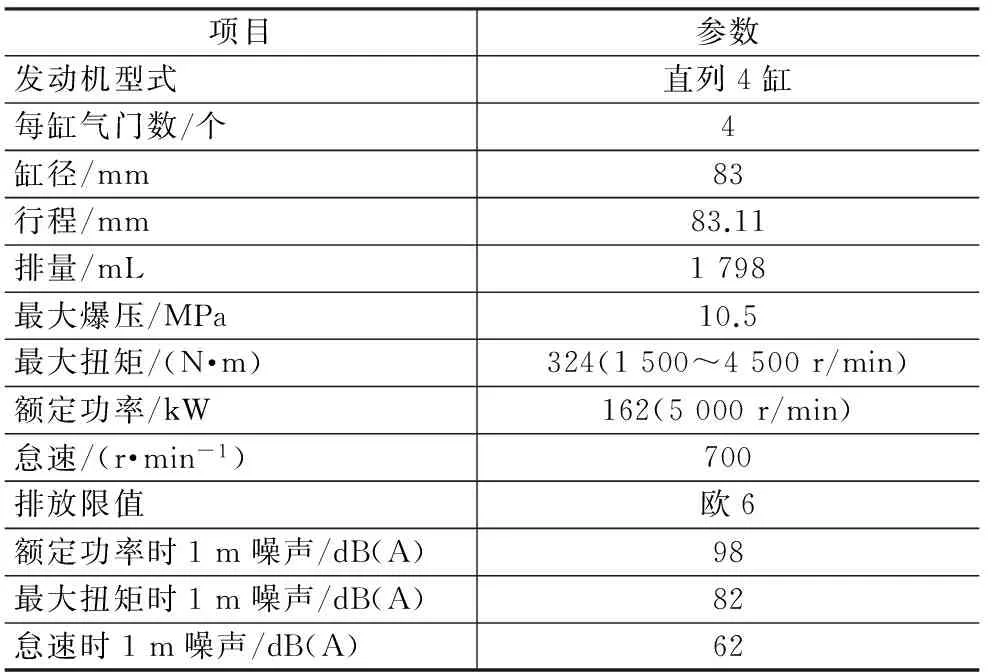

以某1.8 L TGDI直列4缸直喷汽油机为例,在半消声室内测量发动机1 m噪声声压级和表面结构振动研究发动机噪声和前端正时链盒振动响应及辐射噪声。发动机样机主要尺寸和指标参数见表1。

表1 发动机参数及NVH指标

从图1中本样机1 m平均声压级指标与类似配置的增压汽油机满载时噪声范围结果比较可见,样机1 m噪声性能指标分布在类似配置机型噪声分布范围内的中间位置,说明样机具有合理的NVH性能指标,优化后实际测量发动机不同工况下的NVH性能均优于类似配置的发动机。

1.2 正时链盒特性分析

正时链盒位于发动机前端,其主要功能是覆盖发动机前端正时链驱动系统,负载VVT电磁阀,负荷强度小。本样机正时链盒材料采用AlSi9Cu3,高压铸造成型,链盒厚度2.5 mm,质量1.4 kg。因此,在外形设计适当布置固定点位置后,金属材料的强度很容易满足工作强度要求,正时链盒需要考虑的是隔离噪声和振动稳定性问题。隔离噪声和振动稳定性都需要通过提高链盒刚度来完成,所以刚度设计是优化重点。

正时链盒结构设计核心是设计出动刚度比较高的结构,动刚度在数值上等于结构产生单位振幅所需的激励力,动刚度越大,在一定激励作用下产生的振幅越小,那么构件抗振能力越强。提高动刚度的几个常见措施是:(1)提高静刚度;(2)提高固有频率;(3)增加系统的阻尼比。

2 台架设备及测量结果

2.1 测量设备和台架布置

为了得到准确可靠的试验结果,噪声测试在全封闭、精密级的发动机半消声试验室内进行,试验台架测试半消声频率为200 Hz。1 m噪声声压级测量设备由B&K型号4191麦克风、型号2669前置放大器、型号4231的声学校准器和多通道NVH分析系统组成。结构振动分析测量设备由B&K型号4393的加速度传感器、型号4292的声学校准器和多通道NVH分析系统组成。声学摄像系统由Müller BBM公司AK310螺旋阵列的361/4的MC M360麦克风组成,螺旋中心的麦克风和1 m处空气噪声麦克风位置相重合。

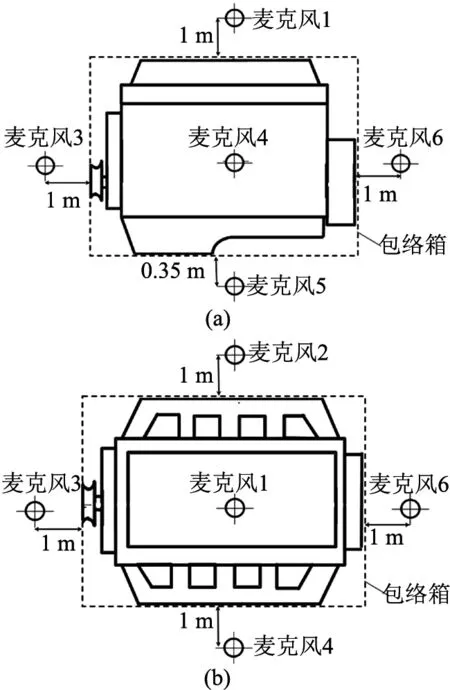

在台架上模拟发动机处于整机安装状态(不包含空气滤清器及排气管),假设发动机处于由发动机罩盖上方、发电机左侧、增压器右侧、曲轴带轮前端和飞轮壳后端边缘所形成的矩形六面体包络箱内,有5个麦克风分别正对包络面中心距中心1 m的位置,其中油底壳下方有1个麦克风距油底壳下平面0.35 m,如图2所示。1 m平均声压级采用发动机周围6个麦克风测量1 m距离的平均声压级的方式计算:

(1)

图2 发动机周围麦克风布置示意图

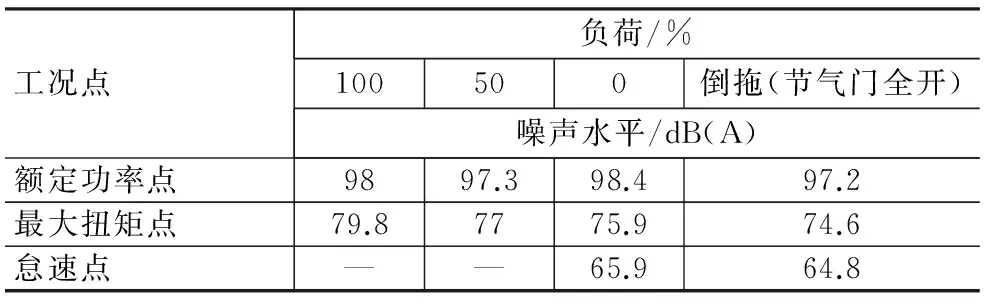

2.2 发动机噪声源声功率级测量

发动机周围布置的麦克风用来测量发动机各运行工况,包括700 r/min怠速工况、1 500 r/min最大扭矩点和5 000 r/min额定功率工况点时,全负荷、50%负荷、空载和倒拖节气门全开时1/3倍频程与声压级的关系。这里仅研究发动机前端正时链盒辐射噪声,因此图3和表2中分别列出了发动机前端麦克风3检测的数据结果。频域图曲线表明,1 m声压级噪声随着转速升高而升高,曲轴系统发出机械噪声,噪声频率1 800 Hz左右,并通过发动机前端正时链盒辐射出来,怠速时尤为明显。发动机最大扭矩点和额定功率点发动机前端1 m噪声满足NVH设定目标,发动机前端1 m怠速声压级平均值高于目标值2~4 dB(A)。

表2 不同工况下发动机噪声测量

2.3 正时链盒表面振动与辐射噪声

结构表面振动响应与表面辐射噪声之间有着密切关系,可用表面振动速度或加速度的平均均方值表示噪声,随着发动机转速的增加,噪声、速度和加速度也增加。正时链盒表面振动相应和表面辐射噪声之间可按降噪板的辐射噪声来考虑,因此表面辐射声功率可表示为:

(2)

图3 不同工况下发动机前端1 m噪声

噪声声压为:

LpA=10lg(Wrad/W0)-8

(3)

式(3)中,W0=10-12W,LpA为噪声声压,dB(A)。

根据以上分析可知,表面辐射声功率与表面声辐射系数、辐射面积和表面质点振动速度成正比。因此降低以上任意因素都可以降低表面辐射噪声。

为确认发动机前端噪声源位置,分别在正时链盒上部、中部和下部的布置了5个一维振动加速传感器,其中在曲轴带轮后面链盖下部也布置1个加速度传感器,以监测未经曲轴带轮隔离的正时链盒振动响应。得到部件表面振动加速度即可得到振动速度,然后将各离散面积上测得的振动速度平均得到正时链盒总的振动速度。由于测得的线性谱仅反映了单个频率下的响应大小,因此测量完以后要把所测得线性谱转化为1/3倍频程加速度谱和速度谱。

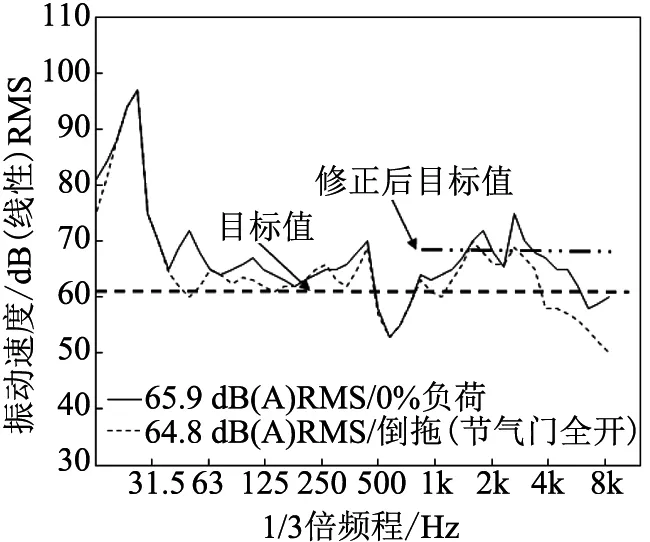

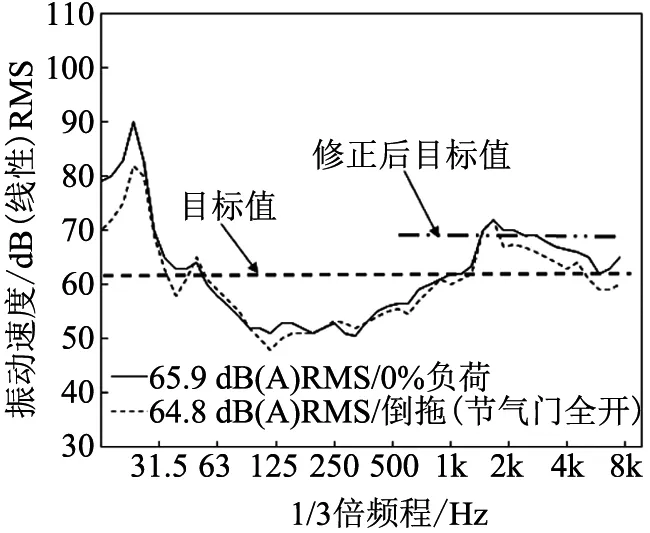

根据发动机各系统结构差异,不同零部件测试振动噪声水平会在目标指导值上增加一修正值,正时链盒属于薄壁类覆盖件,修正值为7 dB(A)。因此发动机前端正时链盒振动响应修正后目标值为69 dB (A)。由图4和图5可知测得曲轴带轮后的链盒中部和下部振动噪声分别为75 dB(A)和73 dB(A),分别高于目标值64 dB(A)和4 dB(A)。因此根据发动机前端正时链盒的NVH表现,根据空间布置情况,建议链条罩盖中下部外表面可贴覆对应面积的降噪板以降低发动机前端噪声水平。

图4 700 r/min怠速时正时链盒中部振动速度

图5 700 r/min怠速时链盖下部振动速度

2.4 声学照相机定位发动机噪声源

正时链盒内链传动系统传动噪声的产生非常复杂,曲轴的扭振、链条和轮齿啮合引起非线性冲击和多边形效应引起的振动以及零件制造误差,都会激发正时链传动噪声——哀鸣声。这种哀鸣声取决于啮合冲击力和发动机部件与系统的响应,特别是凸轮轴盖和前端盖类的罩壳件。这类罩壳件固有频率较低,主要以辐射中低频噪声为主,在发动机中低转速运行时,表现尤为明显。

图6 光学照相机定位噪声源

利用声学照相机可监测发动机全工况运行时前端不同位置频率与声压级关系,从而定位噪声源。如图6所示,半消声室内声学照相机测量的噪声频率的色谱图,可知发动机前端全工况下正时链盒曲轴中心附近的声压级最高,可知发动机前端噪声来自曲轴皮带轮或链传动系统下部振动机械噪声或链盒辐射噪声,噪声振动频率在1 782.5 Hz,与2.2节正时链盒表面振动测量结果一致。

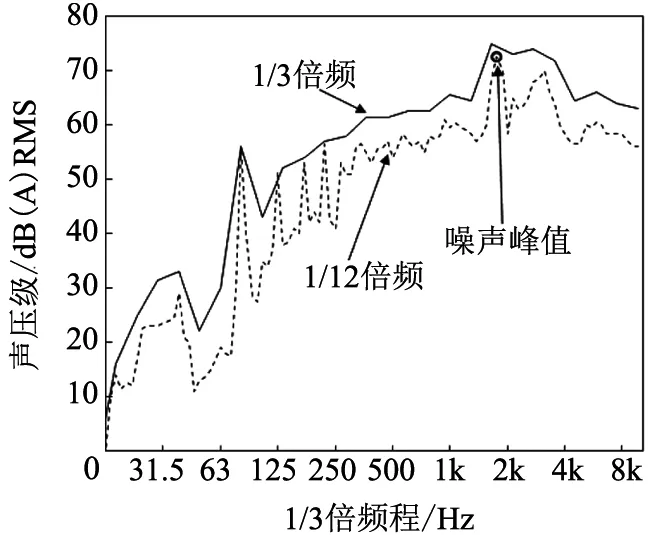

图7所示为声学照相机定位噪声源分析700 r/min怠速工况点发动机前端噪声与倍频程关系。由图7可见,振动频率在1 800 Hz附近噪声声压级达到峰值,超出NVH目标限值。因此需要采取有效措施以降低发动机前端正时链盒振动和辐射噪声。

图7 700 r/min怠速工况点发动机前端噪声与频率关系

为了提升发动机前端NVH表现,经过多轮设计优化,结合CAE模态分析比较结果,提出优化设计方案,然后结合试验验证的方法以期解决发动机前端噪声。根据正时链盒样件振动响应试验和发动机噪声源定位结果,拟定以下几种优化方案:(1)曲轴带轮包覆橡胶或泡沫隔音罩;(2)正时链盒外表面添加降噪板;(3)优化加强筋提高正时链盒整体刚度;(4)正时链盒下部增加1个与缸体间的固定点。

3 正时链盒模拟分析

模拟分析与参数识别作为动力学中1种逆向问题分析方法在实践中应用越来越广泛,通过对零部件振动、噪声等特性进行分析,可缩短发动机开发周期、降低开发成本和提高效率,同时,达到最优设计效果。利用模拟分析,得出正时链盒的固有频率和模态,并与噪声监测结果对照,找到正时链盒薄弱位置,从而提出结构优化方向并进行分析验证,为进一步降低噪声奠定了理论基础。

3.1 正时链盒有限元建模

采用CATIA建立正时链盒实体模型,设置AlSi9Cu3材料属性,考虑到网格数量、计算精度和计算时间,用CATIA自身有限元分析模块将正时链盒划分为10节点单元的四面体网格,并根据正时链盒实际工作情况设定约束各螺栓孔位移(忽略紧固螺栓弹性变形和与正时链盒之间的相对滑动),加载VVT电磁阀质量负荷。然后,求解正时链盒模型,以提取模态阶数和模态分析的频率范围、振型、相对应力和应力分布等。

3.2 模态分析

发动机振动分析是1个复杂的系统,在分析某个零部件时可将之简化为单自由度系统模型。线性范围内,物理坐标系中的自由振动响应为主振动的线性叠加,每个主振动都是1种特定形态的自由振动,振动频率即系统的固有频率,振动形态即系统的主振型,因此可以得到有限元模型的振动微分方程为:

(4)

从模态分析结果可知,主要的振型发生正时链盒中下部曲轴中心周围较平坦的位置,此处的鼓动振型容易形成辐射噪声,与噪声源定位测量结果一致,说明正时链盒曲轴中心附近刚度最差。为提高整体和局部结构的固有频率和刚度,分别通过在正时链盒振型最大点附近增加与缸体间的固定点、加厚材料和优化加强筋结构布置的优化方案,然后对优化后的模型进行有限元分析求解。

3.3 优化前后CAE模拟分析

分析计算结果如下,图8所示为基础正时链盒模态主振型,曲轴中心附近模态1 889.15Hz,与试验测得模态1 780Hz相近,误差率6%,在可接受范围内,说明设计零件的模拟分析具有一定实用参考价值。

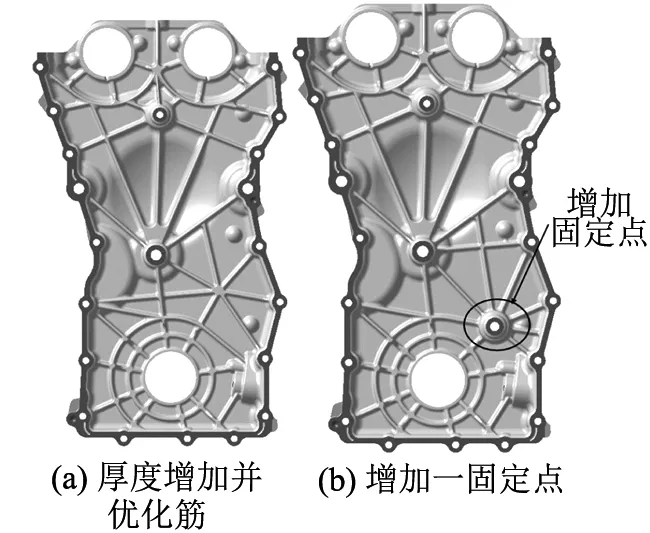

图8 正时链盒模态主振型图

图9给出正时链盒2种不同优化方案。图9(a)正时链盒优化方案将原正时链盒厚度增加0.5mm,同时优化筋布置结构,链盒曲轴中心附近频率提高了3%,但阶数没有发生变化。根本原因是材料厚度增加后刚度和质量也有所增加,在外界负荷和边界条件不变的情况下,正时链盒在曲轴中心附近增加1个与缸体间连接点,如图9(b)所示。该优化方案使链盒曲轴中心模态从原来4阶的1 889.15Hz提高到6阶的3 156.96Hz,模态提高了67.1%,3 000Hz内模态阶数减少了2阶,如表3所示。优化方案b使正时链盒模态频率和阶数都发生了偏移,说明在最大振型附近增加固定点将大平面划分为小振动平面的优化方法可大大提高零件整体固有频率范围,链盒的刚性和模态均得到了提高,从而很好的降低了辐射噪声,改善发动机前端NVH性能。

图9 不同优化方案正时链盒

方案主振型频率/Hz主振型阶数优化率/%原正时链盒方案1889.154—优化方案a1946.843优化方案b3156.96467.1

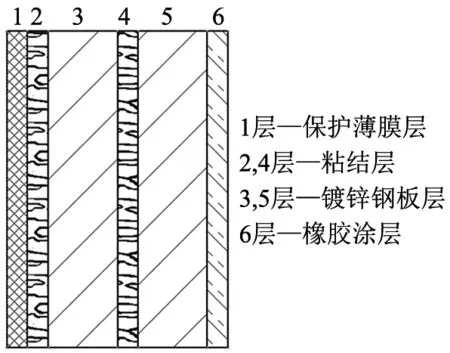

4 发动机前端降噪试验验证

为降低发动机前端噪声辐射,试验中首先采用在皮带轮后的正时链盒外表面贴覆复合静音钢板的方法。静音钢板是由多层镀锌钢板和弹性阻尼层粘结而成,结构如图10所示。当链盒结构振动传递到钢板间阻尼材料时,引起阻尼材料内部相应错动和摩擦,摩擦将部分振动机械能转变为热能,从而达到减振降噪的目的,减振降噪性能优于单层钢板。静音钢板可通过螺栓、螺钉或铆接的方式紧固在正时链盒上,试验中临时验证方案采用贴覆的方式。

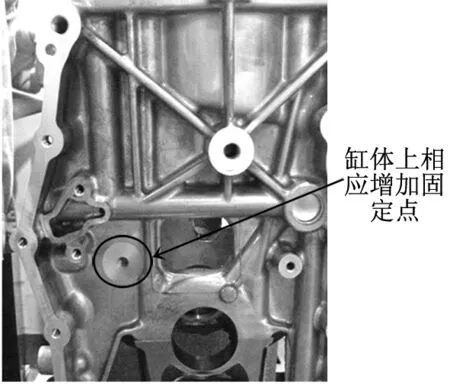

图10 静音钢板剖面图

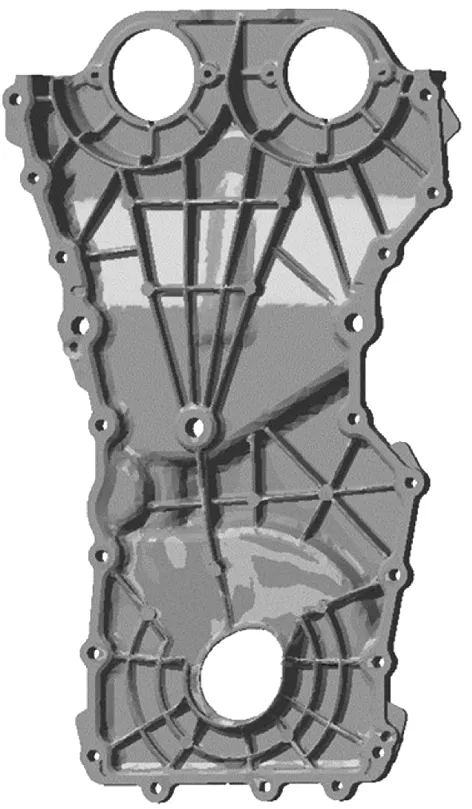

根据有限元分析结果和改进建议,正时链盒结构进行了结构设计优化,在曲轴皮带轮附近增加1个与缸体间的连接点,缸体上相应增加螺栓安装点,如图11所示,并将改进后的正时链盒样件安装在发动机上在半消音室内进行噪声振动测试验证。

图11 缸体上增加与正时链盒螺栓连接特征

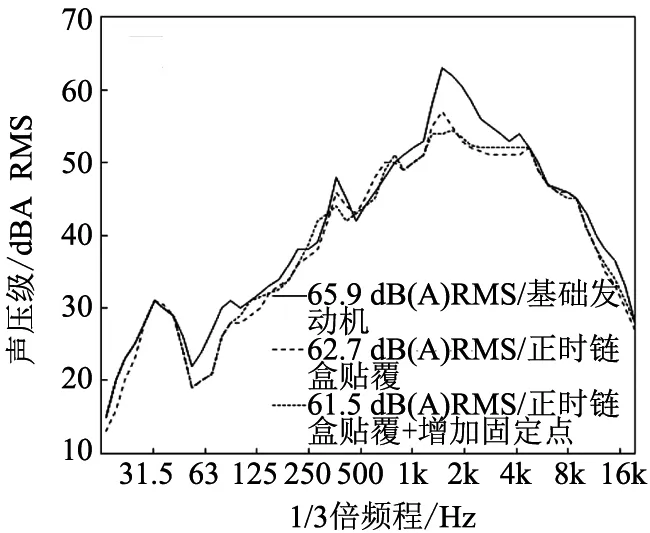

图12清晰列出700r/min怠速工况点,在基础发动机正时链盒外表面贴覆静音钢板和增加1个与缸体间连接点的设计优化方案与基础发动机测量对比结果。从对比数据中可以看出,正时链盒贴覆复合式静音钢板可使发动机前端噪声声压水平明显改善,较基础发动机降低了3.2dB(A)。而在正时链盒和缸体间增加连接点后怠速工况下发动机前端声压水平进一步降低至61.5dB(A),达到发动机NVH性能指标。这说明精准的CAE模拟分析对发动机零部件优化设计有很大的辅助作用,设计和生产应用能更好的结合起来。

图12 700 r/min怠速工况点前端噪声瀑布图

综合以上试验验证结果,本机量产件最终采用正时链盒铆接静音钢板和增加1个正时链盒与缸体间紧固点相结合的方案,达到发动机前端NVH性能指标。此改进方案对发动机油底壳、凸轮轴罩盖等薄壁覆盖件实现降噪具有重要指导意义。实际生产应用中,将正时链驱动系统置于发动机后端,提高齿轮柔性以降低啮合对制造误差的敏感度,采用非金属的复合材料和随机不对称的齿形等方法均可有效降低发动机前端噪声,随着发动机设计水平提高、新材料推广应用和机械加工工艺不断改进,发动机整体噪声水平将会大大改善。

5 结论

为满足发动机NVH性能指标,通过正时链盒外表面铆接静音材料和增加1个与缸体间连接点的方式,将模拟理论分析计算和试验验证相结合,最终达到降低发动机前端噪声的目的,得到结论如下:

(1)对发动机NVH研究最好的办法就是设计优化与试验验证相结合,并根据试验结论找到噪声源后提出解决方案。

(2)对设计优化的正时链盒进行模态分析发现,合理增加固定点比优化内部筋的布置结构对提高零部件刚度更有效。正时链盒曲轴中心附近增加1个与缸体间固定点后辐射噪声较大的区域内频率提高了67.1%,3 000Hz内频率减少2个阶次,从而可以很好降低正时链盒振动响应和辐射噪声。

(3)设计优化方案在试验中得到验证,在正时链盒中下部贴覆复合式静音钢板可使发动机前端辐射噪声降低3.2dB(A),增加1个与缸体间紧固点后噪声又降低1.2dB(A)后达到61.5dB(A),满足整机NVH性能指标。

(4)正时链盒振动响应和辐射噪声发生在刚度和模态较差的大平板部位,因此在设计中要尽量避免大平面处鼓动振型出现,合理增加固定点的优化方案可大大提高零件整体结构的刚度和模态。该优化方法对发动机油底壳、凸轮轴罩盖等类似薄壁件设计具有很好参考和指导价值。

[1] 庞剑,谌刚,何华. 汽车噪声与振动[M]. 北京:北京理工大学出版社,2006.

[2] 盛美萍,王敏庆,孙进才. 噪声振动控制技术基础,第二版[M]. 北京:科学出版社,2007.

[3] 朱柳坤. 汽车发动机噪音分析及降噪措施[J]. 装备制造技术, 2010(3):92-94.

[4]G.Nghiem,S.Wang. 改善发动机噪声辐射满足车辆新噪声法规[J]. 国外内燃机,2016,48 (2): 49-53.