新型促染剂在涤纶常压分散黑ECT染色中的应用

范云丽,王雪燕,刘妍麟

(西安工程大学 纺织与材料学院,陕西西安 710048)

新型促染剂在涤纶常压分散黑ECT染色中的应用

范云丽,王雪燕,刘妍麟

(西安工程大学 纺织与材料学院,陕西西安 710048)

将自制促染剂应用于涤纶分散黑ECT染料常压染色中,优化出涤纶常压沸染染色工艺,并评价该促染剂的效果。结果表明,加促染剂常压沸染染色织物的上染百分率、表观深度、耐摩擦色牢度及耐皂洗牢度与传统高温高压染色工艺效果相近,且明显比常压无促染剂染色工艺效果好,该促染剂的促染效果优良。

促染剂 涤纶 常压 分散黑ECT

0 前言

涤纶织物具有强度高、抗折皱[1]、尺寸稳定性好、优良的洗可穿性与耐用性等优良性能。因此,涤纶在服用及产业用纺织上有广泛应用[1],在国民经济发展及人们日常生活中发挥着越来越重要的作用。然而涤纶是一种疏水性纤维,其结晶度高、结构紧密,结构中缺少可与染料发生结合的基团,常压染色较为困难[2-3],通常应用分散染料染涤纶,并需要采用高温高压法、热熔法、有机溶剂法或载体法等染色方法[2-3]。高温高压法和热熔法染色温度高、能耗大[2],不适合羊毛、蚕丝、醋纤与涤纶纤维混纺织物的染色;有机溶剂染色法成本高、难工业化,而载体染色法,工艺简单、操作方便、对设备要求低,并能实现涤纶常压低温染色。早期常使用的载体,如冬青油、甲基萘、苯基苯酚、氯苯等,毒性大、气味重、生物降解性差、难脱载,使得染色织物带有一定的异味,在应用上受到很大的限制,不符合生态环保的要求[3-4]。因此研究无毒环保的载体是涤纶染色工艺的发展趋势之一[5-6]。

本课题所使用促染剂是由自制苯酯助剂、烷基邻苯二甲酰亚胺(简称亚胺)及阴非表面活性剂组成的一种复配型助剂。苯酯是由邻苯二甲酸酐和自制阳离子交联改性剂WLS反应而制成的助剂。由于这款复配助剂中的苯酯与涤纶结构相似,均含酯基,与涤纶间有较大作用力,能够拆散涤纶分子间作用力,使涤纶纤维增塑,并且苯酯结构上含有季铵正离子,降低涤纶纤维表面负电荷,有利于促进分散染料阴离子胶束吸附上染涤纶,在后续高温条件下,染料胶束破裂,单分子分散染料向纤维内部扩散;同时这款复配助剂中的亚胺据报道具有增塑涤纶纤维作用,且无毒无味,易生物降解[7],而阴非表面活性剂具有对分散染料增溶、乳化和分散的作用,因此将此促染剂应用于涤纶常压沸染染色工艺中,有望改善涤纶织物染色性能[8],实现涤纶分散染料常压沸染染色。探究此款促染剂在涤纶常压分散黑ECT染色中的应用工艺,并评价该促染剂在分散黑ECT常压染涤纶中的应用效果。本课题对研究涤纶常压沸染染色和减少能耗有重要意义。

1 实验部分

1.1 主要材料和仪器

材料:150g/m2涤纶经编针织物(高要振雄纺织公司提供)。

药品:促染剂(实验室自制),氢氧化钠和丙酮(均为分析纯,天津市恒兴化学试剂厂),保险粉(分析纯,天津市福晨化学试剂厂),分散黑ECT(工业品,浙江龙盛集团股份有限公司)等。

仪器:HS型高温电脑程控染样机(南通宏大仪器厂生产),X-Rite Colori7爱色丽分光测色仪(上海嘉恩科技有限公司),PHSJ-4A电子天平(上海良平仪器仪表有限公司),紫外-可见分光光度计(翱艺仪器有限公司),HT-12P型红外高温染色机(南通宏大实验仪器有限公司),WHL-25A型台式电热恒温干燥箱(天津市泰斯特仪器有限公司),摩擦牢度仪(温州纺织仪器厂)等。

1.2 涤纶织物染色工艺

1.2.1 实验工艺流程

促染剂浸渍预处理→分散染料染色→测定上染百分率→水洗→(热定型)→还原清洗→水洗→晾干→测试织物表观染色深度、色牢度等指标。

1.2.2 实验工艺

(1)浸渍预处理工艺

将织物浸渍于0~6g/L促染剂处理液中,在60℃~90℃处理0~30min,然后,调节处理液pH,加入分散染料,对织物进行染色。

(2)染色工艺

染色工艺处方:分散黑ECT用量为4%(owf),HAc调节染液pH 5~6,浴比为20:1。

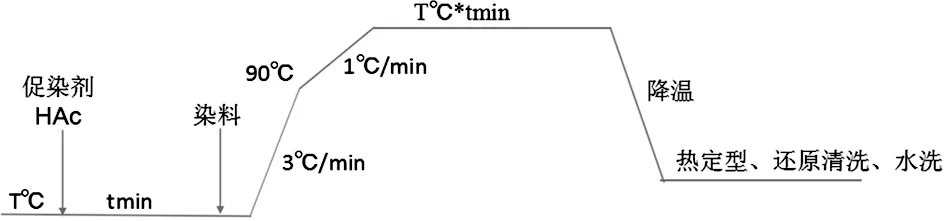

染色工艺曲线:

图1 分散染料染色升温工艺曲线

还原清洗工艺处方:NaOH用量为2g/L,保险粉用量为2g/L,浴比为30:1,在80℃处理20min,再充分水洗。

1.3 测试指标

1.3.1 上染百分率测试[9]

采用残液法测定分散染料对涤纶纤维的上染百分率,将空白染液及染色后残液分别稀释一定倍数,再分别吸取稀释后的空白染液及染色后染液各吸取3 mL于10mL的容量瓶中,加丙酮至刻度,测定吸光度。按式1-1计算上染百分率:

上染百分率/%=(1-Aini/A0n0)×100

(1-1)

式中: A0为空白染液稀释n0倍后在最大吸收波长处测得的吸光度;Ai为染色残液稀释ni倍后在最大吸收波长处测得的吸光度。

1.3.2 表观染色深度测试

织物K/S值等色度指标测定采用爱色丽 X-Rite Colori7 分光测色仪,10°视野,D65光源,试样折叠4层,测定3次,取其平均值。

1.3.3 耐摩擦色牢度测试

按照GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》测试,随后采用“GB/T 251-2008 评定沾色用灰色样卡”评级。

1.3.4 匀染性测定[10]

在织物上任取10个点,测定最大吸收波长λmax处织物的K/S值,然后求其平均值,并按照式1-3计算相对标准偏差Sr,以此来表示染色织物的匀染性。相对标准偏差越小,则匀染性越好。式中n为测量点数。

(1-2)

(1-3)

1.3.5 顶破强力测试

采用YG031Q型电子织物强力机测试涤纶针织物顶破强力,每种试样不同部位测试5次,计算其平均值。

1.3.6 移染性测试

参照GB10663-1989《分散染料移染性测试方法》,涤纶织物采用高温高压染色工艺染色并作为原色布,将等质量涤纶白布与原色布贴合缝在一起,分别在传统高温高压染色工艺、常压加促染剂染色新工艺及常压无促染剂染色工艺下移染,水洗,测试移染后色布与贴衬白布表观深度值,根据式1-4计算移染度。

2 结果与讨论

2.1 促染剂浸渍处理工艺条件对涤纶染色性能的影响

2.1.1 促染剂用量的优选

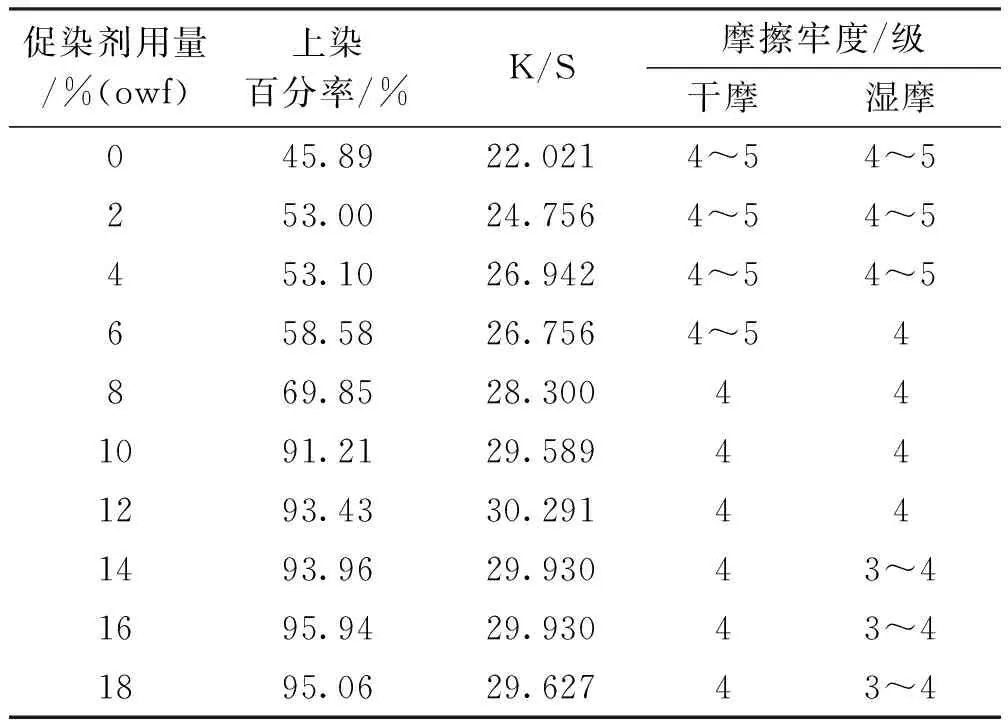

用不同用量的自制促染剂浸渍处理涤纶织物,在70℃下先将织物用促染剂处理20min,再按1.2.2(2)对涤纶织物进行染色。在100℃条件下染色60min。织物在染色后经195℃热定型处理2.5min,再进行还原清洗。实验结果见表1:

表1 促染剂用量的优选

如表1看出,随着促染剂用量的增加,上染百分率增大,染色织物表观深度值增大,在促染剂用量为12%(owf)时,织物表观深度值最大,促染剂用量继续增加,织物K/S值稍有下降,而染色织物耐摩擦色牢度值不断下降。这是因为增加促染剂用量,可降低涤纶纤维表面的负电荷及增加涤纶纤维增塑程度,有利于更多的分散染料吸附并扩散进入纤维内部,但促染剂对纤维的增塑效果有限,过多的促染剂不能有效促进染料向扩散纤维内部扩散,而吸附于纤维表面的分散染料易于去除,影响织物色深度及色牢度。综上,确定促染剂用量为12%(owf)。

2.1.2 促染剂浸渍处理温度的优选

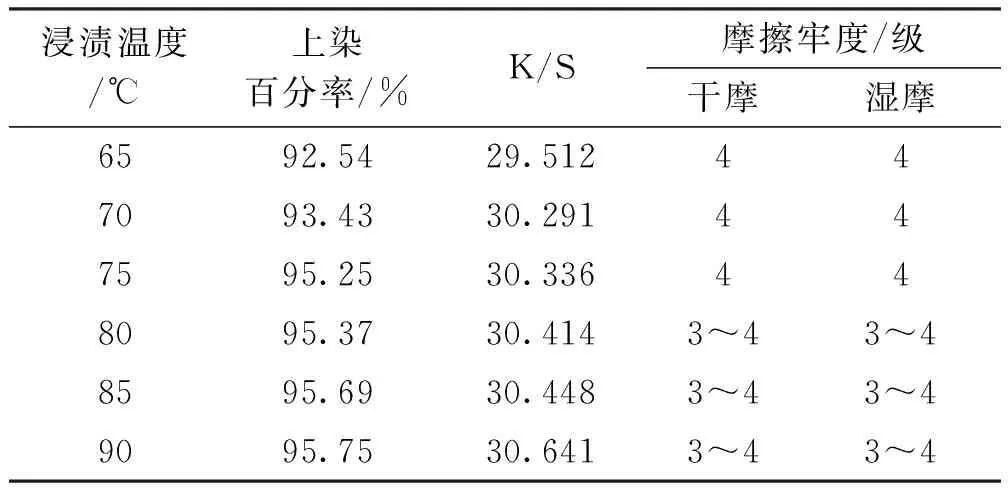

在不同温度下浸渍处理涤纶织物20min,促染剂用量为12%(owf),其他条件同上。实验结果见表2:

表2 浸渍温度的优选

由表2看出,随着促染剂浸渍预处理温度的升高,上染百分率及染色织物表观深度值小幅增加,当超过75℃后,趋于平衡,而织物耐摩擦色牢度变差。这说明促染剂在较低温度(65℃)就能很好地吸附于涤纶纤维的表面,并随着预处理温度的升高,涤纶纤维分子链运动速率增大,促进较多的促染剂进入纤维内部,并通过范德华力与纤维结合,有效降低涤纶纤维表面的负电荷及增塑涤纶纤维。因此,后续加入分散染料,促进较多的分散染料阴离子胶束吸附到纤维表面,并随着染色温度的升高(尤其在热定型焙烘时),染料胶束破裂,分散染料继续向纤维内部扩散,提高上染百分率和织物表观深度增加;当浸渍预处理温度超过75℃后,吸附于纤维表面及扩散进入纤维内的促染剂维持在一定量,促染剂作用并未得到进一步提升,而且促染剂浸渍预处理温度升高,相当于初染温度升高(由于促染剂处理后,直接向处理液中加入分散染料,进行染色),升温染色时间缩短,染料初染速率增加,不利于染料均匀吸附上染,同时织物耐摩擦色牢度下降。因此确定促染剂浸渍预处理温度为70℃左右。

2.1.3 促染剂浸渍处理时间的优选

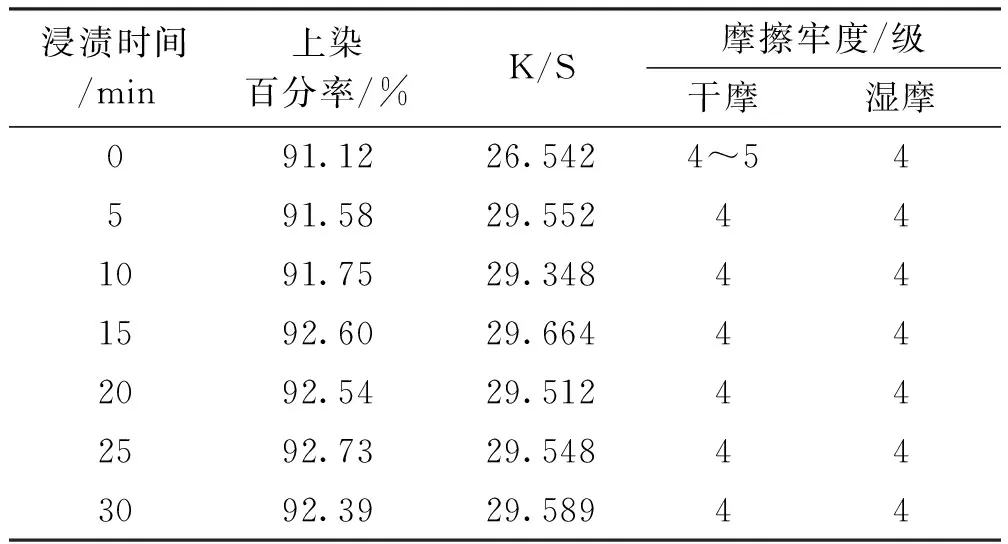

在65℃条件下,使用促染剂对涤纶织物浸渍处理不同时间,其中促染剂用量为12%(owf),其他条件同上。实验结果见表3:

表3 浸渍时间的优选

由表3看出,随着浸渍时间的延长,上染百分率有小幅度提升,织物染色深度增大,在浸渍时间超过5min后,织物表观深度趋于平衡,但织物耐摩擦色牢度有所下降。说明促染剂与涤纶之间有较大作用,促染剂能很快吸附到涤纶纤维上,在后续分散染料染色时,结合了促染剂的涤纶纤维与分散染料阴离子胶束之间存在静电作用力,从而促进分散染料胶束吸附到涤纶纤维上,并在高温条件下,分散染料胶束破裂,单分子分散染料扩散进入纤维内部。而当促染剂与分散染料同时加入染浴中时(即:0min),促染剂与分散染料胶束直接发生相互作用,虽然他们的复合物能够吸附于纤维的表面,获得较高的上染百分率,但该复合物即使在高温下也较难很好地扩散进入纤维内部,导致经还原清洗后织物的染色深度值不高。因此,确定促染剂浸渍预处理时间为10min。

2.2 促染剂浸渍处理涤纶染色工艺的优选

2.2.1 染色温度优选

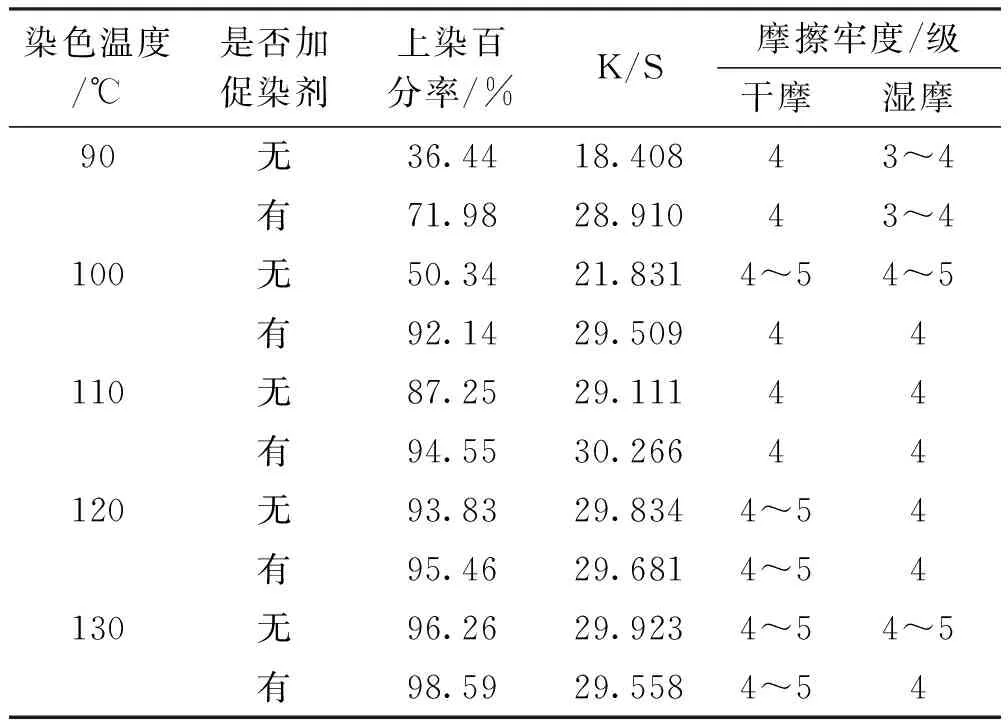

按1.2.2(2)工艺对涤纶进行染色,促染剂用量为12%(owf),在65℃先将织物处理10min,然后加入分散黑ECT,升温至不同温度,保温染色60min,浴比20:1。织物染色后,经195℃热定型处理2.5min,再进行还原清洗。实验结果见表4:

表4 染色温度的优选

由表4可以看出,随着染色温度的增加,上染百分率增加。相同染色温度下,加促染剂的涤纶织物的上染百分率均高于未加促染剂的涤纶织物。加促染剂条件下,染色温度100℃时,就获得了较高的上染百分率和染色深度值,继续升高温度,上染百分率和织物染色深度值增幅不明显;而在无促染剂条件下,100℃染色时,由于涤纶玻璃化温度高活化能较高,涤纶纤维自由容积不多,导致上染百分率和织物表观染色深度值显著低于加促染剂的织物。所以本研究应用的促染剂能够有效促进分散染料在低温条件下的吸附上染,降低染色温度。为了实现常压染色,染色温度确定为100℃。

2.2.2 染色时间优选

按1.2.2(2)工艺对涤纶进行染色,升温至100℃,保温染色不同时间,其他条件同上。实验结果见图2及图3。

由图2及图3可知,与常压沸染无促染剂染色工艺和传统高温高压染色工艺相比,在常压沸染加促染剂染色工艺下,染料上染百分率及织物表观深度K/S值达到平衡值所需时间最短,仅为20min。而常压无促染剂及传统高温高压染色工艺中,上染百分率达到平衡至少需要50min。这说明促染剂能够有效促进分散染料吸附上染涤纶纤维,提高染色速度,降低染色温度,并缩短染色时间。由此可见,经促染剂处理的涤纶织物可显著改善涤纶织物的染色性能。但考虑染料初上染速率太快,即便达到平衡状态,会可能造成染色存在织物匀染性差,所以确定常压加促染剂分散黑ECT4%(owf)用量染色工艺中染色保温时间为40min。

图2 分散黑ECT在不同染色工艺下对涤纶纤维的上染速率曲线

图3 不同染色工艺下涤纶纤维分散黑ECT染色涤纶织物K/S值随时间的变化

2.3 热定型处理条件对涤纶染色性能的影响

通过前期实验探究,表明预烘温度对染色织物K/S值影响最显著,而焙烘温度对织物耐摩擦牢度和还原清洗液吸光度影响最显著。并最终确定染色涤纶织物在染色后先在100℃预烘3min,再在200℃焙烘5min,最后进行还原清洗,去除织物表面浮色。

按最佳染色工艺染色的涤纶织物在上述热定型工艺下进行处理,测得其染色性能,并与未进行预烘焙烘工艺的染色涤纶织物进行对比。结果见于表5。

由表5可以看出,经热定型后染色涤纶织物的表观深度显著增强,还原清洗液的吸光度值降低,织物的耐摩擦色牢度提高。说明织物经热定型,可促进分散染料进一步向涤纶纤维内部扩散,使分散染料进一步固色,进而减少织物上的浮色,提高织物色深度和色牢度。

表5 预烘焙烘工艺对涤纶织物染色性能影响

综合以上各工艺因素优化结果,得到涤纶常压加促染剂染色优化工艺为,按照1.2.2工艺,促染剂用量为12%(owf),浴比20:1,调节pH为5~6,在65℃下先将织物处理10min,再加入分散染料对织物进行染色,升温至100℃保温40min;染色涤纶织物在染色后先在100℃预烘3min,再在200℃焙烘5min,最后进行还原清洗。

2.4 分散黑ECT在不同染色工艺下对涤纶织物的染色效果

按照上述优化出的涤纶常压沸染加促染剂染色工艺对涤纶织物染色,与未加促染剂同工艺条件染色工艺及高温高压染色工艺进行对比,结果见表6。

表6 常压加促染剂染色工艺与常压无促染剂染色工艺、高温高压染色工艺染色效果对比

由表6可知,分散黑ECT在常压加促染剂染色工艺和传统高温高压染色工艺下染料上染百分率、织物表观深度值、耐摩擦色牢度及耐皂洗牢度相当,且均高于常压无促染剂相同工艺条件染色相应指标。高温高压染色工艺的移染性大于加促染剂常压沸染工艺,不加促染剂常压沸染工艺移染性最小。说明促染剂能够增加染料的移染性能,但其移染效果低于升高温度对移染性的贡献。由此推测促染剂对涤纶纤维具有增塑作用,可降低纤维玻璃化温度,促进分散黑ECT吸附扩散于纤维内。促染剂具有很好的促染效果,且促染剂温和,对纤维损伤小。

3 结论

(1)采用自制促染剂处理涤纶织物,并优化得到浸渍预处理和染色的最佳工艺:促染剂用量为12%(owf),浴比20:1,调节pH为5~6,在65℃下先将织物处理10min,再加入分散黑ECT 4%(owf),对涤纶织物进行染色,升温至100℃保温40min;染色后织物先在100℃预烘3min,再在200℃焙烘5min;最后进行还原清洗,水洗等后处理。

(2)用优化所得加促染剂常压沸染染色工艺染涤纶织物,使用染料为分散黑ECT,结果表明,上染百分率、染色织物表观深度、耐摩擦色牢度及耐皂洗牢度与传统高温高压染色工艺效果相近,且明显比无促染剂常压沸染染色工艺效果好。表明该促染剂可以显著提高涤纶对分散染料的吸附上染性能,改善涤纶纤维的染色性能,实现涤纶常压沸染染色,从而达到节能减耗的目的。

[1] 袁洁,贺江平,冯娜.修补剂Y的制备及应用[J].成都纺织高等专科学校学报,2016(4):77-80.

[2] 范云丽,徐华凤,王雪燕.响应面分析法优化苯酯助剂合成工艺[J].成都纺织高等专科学校学报,2016(4):69-73.

[3] 范云丽,徐华凤,王雪燕.涤纶低温染色的研究现状及发趋势[J].成都纺织高等专科学校学报,2016(3):182-186.

[4] 唐杰,吴赞敏.涤纶织物的新型环保载体染色[J].印染2013(14):14-17.

[5] Hans-Peter Baumann,Ettingen. Carrier composition for disperse dyes[P].USPat: 4350493,1982-9-21.

[6] Ik-Soo Kim,Kenji Kono,Toru Takagishi.Dyeing polyester fibers with 1,4-diaminoanthraquinone in the presence of dialkyldimethylammonium bromide[J].Textile Research Journal,1997,67(8):555-562.

[7] 孔令红.环保型酞酰亚胺类染色载体的制备及应用性能研究[D].上海:东华大学,2009:6-12.

[8] DAVID F,HEMMING,ARVED DATYNER. A Mechanism of Carrier Action in Dyeing Polyester with Disperse Dyestuffs[J]. Textile Research Journal,1975(3): 235-239.

[9] 尚润玲,邢昆.新型染色载体对涤纶织物染色的影响[J].染整技术,2012,34(9):23-26.

[10]柴丽琴,邵建中,周岚,等.棉纤维的阳离子化改性及其在天然染料染色中的应用[J].浙江理工大学学报,2010,27(4):511-523.

Application of New Dyeing Promoter in Dyeing Polyester with Disperse Black ECT under Atmospheric Pressure

FANYun-li,WANGXue-yan,LIUYan-lin

(School of Textile and Materials,Xi’an Polytechnic University,Xi’an 710048)

The self-made dyeing promoter was applied to dye polyester with disperse black ECT under atmospheric pressure,the processing of boiling dyeing of polyester under atmospheric pressure was optimized and the dyeing results of the dyeing promoter was evaluated. The results showed that when the optimized process was applied to dye polyester with disperse black ECT under atmospheric pressure,the dyeing rate,dyeing depth,rubbing fastness and fastness to soaping of boiling dyed fabric with dyeing promoter under atmospheric pressure had similar effect with those of traditional high temperature pressure process,and the dyeing effects were clearly better than that of dyed polyester without dyeing promoter under atmospheric pressure and the dyeing promoter had good accelerating effect.

dyeing promoter polyester atmospheric pressure disperse black ECT

2016-12-20

范云丽(1992-),女,硕士研究生,研究方向:绿色环何改性助剂的研制及在纺织品整理中的应用。

王雪燕(1963-),女,教授,硕士生导师。

TS193.2+23

A

1008-5580(2017)02-0100-06