集装箱专用门吊吊具防摇系统优化改进

朱 静 上海铁路局上海货运中心

集装箱专用门吊吊具防摇系统优化改进

朱 静 上海铁路局上海货运中心

对集装箱专用门吊吊具防摇系统发生的故障问题进行统计、调查和分析,研究提出优化改进方案以及实施后取得的成效。

集装箱专用门吊;吊具防摇系统;优化方案;运用效果

1 引言

2 既有吊具防摇系统存在的问题

2.1 既有吊具防摇系统工作原理

目前,既有集装箱门吊吊具防摇系统主要是由力矩电机、摆线针轮减速箱、卷筒、定滑轮、防摇钢丝绳等组成。作业时,力矩电机持续通电,驱动减速箱与卷筒,始终给防摇钢丝绳一个张力,使防摇钢丝绳在卷筒轴上拉紧,不断地减小集装箱与吊具摇摆幅度,起到防摇作用。

2.2 既有吊具防摇系统存在问题

通过现场吊具防摇系统出现问题的统计分析,存在的主要问题点是:

(1)力矩电机极易损坏,出现线圈、滑环等烧坏问题,每月至少出现1次;

(2)导向滑轮轴承破损,每月均出现轴承破损情况;

(3)导向滑轮与钢丝绳非正常磨损,每周都需要对钢丝绳进行更换;滑轮每季度会出现磨损超限或滑轮壁破损现象。

上述问题的出现,造成维修工作量大且难度较高,停机时间长,电机或导向滑轮损坏维修至少需要一天时间,维修费高(每月需要近1万元),成本居高不下,且严重影响现场集装箱的运输,给现场生产和安全带来极大的隐患威胁。

试验动物选用42周龄海兰褐蛋鸡1 000只。试验共进行53 d,其中预饲9 d,正式试验40 d。试验结束后过渡4 d。所有试验鸡都笼上饲养。其它管理按常规进行。

2.3 吊具防摇系统故障问题发生原因

经过现场跟踪调查以及发生故障问题的总结分析,出现吊具防摇系统故障的主要原因是:

(1)防摇系统通过力矩电机驱动的控制系统有缺陷。集装箱门吊起升动作,力矩电机始终工作,起升下降时,力矩电机堵转,温度极高,极易烧坏滑环、线圈、轴承。力矩电机的型号规格、堵转电流大小与吊具自重相关,因为当吊具空载时,不管起升机构是起升还是下降,防摇钢丝绳始终是受张力上升,若力矩电机过大,会造成吊具空载起升靠防摇系统的钢丝绳起升而主起升钢丝绳松驰状态,吊具空载下降时,防摇系统钢丝绳把吊具仍旧向上拉紧起升。因此不能通过增大力矩电机的型号来解决该故障问题。

(2)防摇系统卷筒规格尺寸设计不够合理。4根防摇钢丝绳的空间布置是上长相等且互不交叉干涉,一端分别固定在吊具的4个角上,另一端分别通过导向滑轮缠绕在4个防摇卷筒上。因此导向滑轮与防摇钢丝绳接触面上,导向滑轮始终受一个轴向力,导致导向滑轮轴承承受较大轴向力,轴承极易损坏,导向滑轮壁与钢丝绳接触面受力较大,导向滑轮磨损严重,易超限损坏。

(3)导向滑轮轴承润滑点位置设置不合理。导向滑轮位置均固定在小车架下方,若维修人员没有进行正常检修保养和润滑,会导致润滑不到位,造成导向滑轮轴承的破损。

(4)导向滑轮检修润滑保养不到位。导向滑轮轴承润滑点位置不合理,维修人员润滑保养难度大,而没有按规定定期润滑,从而导致润滑不到位,轴承润滑不良破损,造成更大的故障和检修难度。

3 集装箱专用门吊吊具防摇系统优化改进方案

3.1 改进防摇系统驱动装置的结构布置和控制方式

3.1.1 优化防摇系统驱动装置结构布置

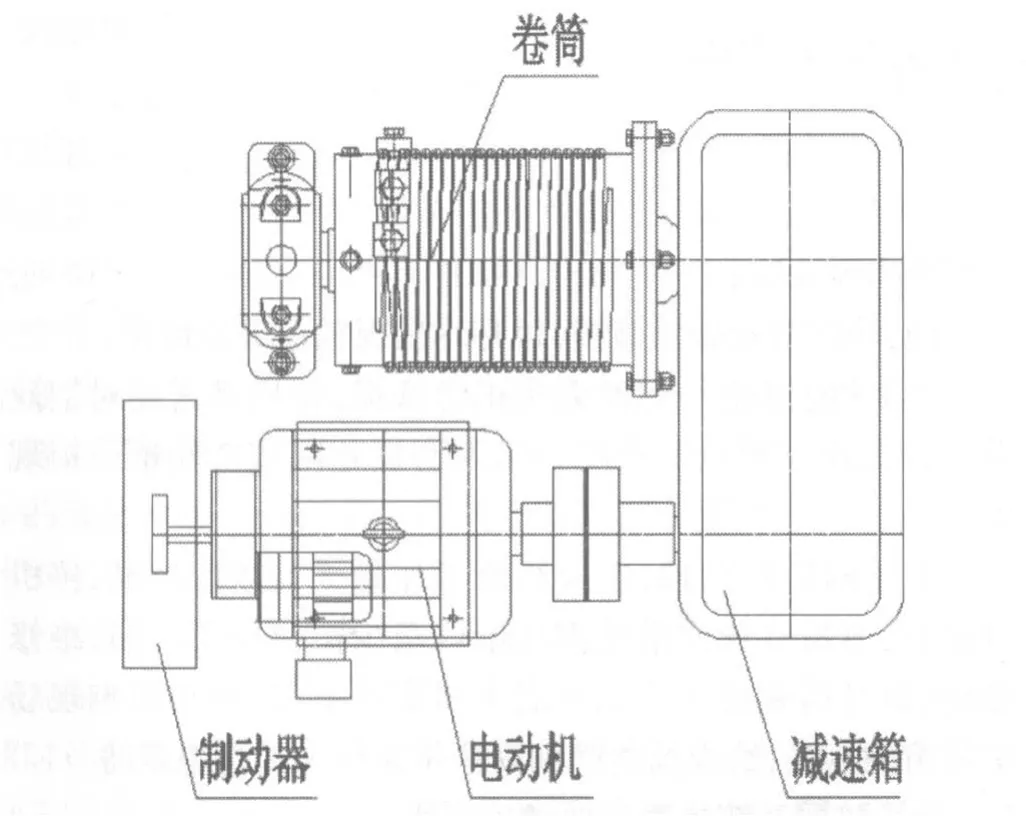

防摇系统驱动装置结构布置参照门吊大小车走行结构布置方式,即“电机-制动器-减速箱-卷筒”(见图1),该结构经过现场几十年的使用,稳定、安全、可靠、经济。

图1 优化后的防摇系统驱动装置结构布置

3.1.2 优化防摇系统控制方式

采用PLC控制,变频调速驱动系统,包括4台变频防摇电机(配编码器)和减速箱、4个防摇卷筒、4个变频器和相应的PLC控制器等,通过PLC、变频调速控制,能与起升控制协调联动,实现闭环矢量控制,能够实现智能化的防摇控制,可以根据集装箱门吊作业工况实时防摇。该防摇控制系统具备智能检测和控制的功能,通过采集识别作业工况(如起升载荷信号、集装箱高度信号等),通过实时智能控制系统的运算比较,计算输出防摇变频器给定转矩和速度,实时采集变频器输出转矩值,使防摇钢丝绳达到所需的最佳防摇拉力,实现防摇过程的实时控制,形成闭环控制回路。

3.2 优化防摇系统卷筒规格尺寸

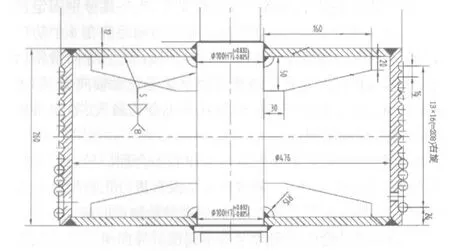

图2 优化后的防摇系统卷筒

既有防摇卷筒尺寸规格是φ260×266(19×14)mm,钢丝绳在防摇卷筒左右极限位置与导向滑轮的夹角α,夹角α角度越小,则钢丝绳与导向滑轮(壁)的磨擦力越小,滑向滑轮所受和轴向力越小,因此,卷筒的长度与夹角α大小直接相关。卷筒越短,夹角α越小。根据起升高度及现场实际距离测量并经过验算,将防摇卷筒尺寸规格改为φ500×208(13×16)mm(见图2),能有效减少钢丝绳与导向滑轮的磨损程度。

3.3 优化导向滑轮轴承润滑点位置设置

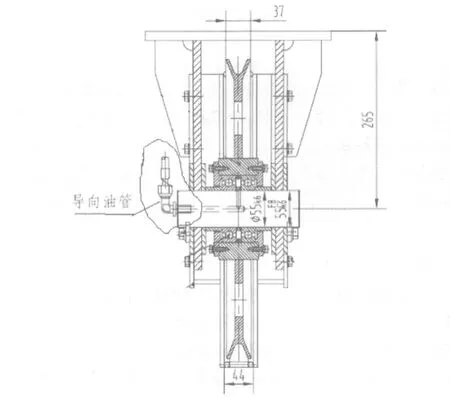

导向滑轮轴承润滑通过滑轮轴内部润滑通道引入轴承,滑轮轴注油孔外接润滑油导向管(图3),引到小车架上方,方便润滑保养。

图3 优化后的防摇系统导向滑轮油管

3.4 强化检修保养制度的落实

重新修订了集装箱专用门吊日常检查、定期检查、定期保养制度和标准,针对防摇系统的交接检查、日常和定期检修保养项目和技术要求进行明确,细化设备管理人员和维修人员的岗位职责,层层传递,逐级把关,确保检修保养制度落到实处,保证检修养护质量,确保防摇系统稳定运行。

4 结束语

集装箱专用门吊吊具防摇系统结构布置、控制方式、卷筒规格尺寸和导向滑轮供油点位置的优化改进,并强化检修保养制度的落实,经过现场生产的实践检验证明,优化改进后运用效果明显,达到了预期的效果。一是彻底解决了力矩电机、导向滑轮等故障频发的现象。经过现场近两年的检验,未再发生过力矩电机、制动器或导向滑轮损坏故障,实现了零故障。二是有效延长了防摇钢丝绳的使用寿命。原来每周更换防摇钢丝绳,现在18个月更换一次。三是有效降低了防摇系统的故障率,减轻维修工人维修工作量,节省设备维修费用(通过现场测算年节约近10万元)。四是保证了集装箱的装卸作业效率和作业安全。

责任编辑:王 华

来稿日期:2017-02-22