2219铝合金全焊透搅拌摩擦焊接试验

孙 倩,周 宏,吴在侯

(1. 集美大学 轮机工程学院,福建厦门 361021;2. 江苏科技大学 船舶与海洋工程学院,江苏镇江 212003)

2219铝合金全焊透搅拌摩擦焊接试验

孙 倩1,周 宏2,吴在侯2

(1. 集美大学 轮机工程学院,福建厦门 361021;2. 江苏科技大学 船舶与海洋工程学院,江苏镇江 212003)

以 2219铝合金为研究对象进行全焊透搅拌摩擦焊试验,通过射线探伤和根部着色的方法验证三类全焊透工艺的有效性,并对搅拌摩擦焊试验结果进行力学性能试验和金相试验,对比三类全焊透搅拌摩擦焊焊缝力学性能的差异。通过试验可知背部垫板型搅拌摩擦焊接是最适合实际生产的全焊透焊接工艺。

铝合金;全焊透;搅拌摩擦焊接

0 引言

铝合金在船舶工业得到广泛应用,但一般熔化焊接方法很难避免铝合金焊接气孔、夹渣等缺陷的产生,难以满足船舶设计和制造要求[1]。搅拌摩擦焊是起源于20世纪90年代的一种固相连接技术,在船舶制造中主要应用于铝质平直结构件,特别是大壁板铝合金结构件的制造[2-3]。本文选用2219铝合金进行搅拌摩擦焊接试验,并对试验结果进行详细分析。

1 试验材料和试验设备

全焊透搅拌摩擦焊接试验焊接试样采用铝合金2219-T62,2219铝合金在−250℃~250℃的温度范围内具有良好的焊接性、抗应力腐蚀性以及优良的力学性能和断裂韧度[4]。表1为2219铝合金成分表。

全焊透搅拌摩擦焊接试验中搅拌工具选用内凹式轴肩,搅拌针为圆锥带螺纹结构。轴肩直径为22 mm,搅拌针根部直径6.4 mm。2#搅拌针长度采用5.8 mm,垫板厚度0.5 mm,其他搅拌针长度5.4 mm。搅拌摩擦焊接试验选用CFST二维搅拌摩擦焊接设备。试验采用统一的工艺参数:搅拌工具旋转速度400 r/min,焊接速度100 mm/min,压入量控制在0.2 mm~0.3 mm。

表1 2219铝合金的化学成分

2 全焊透搅拌摩擦焊试验方案

全焊透验证试验采用4对试样,分别采用普通搅拌摩擦焊接工艺、背部垫板型焊接工艺、支撑板开槽焊接工艺和根部开槽焊接工艺。如图1所示,分别标记为1#、2#、3#和4#。

焊接采用的2219-T62试样长度为400 mm,宽度为100 mm,厚度为变厚度。如图2所示,起始厚度为5.2 mm,工件厚度沿焊接方向连续增大至结束端为6 mm。

全焊透验证试验的验证方式采用射线探伤和根部着色,对4类工艺进行的不等厚度试样焊缝进行检测,验证全焊透工艺的有效性[5]。

截取上述工艺试验中的全焊透段焊缝试样进行焊缝根部性能对比试验,编号同上,具体分为以下2个步骤进行:

1)焊缝力学拉伸试验和焊缝根部弯曲试验,力学拉伸和弯曲试验设备为SANS万能拉伸机,型号为 XYB305C,其中拉伸性能试样和弯曲性能试样分别取4块结果,取平均值。

2)焊缝根部组织金相分析,设备采用 ZEISS金相显微镜,型号为ProgRes-C5。

3 焊缝的无损检测

为了解4种搅拌摩擦焊工艺焊缝的焊透情况,对四块焊接试样进行射线探伤和根部着色试验。图3的a)~d)分别为1#~4#试样的射线探伤照片,可以看出射线探伤未见未焊透缺陷。其中 3#试样照片中的一道白粗线为凹槽位置。

图4 显示了根部着色试验结果,其中2#、3#、4#试样未见未焊透缺陷,1#试样发现未焊透缺陷,并于图a)中标出。对比射线探伤结果可知针对未焊透缺陷,根部着色检测有着相对更高的精度。

射线探伤和根部着色试验结果显示,采用3类全焊透搅拌摩擦焊工艺可保证焊接工件在0.8 mm尺寸偏差范围内焊缝实现全焊透,满足环缝工件搅拌摩擦焊缝的无损检测要求。

4 接头的力学性能测试

4.1 拉伸试验

表2为试样的焊接缝接头拉伸性能测试表,在4类焊缝的拉伸性能数据中,2#试样抗拉强度最高,为370 MPa,3#试样抗拉强度最低,为341.5 MPa。

表2 焊缝接头拉伸性能测试表

图 5显示了四块试样拉伸性能测试的断裂位置,其中1#、2#和4#试样断裂位置均为焊缝后退侧位置,剪切角度为45°,3#试样断裂位置为原根部焊缝处断裂。图中黑色划线处为原焊缝位置。

4.2 弯曲试验

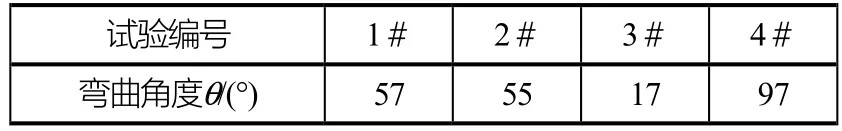

本试验仅进行根部弯曲试验,目的是考察焊缝根部是否有弱连接、组织疏松等缺陷。表3为试样的焊缝接头根部弯曲角度表,可看出 3#试样弯曲角度最小,为17°,4#试样弯曲角度最大,为97°,1#、2#试样居中均为55°左右。图6为弯曲试样的实物图,其中 3#试样起裂位置为原根部焊缝处,并沿着原焊缝位置直线裂开,1#、2#、4#起裂都不在原焊缝位置处。

表3 焊缝接头根部弯曲角度测试结果表

上述2项力学性能测试试验结果说明:1)背面垫板型搅拌摩擦焊接成形焊缝拉伸性能最高,弯曲性能与普通搅拌摩擦焊缝一致;2)根部开槽型搅拌摩擦焊接成形的焊缝根部弯曲性能较好;3)支持板开槽型搅拌摩擦焊接成形的焊缝根部存在线性缺陷,且该缺陷射线探伤和根部着色较难识别。

5 焊缝根部成形机制分析

搅拌摩擦焊缝的成形机制已有不少学者[6-7]进行过深入探讨,主要是从焊缝材料的塑性流动和焊缝各区域组织的形成过程等角度进行整个焊缝成形机制的分析,本文着重于研究不同全焊透工艺下焊缝的根部组织性能。由于焊接参数不变,引起焊缝性能变化的原因就是焊缝根部工艺的变化。以下通过焊缝根部的组织形成情况分析焊缝组织性能变化的原因。

对于焊缝金相截面位置的选取,1#、3#、4#试样选取最厚并在背面着色试验中未出现未焊透缺陷的位置,2#试样选择焊缝位置最薄的区域。上述条件为各类焊接工艺下焊缝成形最苛刻的条件,只要此状态下的焊缝组织性能良好,即可保证该工艺于其他位置上焊缝的组织性能。

“洋葱”圆环形貌是搅拌摩擦焊缝焊核区域的典型结构,圆环勾勒出材料由下方向上方迁移的路程,而圆环中心则为材料水平迁移速度为零的位置,此中心以下的材料均沿着圆环轮廓向远离焊缝中心方向迁移[5]。对于1#、3#和4#试样,工艺试验采用同一个搅拌工具,在统一的焊接参数条件下,圆环中心的位置即可表征各焊缝材料的流动变化情况,可以此分析根部开槽和支撑板开槽工艺下焊缝的成形特点。

图7为1#试样的焊缝根部金相照片,焊缝根部组织属于焊核区域。由图 7a)可看到在靠近焊缝底面有一个区域并未出现轮廓线,即此区域材料并未发生大规模向上迁移的动作,此区域高度为0.6 mm。图7b)、c)、d)为此处的放大照片,其中图7b)为根部照片,c)为前进侧照片,d)为后退侧照片,可见前进侧组织为等轴晶区,后退侧组织为热影响区组织,而根部组织为等轴晶区和热影响区的混杂区,并存在“S状”弱连接缺陷,这些说明焊缝根部附近区域材料未受到搅拌针搅拌作用,搅拌针端部将材料向下挤压,大部分材料向前进侧方向迁移导致前进侧附近组织呈现等轴晶,根部焊缝受到热力影响作用间隙虽然已经消失,但仍未形成冶金连接,存在弱连接缺陷。此缺陷可使焊缝抗拉强度轻微下降,但最严重的是降低了焊缝的背弯性能。现有的研究结果表明弱连接对接头的疲劳性能影响巨大[6],其存在大大降低接头的疲劳强度,往往成为疲劳裂纹的起裂点。

图8为3#试样焊缝根部微观组织形貌。

由图 8a)根部照片可以看到该焊缝根部出现大量热影响区组织,其中出现弱连接。将弱连接截止端附近组织放大见图 8b),可见焊缝根部由热影响区、热机影响区和焊核区向上分布,微裂纹终止于热机影响区。此工艺从前面力学性能试验可得出 3#焊缝接头性能最差,此微裂纹应为其性能剧烈下降的重要原因。此试样采用的是背部支撑板开槽的工艺,槽深0.6 mm,由球刀加工成形。由图8c)看出焊缝根部材料组织显现焊缝热影响区形貌,弱连接的形貌为竖直向上往前进侧方向偏移,这说明搅拌摩擦焊接时,焊缝背部材料在搅拌工具的顶锻力作用下整体下移迅速填满支撑垫板的空槽位置,并未受到搅拌针的机械搅拌作用而发生大规模的材料转移动作,未焊透位置即原焊缝部位,未焊透向左偏移量即可反应材料的转移量,当弱连接缺陷至热影响区截至说明热机影响区材料已大规模出现材料迁移动作,弱连接完全消失。经测量,此弱连接长度为1.2 mm,除去槽深0.6 mm,弱连接仍有0.6 mm,而相同焊接条件的普通搅拌摩擦焊接焊缝并未出现弱连接缺陷,这说明支撑板开槽型搅拌摩擦焊接工艺在增加焊透性、消除弱连接缺陷方面存在劣势。

图9为4#试样焊缝根部金相照片,其中:图9a)为整个焊核区的宏观形貌,呈现“洋葱”状形貌,在焊缝根部和 1#试样一样,仍然存有一个无“洋葱”纹的区域,其厚度为0.36 mm,相比1#其厚度较小为0.24 mm,这说明了此类工艺下材料迁移范围向深度方向扩大;图 9b)为根部区域组织,其组织较 1#均匀,前进侧后退侧材料均未出现热影响区组织形貌,但在焊板的最底层多处存在长条状的白色相。此白色相能谱分析数据显示为Al含量较高的固溶体组织。

图9c)和d)为底层长条状固溶体的放大照片,可见此固溶体的厚度约为0.12 mm,边缘最高处达0.23 mm,固溶体的上层为细小的等轴晶组织。根部白色固溶体附近扫描发现该相附近存在水平状的弱连接缺陷。

4#试样采用根部开槽焊接形式,由于背面存有空间,直线焊缝消失,在搅拌摩擦焊接过程中搅拌针端部的实心圆环挤压区向下挤压的材料可以迅速填满此处,这是此试样中未出现“S状”弱连接和后退侧未出现热影响组织的原因。但由于此处直接接触支撑板,散热快,堆积此处的挤压材料温度迅速降低,形成条状的固溶体组织,且由于热量不足,极易形成水平的弱连接缺陷。由前面性能测试试验看出,由于焊缝根部具有较宽的等轴晶区域,因此塑性较好,背弯性能较好,但根部约0.12 mm厚度的长条型固溶体组织和水平弱连接的存在,抗拉性能相对背部垫板型焊缝下降了2.3%。

2#试样采用的是背面垫板的工艺方式,垫板材料为0.5 mm的2A12板材。此工艺优点在于垫板材料可为原焊缝材料提供添加材料,而且通过观察背面垫板是否与原焊缝材料形成界面连接即可反馈出焊缝的全焊透情况,可完全避免未焊透和弱连接缺陷。

图10为2#试样焊缝根部组织金相照片,相对于其他工艺下的焊缝,2#焊缝中圆环最扁,圆环中心距离根部距离最小,为0.67 mm,这是采用长搅拌针的结果,即整个焊缝根部处于焊核区域,焊核区域仍为典型的“洋葱”状组织,由黑白相间的圆环构成。通过能谱分析可得,白色环为含Cu量较低(1.23%)的铝基固溶体,黑色环为含Cu量较多(3.46%)的铝基固溶体。

图11 为流线条纹附近组织的扫描照片,能看到等轴晶的晶界处有沉淀相分布,并伴有块状析出相。整个焊缝区域中分布着黑色颗粒状弥散相,通过能谱分析可得,此黑色颗粒状弥散相为椭球状的θ(CuAl2)相。与上述3类焊缝比较,此焊缝中θ(CuAl2)析出相明显较大,这是采用了长搅拌针的搅拌工具,并且由于背面垫板,焊板与支撑板之间的热传递效果减弱,焊缝中的热量增加导致焊核区析出相增大,焊核区材料的塑性变差,这也是 2#试样背弯性能下降的原因。

背面垫板工艺由于背面垫板关系增加了一个接触界面,且此界面材料会有部分进入焊缝,因此采取此工艺时必须对垫板材料表面进行清洗消除油污和氧化膜,而最终的焊缝组织能谱分析并未在焊缝材料中发现氧化物残留相,亦证明了此类工艺措施的可行性。综上分析,此工艺下的焊缝组织具有优异的抗拉性能,且可以保证不会出现未焊透和弱连接缺陷。

6 结论

本文验证了3类全焊透搅拌摩擦焊工艺的有效性,并通过焊缝的力学性能试验和金相试验,分析了焊缝的成形情况及组织性能,可以得出以下结论:

1)普通搅拌摩擦焊接方法在材料尺寸偏差量为0.5 mm的时候发生明显的未焊透缺陷,不满足特殊的搅拌摩擦焊接制造要求。

2)支撑板开槽型焊接工艺焊缝质量最差,焊缝根部存在大量热影响区组织。此组织中存在明显的弱连接缺陷,导致其拉伸性能和背弯性能剧烈下降。此类焊接方式焊缝性能差且弱连接缺陷采用常规背面着色试验很难识别,不宜用于实际生产。

3)背部垫板型搅拌摩擦焊接的焊缝宏观呈现“洋葱”形貌,组织为典型的焊核区域等轴晶组织。此组织形态的焊缝具有最优异的抗拉性能,焊缝的背弯性能并不为最佳,这是在工艺试验中采用了较焊缝热输入较大,导致焊核组织析出的θ(CuAl2)相较大从而降低了接头塑性。此类工艺可保证焊缝根部不会出现未焊透和弱连接缺陷,检测方式简单便捷,是特殊搅拌摩擦焊接全焊透工艺的最佳选择。

4)焊板背面开槽型焊接的焊缝组织呈现明显的等轴晶粒组织,且无“洋葱”状形貌出现,但于焊缝最底部存在部分块状铝基固溶体组织,并有水平弱连接缺陷零散分布。此形态组织具有最佳背弯性能,但抗拉强度相对背部垫板型焊缝下降了2.3%,且水平状弱连接的存在会导致焊缝的疲劳性能和腐蚀性能下降。此类工艺焊缝水平状弱连接缺陷仅能通过金相分析识别,采用常规背面着色试验无法识别,不利于生产应用,且由于背面开槽导致焊缝材料损失量变大,必然会要求焊缝的减薄量增加,这会导致焊缝性能的进一步降低。

[1] 曾平. 搅拌摩擦焊在船用铝合金结构中的应用[J]. 船海工程, 2010, 39(1): 55-57.

[2] 李标峰. 船用铝合金焊接及其船体建造工艺[M]. 北京: 国防工业出版社, 2005.

[3] 荆忠亮, 赵彤涌, 宋志强. 船舶结构的搅拌摩擦焊技术[J]. 舰船科学技术, 2015, 37(4): 117-120.

[4] 贺永海, 张立武, 胡春炜. 2219铝合金搅拌摩擦焊工艺及接头性能[J]. 机械工程材料, 2008, 32(2): 37-39.

[5] 黄旺福, 黄金刚. 铝及铝合金焊接指南[M]. 湖南: 湖南科学技术出版社, 2005.

[6] 鄢东洋. 铝合金薄壁结构搅拌摩擦焊热—力学过程的研究及模拟[D]. 北京: 清华大学, 2010.

[7] 严铿, 黎志云, 付娟. 复合搅拌摩擦点焊接头的金属流动行为[J]. 江苏科技大学学报, 2008, 22(2): 35-38.

Full-penetration Friction Stir Welding Test of 2219 Aluminum Alloy

SUN Qian1, ZHOU Hong2, WU Zaihou2

(1. Marine Engineering Institute, Jimei University, Fujian Xiamen 361021, China; 2. Naval Architecture and Ocean Engineering Institute, Jiangsu University of Science and Technology, Jiangsu Zhenjiang 212003, China)

Taking 2219 aluminum alloy as the studying object, the full-penetration friction stir welding test is done. The effectiveness of three kinds of entire penetration craft are verified by using the technology of ray test and root color test. The differences of mechanical property of weld bead of three friction stir welding are analyzed based on the mechanical property test and the metallographic test. Through the experiment, the friction stir welding of back supporting can be proved to be the most suitable welding for production.

aluminum alloy; full-penetration; friction stir welding

TG453.9

A

10.14141/j.31-1981.2017.03.009

孙倩(1974—),女,硕士,副教授,研究方向:船舶与海洋结构物设计制造。