塔里木油田酸压返排液重复利用研究

袁学芳 卜 涛 刘 举 陈 馥 吴红军 罗米娜

1.中国石油塔里木油田分公司油气工程研究院 2.西南石油大学化学化工学院

塔里木油田酸压返排液重复利用研究

袁学芳1卜 涛2刘 举1陈 馥2吴红军1罗米娜2

1.中国石油塔里木油田分公司油气工程研究院 2.西南石油大学化学化工学院

为确定组成复杂、浮油和高价金属离子含量高、酸性强的塔里木油田酸压返排液处理后能否顺利地配制压裂液,通过对返排液水质分析,提出了一套“过滤-化学沉淀-絮凝沉降-压裂液配制”的处理工艺。大量的浮油影响压裂液的溶胀及交联,滤布过滤可去除浮油与块状杂质组成的黏稠物;高价金属离子阻碍稠化剂分子的伸展,影响压裂液的携砂性能,碳酸钠可直接沉淀金属离子并中和残酸;简单处理之后需絮凝剂进一步絮凝处理,除去返排液中的小颗粒杂质。将处理后的水调节至中性或弱酸性直接配制成压裂液使用,可杜绝环境污染,缓解油田水资源匮乏问题。沉淀剂质量浓度为145 g/L、絮凝剂质量浓度为1 000 mg/L时,返排液中悬浮颗粒杂质的去除率达98%,水质平均粒径2.36 μm。利用处理后的酸压返排液配制的压裂液挑挂性能良好,其流变性能和黏弹性能与清水直接配制的压裂液相差不大,均满足SY/T 6376-2008 《压裂液通用技术条件》常规压裂液性能标准,适用于塔里木油田超深井高温高剪切要求。研究表明,酸压返排液重复利用配制压裂液的工艺是可行的。

酸压返排液 高价金属离子 重复利用 压裂液

酸化压裂通过溶蚀储层来增加空隙和裂缝的导流能力,已成为国内外油田广泛采用的一项增产增注措施。酸化压裂之后的返排液矿化度高,含有大量残酸、浮油、悬浮物,组成复杂,不加以处理直接排放,不仅会酸化土壤,还会对周围的环境以及地下水造成严重污染[1-2]。近年来,国外对酸化返排液的处理研究取得了一些新进展[3-8],通过水力旋流器、API油水分离器、生化手段等联合处理工艺使其能满足处理水回注要求或者达标排放,甚至零排放。国内对酸化返排液的处理工艺主要包括絮凝沉降、碱处理、中和、Fe/C微电解、催化氧化、活性炭吸附等,经多种处理工艺联合使用达到国家排放或回注标准[9-10]。对于组成简单的酸化返排液,处理工艺简单,成本低廉。对于组成复杂、矿化度高的酸压返排液需要多步处理工艺联合使用,操作复杂,达到排放标准的处理费用高昂,难以大规模推广使用[11-12];处理之后作为回注水[13-15],尽管可以解决达标排放的问题,但对于水资源的浪费是巨大的,特别是塔里木油田属超深井,酸化返排液量大,矿化度高。目前,国内外对酸压返排液的重复利用还未见报道[16],酸压返排液重复利用不仅可以解决油田水资源匮乏,还能减轻排放对环境的压力,循环利用,从根本上解决废水问题。酸化返排液处理难点主要是其矿化度高,酸性强,故需研究一种高效的方法处理这种高矿化度的酸液,减少操作步骤,确定一套完整高效的处理工艺流程。探讨高矿化度酸化返排液处理方法,对酸化压裂液的重复利用探索具有重要意义。

1 实验部分

1.1 实验仪器及试剂

实验仪器:JJ-1精密增力电动搅拌器、FA系列分析天平、BRGL-7型变频滚子加热炉、ZNN-D6B型电动六速黏度计、SHZ-D循环水式真空泵、Haake RheoWin MARSⅢ高温高压流变仪。

实验试剂:无水碳酸钠(Na2CO3)、聚氯化铝(PAC)、破胶剂{(NH4)2S2O8}(成都市科龙化工试剂厂);羟丙基胍胶(HPG)、交联剂SYT-A、高温稳定剂DJ-14、助排剂DJ-6(库尔勒新凯特油田化学技术有限公司)。

1.2 实验原理和方法

1.2.1 废水处理

常规压裂液返排液通过简单的净化处理就可达到配液要求,实现重复利用。塔里木油田酸压返排液组成复杂(见表1),返排液中浮油与悬浮颗粒黏结、包裹、结块以及存在的高含量的高价金属离子,增加了处理难度。区别于常规的压裂液重复利用处理工艺,该工艺的重点是对返排液中高价金属离子[17-18]的去除。实验中采用滤膜除去浮油及部分大颗粒悬浮固体(SS),然后加入一定量的沉淀剂,持续搅拌后过滤,絮凝之后再二次过滤,得到组成单一的压裂液配制水。

表1 YM-35井酸液返排液水质分析Table1 WaterqualityanalysisofacidizingflowbackfluidinYM-35well井号pH值粒径分布ρ(油)/(mg·L-1)ρ(SS)/(mg·L-1)ρ(Ca2+)/(mg·L-1)ρ(Mg2+)/(mg·L-1)ρ(Fe2++Fe3+)/(mg·L-1)YM-354.01大块悬浮颗粒7377650199778416266

1.2.2 冻胶压裂液配制及评价

参照标准SY/T 5107-2005 《水基压裂液性能评价方法》,配制压裂液并对其流变性能及黏弹性等主要性能进行评价。

冻胶压裂液配方:处理水+0.5%(w)HPG+0.5%(w)交联剂+0.5%(w)高温稳定剂+0.1%(w)(NH4)2S2O8+1%(w)助排剂。

(1) 用Haake RheoWin MARSⅢ高温高压流变仪在120 ℃下恒温剪切3 h,测试其流变性能。

(2) 用Haake RheoWin MARSⅢ高温高压流变仪扫描从0.01~100 Hz,确定G′和G″与震荡频率ω的关系,测试其黏弹性能。

2 实验结果与讨论

2.1 酸压返排液重复利用处理及效果

2.1.1 浮油及悬浮颗粒处理方法及效果

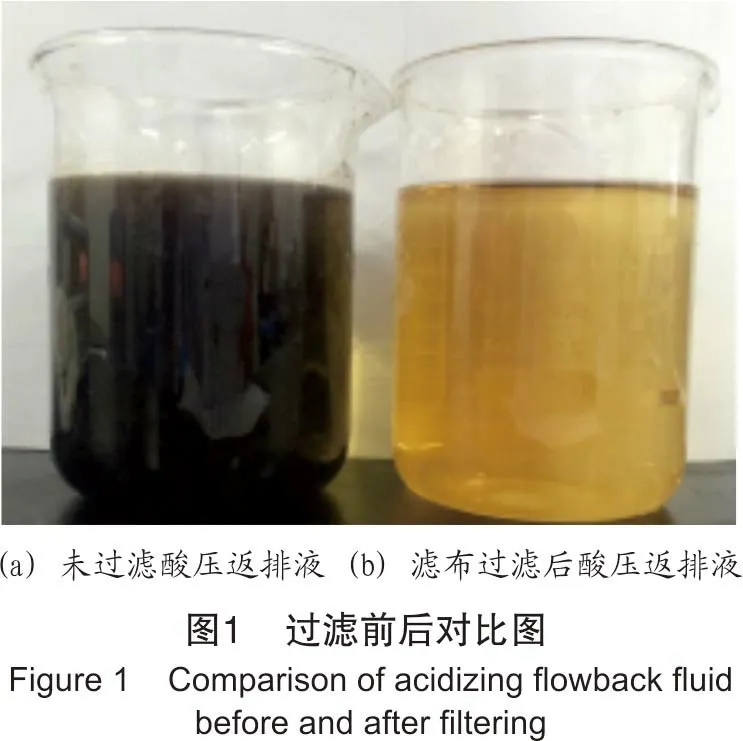

对酸压返排液进行观察及分析发现,大量悬浮物被稠油包裹,形成黏稠大颗粒杂质,并和稠油废水组成混合液体及部分乳液,黏稠的大颗粒杂质及浮油阻碍稠化剂的溶胀,影响压裂液的交联性,导致压裂液配制困难[19-20]。油水混合的乳液难以油水分离,不能用简单的气浮法直接溢流除去浮油[21],加入破乳剂破乳增加处理成本,且加大后期处理难度;常规的滤膜孔径太小,黏稠的大颗粒杂质难以通过,稠油杂质大量堆积,形成致密膜,阻碍液体通过,降低分离效果。具有一定分散孔径的滤布,能优先让水通过并截留大颗粒杂质,过滤操作简单,清洗方便,直接刮掉滤布上的截留物即可再次使用,滤布过滤还能起到破乳的作用,促使油水乳液破乳,进一步降低浮油含量。采用直接滤布过滤的方法除去水中的浮油及大颗粒杂质,经过滤布过滤处理,效果明显,返排液由黑色变为暗黄色,如图1所示。过滤之后的液体油质量浓度为27.27 mg/L,浮油去除率达99.3%,SS质量浓度降低至65 mg/L,减小了后期沉淀反应及过滤负担。

2.1.2 高价金属离子对重复利用的影响

返排液中含有大量的高价金属离子,特别是钙、镁、铁离子,这些离子的存在会阻碍稠化剂分子在液体中的伸展[22],将对压裂液的配制造成很大的干扰,难以形成冻胶压裂液。金属离子的去除方法很多,如化学沉淀法、氧化还原法、溶剂萃取分离法、吸附法、膜分离法、离子交换法。化学沉淀法反应迅速,设备及操作简单,成本低,产生的大量金属沉淀可另作它用,提高了经济效益,符合环保的要求。因此,本实验中选择添加沉淀剂Na2CO3去除返排液中的高价金属离子。

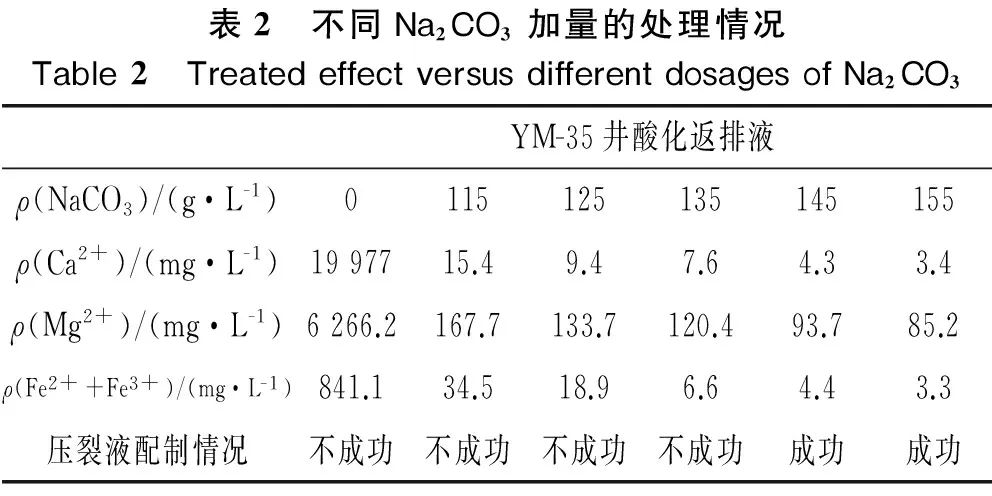

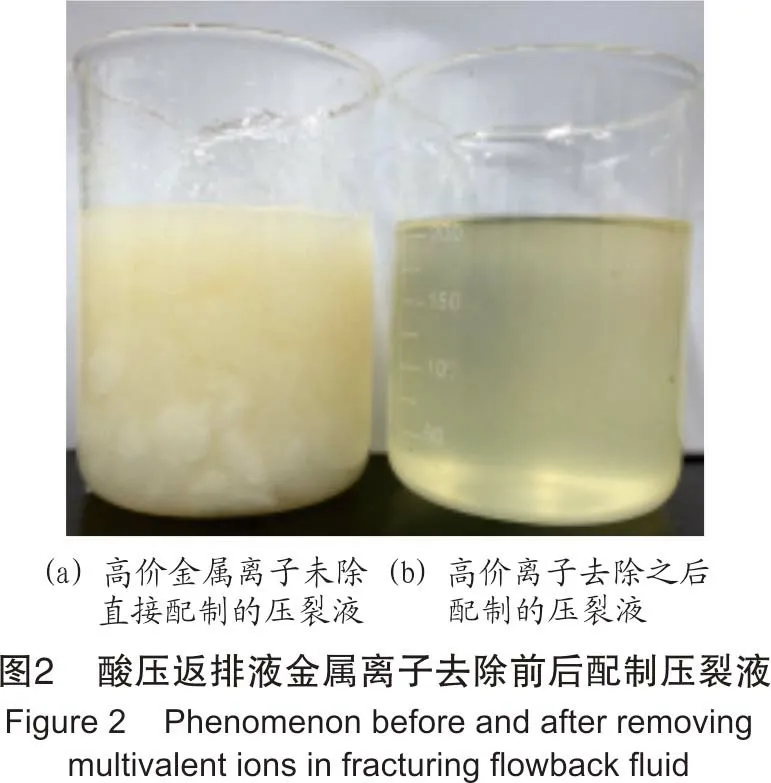

从表2可看出,未加入或者加入少量Na2CO3时,压裂液配制不成功,高价金属离子与胍胶中的羟基发生反应,形成共价键化合物并从水中沉淀出来,阻碍冻胶压裂液的形成。随着Na2CO3加量的增加,高价离子含量逐渐降低,压裂液配制情况好转。Na2CO3质量浓度低于145 g/L时,处理液配制的压裂液不能形成完整冻胶液,而是形成大量的团聚物;Na2CO3质量浓度高于145 g/L时,压裂液配制成功,挑挂性良好,如图2所示。因此,选取质量浓度为145 g/L的Na2CO3加量最佳,高价金属离子去除率接近100%,压裂液配制顺利(见图2)。

表2 不同Na2CO3加量的处理情况Table2 TreatedeffectversusdifferentdosagesofNa2CO3YM-35井酸化返排液ρ(NaCO3)/(g·L-1)0115125135145155ρ(Ca2+)/(mg·L-1)1997715.49.47.64.33.4ρ(Mg2+)/(mg·L-1)6266.2167.7133.7120.493.785.2ρ(Fe2++Fe3+)/(mg·L-1)841.134.518.96.64.43.3压裂液配制情况不成功不成功不成功不成功成功成功

2.1.3 小颗粒杂质对重复利用的影响

去除了高价金属离子的返排液,经过简单的过滤,还剩有大量细小颗粒悬浮物,悬浮物能与胍胶分子发生絮凝反应,使胍胶沉淀下来,若不加以去除,将对后期压裂液的黏度及其黏度稳定性产生影响[23-24],且大量的悬浮物杂质会造成地层堵塞,降低地层的渗透率,油层导流能力降低,影响油气井产量。

絮凝剂主要通过吸附、架桥和交联等作用使杂质和悬浮微粒凝聚,形成絮状团块沉淀,通过二次过滤直接去除。

以化学沉淀处理过后的液体为实验对象,先将絮凝剂PAC配成5%(w)的溶液,然后加入到返排液中,调节pH值,中速搅拌5 min,静置观察。PAC的质量浓度分别为1 000 mg/L、2 000 mg/L、3 000 mg/L。由于聚合絮凝剂的最佳使用条件为中性至碱性,因此,调节pH值为7、8、9、10,实验结果如图3所示。

由图3可知,当PAC质量浓度为1 000 mg/L时,絮凝效果优于PAC质量浓度为2 000 mg/L和3 000 mg/L时的。这是因为,PAC加量偏高将造成矾花过量且容易上翻,难以发生聚集、沉降,因而浊度高。PAC在碱性范围内(pH值为7~10)的絮凝效果也有差异,pH值为9~10时的效果最佳,絮体最少,沉降时间最短。

酸压返排液经化学沉淀处理过后,pH值为9.31,从成本角度出发,化学沉淀处理后液体pH值在9~10时可不调节pH值,直接添加絮凝剂絮凝,絮凝效果良好,可实现连续操作。

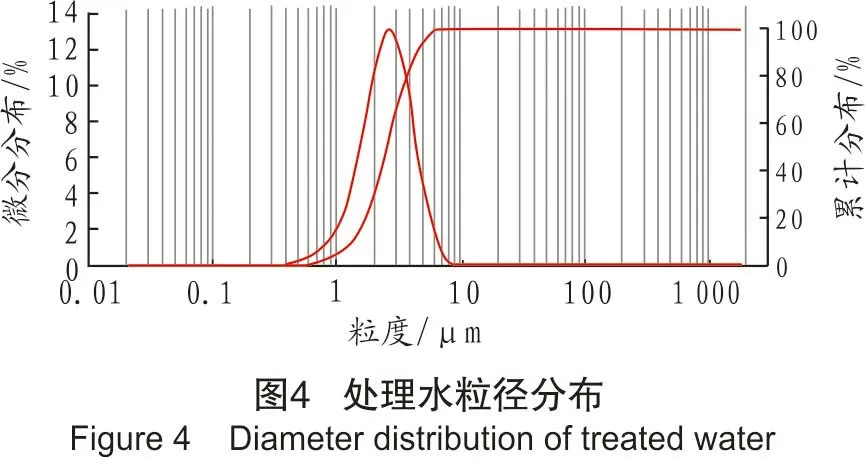

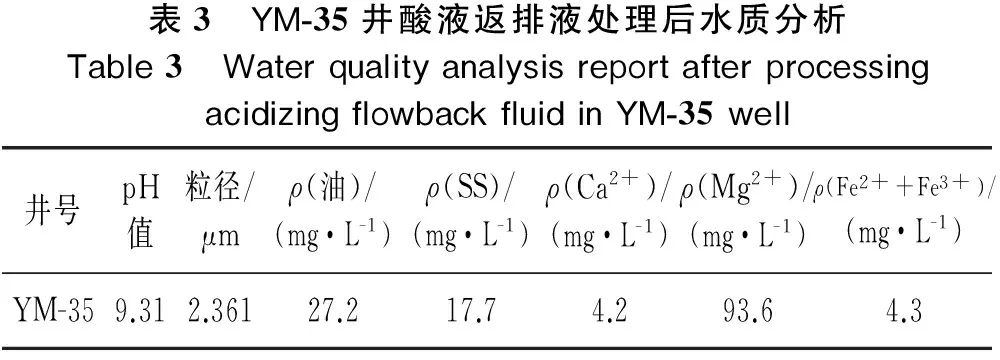

经过三步工艺联合处理,酸压返排液的油含量、易结垢高价金属离子、悬浮固体基本去除完毕,特别是絮凝过滤之后,固体悬浮物质量浓度降到17.72 mg/L,悬浮固体平均粒径为2.361 μm,如图4所示。对冻胶压裂液配制有影响的主要参数指标如表3,与清水无异,已达到压裂液配制水质要求。将处理水调节至中性或者弱酸性(碱性条件下胍胶不溶胀)配制压裂液,挑挂性能良好,说明浮油及悬浮物去除完毕,残留的少量高价金属离子不影响配液,酸压返排液处理效果理想。

表3 YM-35井酸液返排液处理后水质分析Table3 WaterqualityanalysisreportafterprocessingacidizingflowbackfluidinYM-35well井号pH值粒径/μmρ(油)/(mg·L-1)ρ(SS)/(mg·L-1)ρ(Ca2+)/(mg·L-1)ρ(Mg2+)/(mg·L-1)ρ(Fe2++Fe3+)/(mg·L-1)YM-359.312.36127.217.74.293.64.3

2.2 酸压返排液处理后配制压裂液性能评价

把处理好的酸液返排液按1.2节所述方法配制压裂液,观察发现交联迅速,压裂液冻胶挑挂性能良好,与清水配制的压裂液挑挂性相似。参照水基压裂液评价方法对重配压裂液进行主要性能评价,测试其是否满足超深井常规压裂液的基本性能要求。

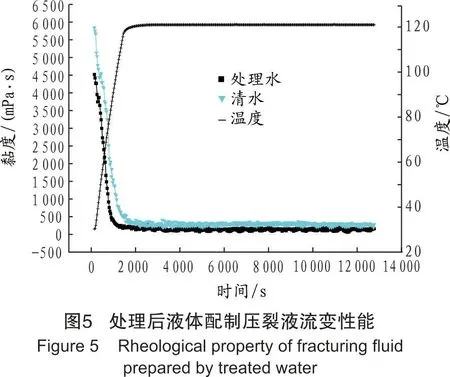

2.2.1 耐温耐剪切性

压裂液的耐温耐剪切性能决定其是否能顺利完井,塔里木油田属于超深井,需要耐高温高剪切的压裂液才能到达井底,井下复杂的地形要求压裂液必须有良好的耐剪切性能。处理水配制压裂液与清水压裂液流变图如图5所示。

从图5可看出,随着温度的升高,压裂液黏度逐渐降低,升温30 min后,温度达到120 ℃,压裂液黏度从高逐渐降低,恒定剪切3 h,黏度维持在50 mPa·s以上,整体流变性能与同样配方的清水配制压裂液相差不大。这表明,该酸压返排液处理之后重新配制的压裂液体系具有良好的耐温耐剪切性能,完全满足塔里木油田超深高温井压裂施工要求。

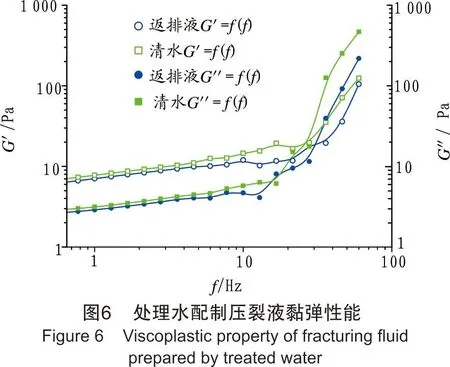

2.2.2 黏弹性

从图6可看出,在低频区,储能模量大于耗能模量,主要表现为弹性效应,且大于标准1.5 Pa,表现出良好的携砂效果;随着频率升高,储能模量和耗能模量出现交叉点,随后耗能模量大于储能模量,压裂液表现出黏性效应,整体黏弹性与清水配制的压裂液相差不大,表明压裂液具有良好的黏弹性,满足压裂液标准要求。

3 结 论

(1) 酸化返排液中的固体颗粒、浮油、高价金属离子及残酸阻碍胍胶分子的溶胀伸展,影响压裂液的配制。

(2) 经过过滤除油、化学沉淀、絮凝等工艺处理后,油质量浓度降低至27.27 mg/L,ρ(SS)≤17.72 mg/L,平均粒径为2.361 μm,高价金属离子去除率接近100%。

(3) 处理之后的返排液配制出的压裂液整体性能与清水相差不大,在120 ℃下保持良好的流变性能及黏弹性能,基本性能满足常规压裂液要求,表明整个处理工艺能实现酸化返排液的重复利用。

[1] 马云, 何顺安, 侯亚龙. 油田废压裂液的危害及其处理技术研究进展[J]. 石油化工应用, 2009, 28(8): 1-3.

[2] 郑克祥, 怡宝安,袁文义, 等. 新疆油田乌夏断裂带压裂液返胶原因与对策——以凤城 1 井为例[J]. 天然气勘探与开发, 2011, 34(3): 49-51.

[3] LESTER Y, YACOB T, MORRISSEY I, et al. Can we treat hydraulic fracturing flowback with a conventional biological process? The case of guar gum[J]. Environmental Science & Technology Letters, 2014, 1(1): 133-136.

[4] HU J H, LIU H, WU D, et al. Acidizing flowback optimization for tight sandstone gas reservoirs[J]. Journal of Natural Gas Science and Engineering, 2015, 24: 311-316.

[5] DAI C L, WANG K, LIU Y F, et al. Reutilization of fracturing flowback fluids in surfactant flooding for enhanced oil recovery[J]. Energy & Fuels, 2015, 29(4): 2304-2311.

[6] EVANS R. Improved environmental compliance and planning for oil field water management using the latest information technology[C]//SPE/UKOOA European Environment Conference. Aberdeen, United Kingdom: Society of Petroleum Engineers, 1997.

[7] 曹学军,何兴贵. 国外黏弹性表面活性剂压裂液研究进展及应用展望[J]. 天然气勘探与开发, 2014, 37(2): 76-80.

[8] 高翔. 柳林地区煤层压裂液伤害评价及应用[J]. 天然气勘探与开发, 2016, 39(4): 53-55.

[9] 万里平, 赵立志, 孟英峰. 氧化—吸附法联合处理气田水[J]. 西南石油学院学报, 2003, 25(2): 55-60.

[10] 杨旭. 中和-混凝法处理油气田酸化废水[C]//中国石油学会环保学组1991年年会及含油污水处理技术研讨会. 胶州: 中国石油学会, 1991.

[11] 王松, 李杨, 庄志国, 等. 河南油田采油酸化废水无害化处理技术研究[J]. 油田化学, 2008, 25(1): 90-93.

[12] 钟辉, 刘斌. 油气井酸化作业废水治理技术室内研究[J]. 油田化学, 1993(4): 367-369.

[13] 程晓刚, 郑祎琳, 王建川, 等. 致密油水平井压裂返排液回注处理技术研究与应用[J]. 油气井测试, 2015, 24(1): 65-66.

[14] 韩卓, 郭威, 张太亮, 等. 非常规压裂返排液回注处理实验研究[J]. 石油与天然气化工, 2014, 43(1): 108-112.

[15] 陆小兵, 王守虎, 李花花, 等. 高压注水井措施返排液回注技术探讨[J]. 油气田环境保护, 2011, 21(2): 16-17.

[16] 卫秀芬. 压裂酸化措施返排液处理技术方法探讨[J]. 油田化学, 2007, 24(4): 384-388.

[17] 王莹, 康万利, 高倩倩, 等. 油田污水中去除阳离子的方法[J]. 光谱实验室, 2011, 28(3): 1223-1226.

[18] 吴萌, 陈雁南, 李强, 等. 水中常见离子对水基压裂液性能影响的研究[J]. 石油化工应用, 2014, 33(8): 61-64.

[19] 李倩, 李智伟. 采油污水组成性质对压裂液性能的影响及消除方法研究[J]. 内蒙古石油化工, 2015(16): 35-37.

[20] 王俊旭, 李静萍, 邹晓君, 等. 井下作业污水处理后配制压裂液的性能评价[J]. 甘肃科技, 2004, 20(4): 37-38.

[21] 杨博丽, 徐迎新, 张冕. 压裂返排液中悬浮物去除的室内研究[J]. 油气田环境保护, 2015, 25(4): 31-33.

[22] 蒋继辉, 冀忠伦, 赵敏, 等. 油田井场废水中无机盐对配制压裂液的影响[J]. 石油与天然气化工, 2013, 42(2): 188-191.

[23] 袁长忠, 潘永强, 杜春安, 等. 胜利油田胍胶压裂液返排液回收利用水质指标[J]. 钻井液与完井液, 2016, 33(5): 109-113.

[24] 于洪江, 李艳, 罗然昊, 等. 油层水配制压裂液影响因素研究[J]. 化学工程师, 2010, 24(11): 50-53.

Research on reutilization of acidizing flowback fluid in Tarim Oilfield

Yuan Xuefang1, Bu Tao2, Liu Ju1, Chen Fu2, Wu Hongjun1, Luo Mina2

1. Oil and Gas Engineering Institute, PetroChina Tarim Oilfield Company, Korla, Xinjiang, China;2. College of Chemistry and Chemical Engineering, Southwest Petroleum University, Chengdu, Sichuan, China

In order to determine the possibility of prepare fracturing fluid using treated acidizing flowback fluid in Tarim Oilfield,which includes complicated composition, high oil, metal ions and acids, one set of processing containing" filter-chemical precipitation-flocculation sedimentation-preparation fracturing fluid" was put forward through the analyzing of flowback water quality in this paper. Filtration was done to remove oil and lumps by filter cloth because a large number of oil affects the swelling and crosslinking of fracturing fluid. Metal ions were precipitated and residue acids were neutralized directly by sodium carbonate in order to eliminate the bad influences of high metal ions affecting the guar molecules stretch and the carrying sand performance of fracturing fluid. It needs further flocculation treatment by flocculant to despite the small particles impurities from acidizing flowback fluid after simple processing. Finally, the flowback fluid was used to prepare fracturing fluid under neutral or weak acid conditions to prevent environmental pollution and alleviate the problem of water shortages in Tarim Basin. The experiments showed that the removal rate of suspended solids reaching 98% and the average diameter distribution was 2.36μm when the precipitant was 145 mg/L and flocculant was 1 000 mg/L. The suspension performance of fracturing fluid prepared by treated acidizing flowback fluid was great and its rheological property and viscoelasticity were similar to the fracturing fluid prepared by tap-water, and also met the standard SY/T 6376-2008GeneralTechnicalConditionofFracturingFluid. It could satisfy the require of high temperature and high shear in ultra deep well in Tarim Basin. In short, the research showed that the recycle process of acidizing flowback fluid could be achieved.

acidizing flowback fluid, high valence metal ions, reuse, fracturing fluid

袁学芳,女,高级工程师,1992年毕业于西南石油大学应用化学系,现从事酸化压裂工作。

TE992.2

A

10.3969/j.issn.1007-3426.2017.03.015

2017-01-09;编辑:冯学军