聚丁烯-1生产技术研究进展

董小芳,崔晓鹏,王秀绘,杨 敏,王斯晗,刘宾元

(1.河北工业大学 化工学院 高分子材料科学与工程系,天津 300130;2.中国石油 大庆化工研究院,黑龙江 大庆 163714)

聚丁烯-1生产技术研究进展

董小芳1,崔晓鹏1,王秀绘2,杨 敏1,王斯晗2,刘宾元1

(1.河北工业大学 化工学院 高分子材料科学与工程系,天津 300130;2.中国石油 大庆化工研究院,黑龙江 大庆 163714)

综述了Ziegler-Natta催化剂 所用内给电子体的研究进展,以及不同内给电子体对催化剂催化丁烯-1聚合的影响。针对目前聚丁烯-1工业生产中出现的易发生黏连结块的现象,从气相法、淤浆法以及液相本体法3种聚合工艺出发,详细分析了国内外制备粉料或类球形聚丁烯-1的合成工艺,并对比了各聚合工艺的优缺点,最后展望了聚丁烯-1的发展方向。

聚丁烯-1;内给电子体;聚合工艺

随着石油化工的快速发展,C4资源不断增加、分离装置不断扩大,基本实现了丁烯- 1大规模工业化生产。目前,我国有10套丁烯-1生产装置,产能达110.6 kt/a[1],主要作为共聚单体使用。然而,利用高碳α-烯烃代替丁烯-1生产高性能树脂已经成为发展趋势,全球以丁烯-1作为共聚单体的比例已降至30%以下,大部分作为燃料被烧掉,造成资源的巨大浪费[2],因此合成高性能聚丁烯-1(PB)是解决国内丁烯-1产能过剩的有效途径。2015年,全球各类管材中,塑料管材的市场占有率高达50%。国内塑料管材总产能为13.8 Mt/a,其中,PB以其突出的耐蠕变性以及良好的韧性等在管材市场(尤其是热水管及工业用管道体系)占据了不可替代的位置。目前,全球对PB的需求量正以每年4%~5%的速率增长,国内的需求量也逐年增大[3]。

1954年,Natta成功合成了PB,但PB一直未能像聚乙烯和聚丙烯一样实现大规模工业化生产与应用,除了受丁烯-1单体产量少、价格昂贵等因素影响外,与催化剂技术以及聚合工艺技术的发展也密切相关,其中,内给电子体一直是催化剂技术研究的焦点和热点。

本文主要综述丁烯-1聚合用Ziegler-Natta(Z-N)催化剂中内给电子体以及丁烯-1聚合工艺的研究进展,并展望了国内PB的发展前景。

1 PB催化剂研究进展

Z-N催化剂是工业化生产PB的主流催化剂[4-5],近年来,Z-N催化剂用于PB的研究主要集中在催化剂的改性和制备工艺,以期得到性能优异的PB。在催化剂发展历程中,内给电子体是改进催化剂性能的重要组分,按照内给电子体的结构可分为单酯类、二酯类、二醚类、琥珀酸酯类、二醇酯类以及二酮类等。

1.1 单酯类内给电子体

最早应用的内给电子体为芳香羧酸单酯类化合物[6-11],1987年,Kashiwa等[9]考察了苯甲酸乙酯(EB)和2,2,6,6-四甲基哌啶内给电子体对MgCl2高效载体催化剂催化丁烯-1聚合的影响。所制聚合产物在正癸烷中进行抽提分级发现,在正癸烷不溶物和正癸烷可溶物中,五单元序列组分的摩尔分数分别为78%,30%~34%;所制聚合产物等规度不高,仍需进行脱无规处理。1993年,Diao等[10]研究了EB对TiCl4/Ti(OBu)4/ MgCl2/Ph2SiCl2催化剂催化丁烯-1淤浆聚合的影响,发现加入EB的催化剂具有较高的氢调敏感性,通过改变氢气加入量可有效调控PB的重均相对分子质量为(38.8~112.0)×104。对比分析催化剂的动力学曲线发现,加入EB能够显著提高催化剂的链增长反应速率,最优条件下的催化剂活性(以Ti计)可达26.08 kg/(g·h),但催化剂的立构选择性较差,所制PB的等规度仅为53.0%。2000年,Abedi等[11]采用甲基丙烯酸甲酯(MMA)为内给电子体的聚丙烯载体催化剂体系PP-TiCl3/Et2AlCl/ MMA催化丁烯-1聚合,聚合温度为55~60 ℃、丁烯-1分压为0.60~0.70 MPa、氢气分压为0.25 MPa时,催化剂活性(以Ti计)达9.10 kg/(g·h),PB等规度为93.9%。综上可知,以单酯类化合物为内给电子体的催化剂的缺点是活性低且所制备的PB等规度低。

1.2 二酯类内给电子体

二酯类内给电子体,尤其是邻苯二甲酸二正丁酯和邻苯二甲酸二异丁酯(DIBP)被广泛应用于工业化生产PB的Z-N催化剂中[12-15]。Ren等[16]采用MgCl2/DIBP/TiCl4-AlEt3/CHMMS(CHMMS:甲基环己基二甲氧基硅烷)催化剂体系催化丁烯-1淤浆聚合,考察了DIBP用量对催化剂活性、催化剂载Ti量以及立体选择性的影响。研究发现,随着DIBP用量的 增大,催化剂的载Ti量下降,活性以及PB的等规度逐渐增大。n(DIBP)∶n(MgCl2)为0.15、聚合2 h时,催化剂活性(以Ti计)为11.7 kg/(g·h),PB等规度为96.3%。Kudinova等[17]采用MgC l2/DIBP/TiCl4-AlEt3/RnP(O)(CH2OR′)3-n(R为烷基,R′为甲基或酰基,n = 0~2)催化体系,在正庚烷中进行丁烯-1淤浆聚合,考察了取代基不同的氧化磷外给电子体对催化剂性能的影响,发现增加烷氧基取代基的数量有助于提高催化剂的立体选择性,而烷基取代基体积对催化剂的立体选择性影响较小。以Me2P(O)CH2OAc为外给电子体时,催化剂综合性能最佳,活性(以Ti计)为 14.5 kg/( g·h),PB等规度为91.5%,五单元序列组分摩尔分数高达99.9%。中 国石油天然气股份有限公司[18]公开了一种制备高熔体流动速率PB的催化剂,其中内、外给电子体分别采用邻苯二甲酸酯和二甲氧基硅烷/二乙氧基硅烷复合物,在不降低催化剂催化效率的前提下,通过改变复合外给电子的比例可有效调节PB的熔体流动速率(10 min)为0.5~50.0 g。外给电子体种类及结构不同,催化剂活性以及PB等规度也不同,采用内给电子体和外给电子体协同调控催化剂结构,达到改善PB性能的目的。就内给电子体而言,与单酯类内给电子体相比,以邻苯二甲酸二酯为内给电子体制备的催化剂催化丁烯-1聚合时,具有高活性、高等规度的特点;但该类化合物对环境以及人体健康存在一定的危害,因此,开发无毒无公害型内给电子体成 为时代所需。

1.3 二醚类内给电子 体

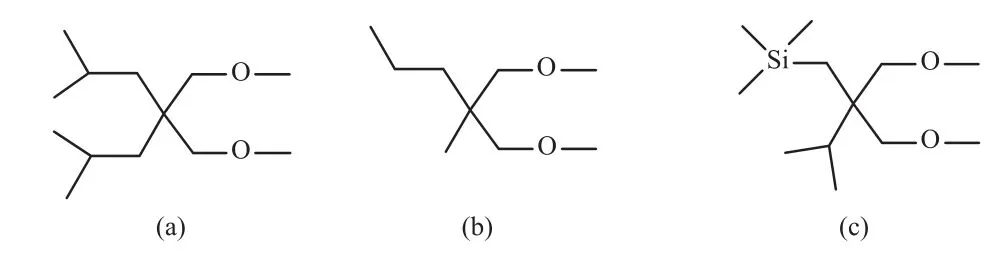

以二醚类化合物为内给电子体的催化剂在无外给电子体存在的情况下依然表现出高活性、高氢调敏感性,与传统的以苯甲 酸二酯类化合物为内给电子体的催化剂相比,用二醚类化合物为内给电子体的催化剂制备的聚合物的相对分子质量分布较窄。姜涛等[19]采用9,9-双(甲氧基甲基)芴内给电子体制备催化剂并用于丁烯-1淤浆聚合,催化剂活性最高可达2.86 kg/(g·h)。当外给电子体为二异丁基二甲氧基硅烷且与Ti的摩尔比为5时,所制PB的等规度最高,为97.2%。寿光市天健化工有限公司[20]报道了一种丁烯-1本体沉降聚合工艺,催化剂中的内给电子体也采用9,9-双(甲氧基甲基)芴,制备了全同含量大于98%(w)的粉末状PB,且PB结晶度超过60%。褚洪岭等[21]研究了1,3-二醚类化合物(结构式见图1a~1b)2位取代基的空间位阻对催化剂催化丁烯-1淤浆聚合的影响,其中,以具有较大空间位阻和给电子能力的2,2-二异丁基-1,3-二甲氧基丙烷为内给电子体的催化剂的活性以及立体选择性较高,反应 2 h时,活性为539 g/g,立体选择性为84.0%,而以2-甲基-2-丙基-1,3-二甲氧基丙烷为内给电子体的催化剂的立体选择性仅为 75.0%。另外,比较了分别以1,3-二醚类内给电子体和邻苯二甲酸酯类内给电子体制备的催化剂对丁烯-1聚合的影响,1,3-二醚类催化剂更有助于制备高相对分子质量、窄分布的PB。伊伦科技股份有限公司公开了一种利用惰性气体增压制备PB的工艺[22-23],所用内给电子体为2-异丙基-2-三甲基硅甲基-1,3-二甲氧基丙烷(结构式见图1c),该催化剂的活性为21.6 kg/(g·h),所制PB的密度较低,仅为0.884 g/cm3。

图1 1,3-二醚类化合物的结构式Fig.1 Structural formula of 1,3-diether compound.

1.4 琥珀酸酯类内给电子体

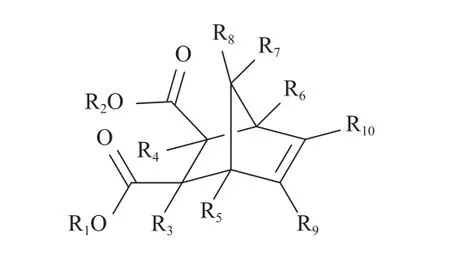

Basell公司[24]开发了琥珀酸酯为内给电子体的催化剂体系并应用于丙烯聚合,制备的聚丙烯相对分子质量高、相对分子质量分布宽,此类催化剂特别有利于提高聚合物的加工性能以及开发不同牌号的产品。2013年,河北工业大学[25]公开了一种5-降冰片烯-2,3-二羧酸酯类内给电子体 (结构式见图2),所制催化剂可用于制备高相对分子质量、宽相对分子质量分布的PB。本课题组还进一步合成了3种具有不同立体构型的内给电子体,包括顺-5-降冰片烯-内-2,3-二羧酸二乙酯(endo-NDDE)、顺-5-降冰片烯-外-2,3-二羧酸二乙酯(exo-NDDE)和反-5-降冰片烯-2,3-二羧酸二乙酯(trans-NDDE),并研究了内给电子体立体构型对催化剂催化丁烯-1聚合的影响。结果表明,内给电子体立体构型对 催化剂活性、PB相对分子质量及其分布影响显著,其中,以endo-NDDE为内给电子体制备的催化剂活性最高,为13.65 kg/(g·h)(以Ti计),是exo-NDDE为内给电子体时的1.7倍,而以trans-NDDE为内给电子体时,所制PB的 相对分子质量最高(15.4×105),且相对分子质量分布最宽(10.8),是endo-NDDE为内给电子体时的1.4倍[26-27]。此外,研究内给电子体与MgCl2和(或)TiCl4的配位机理时发现,与endo-NDDE和exo-NDDE不 同,trans-NDDE与载体MgCl2进行了单酯配位。

图2 5-降冰片烯-2,3-二羧酸酯的结构式Fig.2 Structural formula of 5-norbornene-2,3-dicarboxylic acid ester. Where R1and R2are the same or different fr om each other and are C1-C30alkyl or alkenyl,C3-C30cycloalkyl,C6-C30aryl or aralkyl;R3-R10are the same or different from each other and are C1-C20alkyl or alkenyl,C3-C30cycloalkyl,C6-C30aryl aralkyl or hydrogen.

1.5 复配内给电子体

2009年,本课题组研究了醚/酯复配内给电子体对Z-N催化剂催化丁烯-1聚合的影响,发现用复配内给电子体制备的催化剂的活性明显高于单独使用醚类、二酯类内给电子体的催化剂。当醚与酯的质量比为1∶1,所制催化剂活性最高,是醚类催化剂的3倍,但是复配内给电子体对PB等规度的提高甚微[28]。之后,还公开报道了一种丁烯-1聚合用的球形催化剂及其制备方法,其中内给电子选自邻苯二甲酸酯类、琥珀酸酯类或苯甲酸酯类中的一种或多种。内给电子体的加入方式包括:在球形MgCl2载体制备过程中加入和(或)在固体催化剂制备过程中加入,当仅在固体催化剂制备过程中加入DIBP 时,催化丁烯-1本体聚合反应2 h时,催化剂活性为12.5 kg/g,PB等规度为97.5%,重均相对分子质量为40×104,相对分子质量分布为7.2;当内给电子体的加入方式为球形MgCl2载体制备过程中 加入2,3-二异丙基琥珀酸乙酯,同时固体催化剂制备过程中加入DIBP时,催化剂活性得到大幅提升,高达703.3 kg/(g·h)(以Ti计),PB相对分子质量分布为原来的1.6倍,而对PB的相对分子质量影响不大[29]。

2 PB生产工艺研究进展

丁烯-1和丙烯具有相似的聚合机理和催化剂体系,不同的是聚丙烯可采用传统的本体沉降 法直接得到粉状或类球状聚丙烯,而PB极易在单体丁烯-1中发生溶胀或溶解现象,尤其是聚合温度高于30 ℃时,易造成PB结块、黏连、黏釜以及挂桨等问题,不仅影响传质、传热效果,而且由于PB形态差造成釜底放料困难。目前,国内外粉状或颗粒状PB的生产还处在研发和试生产阶段,聚合工艺主要采用气相法、淤浆法和本体法的连续工艺或间歇工艺。

2.1 气相聚合工艺

气相聚合一般采用单体直接在气体流化床中反应,通过气相聚合可直接得到颗粒形貌较好的PB。1971年,Allied Chemical Comporation[30]报道了PB的气相聚合工艺,该工艺采用分段逐步升温的方法,以减少聚合过程中粒子团聚的现象,严格控制初始反应温度低于26 ℃,尽可能保持在20~25 ℃,当PB体积分数达到聚合反应器的5%~10%时,在保证PB不黏连团聚的情况下可升温至30 ℃,甚至可逐步升温至45~50 ℃,以加快聚合反应速率,提高单体转化率。通过调节各阶段的反应温度以及聚合时间可有效调控PB的粒径分布,25 ℃聚合24 h时,粒径为44~300 μm的PB质量分数高达89.3%,当采用三段逐步升温聚合时,粒径为44~330 μm的PB质量分数降至59.5%,粒径大于1 000 μm的PB质量分数由1.8%提升至22.0%。

1988年,日本出光石油化学工业株式会社开发了一种新的气相聚合工艺,将聚丙烯活性粒子催化剂以恒定速率吹入直径为300 mm、容积为100 L的流化床反应器,氢气与丁烯-1的摩尔比为0.005、反应温度为55 ℃,制备的管材级PB的等规度高达98.0%、堆密度为0.36 g/cm3且Ti残留量小于10 μg/kg[31]。此外,该公司与芬兰NesteOy公司合作开发了新一代聚合技术[32],得到了具有稳定晶型Ⅰ的PB,而且极大地简化了工艺流程。

1989年,奈斯特公司[33]采用TiCl4/MgCl2/1,8-桉树脑/烷基铝催化剂体系催化4-甲基-1-戊烯或者苯乙烯预聚合,将经预聚合制备的活性粒子和用于改善混合性的非活性PB或聚丙烯粒子加入聚合反应釜,在50~65 ℃下催化丁烯-1气相聚合,可直接得到具有类球形颗粒状的高结晶度PB。采用TiCl4/MgCl2/1,8-桉树脑/烷基铝催化剂体系首先催化4-甲基-1-戊烯淤浆预聚合15 min,然后除去溶剂,进行丁烯-1的气相聚合3 h,其中,氢气分压为10 kPa、氮气分压为300 kPa、气相丁烯-1分压为500 kPa、温度为55 ℃时,催化剂活性达128.6 kg/(g·h)(以Ti计),制备的颗粒状PB结晶度高达55.3%、等规度为99.0%、熔体流动速率(10 min)为0.12 g、堆密度为0.41 g/cm3,而且氯含量仅为44 mg/kg。

气相聚合中一般存在低于丁 烯-1沸点的惰性气体,惰性气体的单体浓度和分压低,聚合反应速率慢,而且后期需要对未反应单体与惰性气体分离提纯。此外,α-烯烃(尤其是丁烯-1)在烃类溶剂中的溶解性较好,为了防止聚合物团聚从而保证设备长期稳定运行,要求气相聚合体系完全无溶剂。总而言之,气相聚合对工艺技术以及设备要求非常高,不适合一般中小企业使用。

2.2 淤浆聚合工艺

1976年,Stamicarbon B V[34]采用δ-TiCl3/AlEt2Cl催化剂体系,以异丁烷为惰性溶剂于50 ℃聚合2 h,得到了平均粒径为120 μm的颗粒状PB,等规度为99.1%,而直接以液相丁烯-1为溶剂,于50 ℃聚合2 h得到的是PB溶液。Toa Nenyro Kogyo K K[35]也对异丁烷作为惰性溶剂的淤浆聚合进行了公开报道,但由于异丁烷与丁烯-1的沸点较接近,增加了惰性溶剂和未反应单体的分离难度。作为全球第二大PB生产厂家,日本三井公司采用的是德国Huels公司的淤浆聚合工艺[32]:净化脱除丁二烯的C4馏分及循环丁烯-1组分经蒸馏塔分别脱除高、低沸点馏分后,进入连续聚合反应釜,并在第一反应釜中加入催化剂进行催化聚合,反应结束后悬浮液经洗涤除去残存的催化剂,经离心、干燥得到等规度高达99.0%的PB,但由于部分PB溶于惰性溶剂,PB形态较差,需要经过造粒工艺才可包装、存库。此外,关于采用正己烷作为惰性溶剂进行丁烯-1聚合的研究也有报道[15,36]。

淤浆法聚合工艺虽然操作较简单,反应热也容易导出,但也存在很大的问题:一方面,与聚乙烯和聚丙烯相比,PB在烷烃溶剂中的溶解度增加,造成部分PB溶胀或溶解,反应结束后需要经过凝絮处理得到固体产物,而且直接沉淀出来的PB形态较差,很难实现直接固体出料;另一方面,溶剂与未反应单体分离与回收的装置势必会增加工艺流程的复杂性,而且将增加企业生产成本。

2.3 本体聚合工艺

2.3.1 一步法聚合工艺

直接以过量的液相丁烯-1为溶剂进行丁烯-1本体沉淀聚合也可直接得到类球形PB。以过量丁烯-1为溶剂的聚合方法解决了反应后期惰性溶剂和单体分离造成的复杂工艺和高成本问题。寿光市天健化工有限公司[20]进行了PB的工业试生产研究,采用球磨法制备了MgCl2/SiO2复合载体Ti系催化剂并用于丁烯-1本体沉淀聚合,得到了颗粒状高全同PB,其中,PB全同质量分数大于98%,结晶度大于60%,熔点为127.5 ℃。2013年,青岛科技大学与山东东方宏业化工有限公司合作,成立了国内第一家具有自主工业化生产规模的PB装置,产能达5 kt/a。

2010年,黑龙江齐化集团对产能为20 kt/a的小本体聚丙烯装置进行改造[37],试生产PB,并取得了较好的效果,单釜产量可达到并稳定在2.5 t/次。经脱CO、脱硫以及脱砷纯化的丁烯-1单体与主催化剂、助催化剂和外给电子体一同加入到螺带式搅拌聚合反应釜,升温至50 ℃,控制单体转化率维持在60%~70%,反应结束,闪蒸回收未反应的单体,可直接得到粉末状PB;但由于PB的全同含量较低,为85%~94%(w),灰分含量偏高,约为0.2%(w),与进口产品相比,性能有待提高。

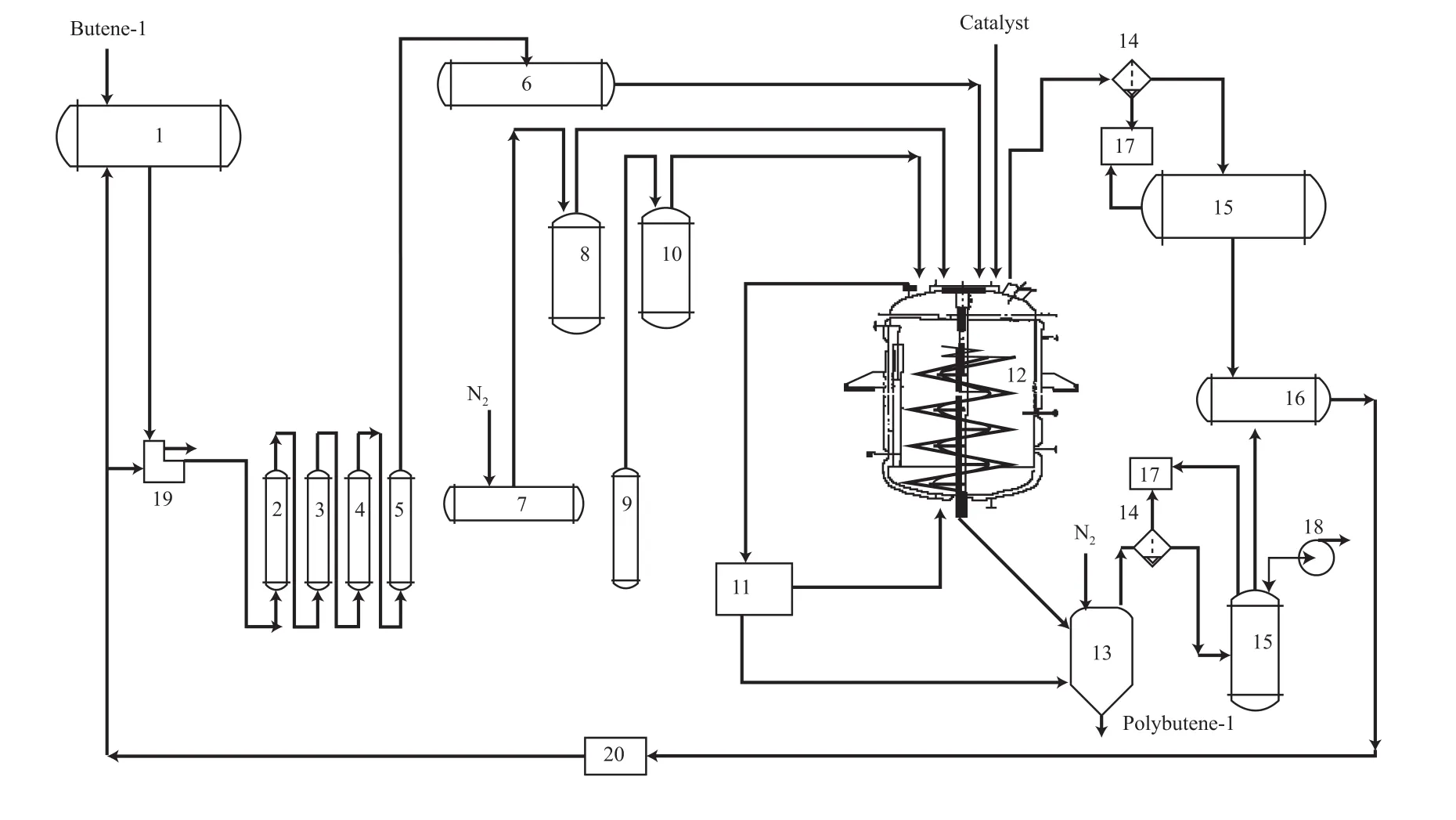

2014年,青岛科技大学[38]介绍了一种用于丁烯-1本体沉 降聚合装置(见图3)。丁烯-1在-10~70 ℃进行聚合反应,反应至预定时间,首先通过减压装置对聚合釜进行第一次闪蒸、减压,再将PB送入闪蒸釜进行第二次闪蒸、减压。采用该工艺可直接得到流动性较好且等规度大于95.0%的白色颗粒状PB,通过釜底放料可直接包装、存库。

2004年,荷兰Basell公司在Moerdijk建立了产能为45 kt/a的PB装置,2008年,产能提高到67 kt/a,成为全球第一大PB生产厂家[39]。Basell公司采用双反应器串联、本体溶液法聚合工艺,但由于PB溶于液相单体,聚合反应体系黏度大,传质、传热困难,采用传统的本体聚合法很难直接得到具有理想颗粒形貌的PB,这就导致聚合过程只能在低转化率时终止,造成生产效率降低,同时增加了生产工艺的复杂性和生产成本。另外,粒子发黏也会包埋内部的活性中心,最终导致催化剂活性下降。

图3 丁烯-1本体沉降聚合工艺流程Fig.3 Process flow for bulk depositional polymerization of butene-1.1 Butene-1 tank;2,3 Solid caustic soda drying tower;4,5 Molecular sieve adsorber;6 Butene metering tank;7 Cocatalyst storage tank;8 Cocatalyst metering tank;9 Hydrogen tank;10 Hydrogen metering tank;11 Temperature controlled medium tank;12 Polymerization reactor;13 Flash kettle;14 Cyclone separator;15 Buffer tank;16 Butene gas holder;17 Water seal;18 Vacuum pump;19 Monomer pump;20 Rectification installation

2.3.2 预聚法聚合工艺

丁烯-1聚合之前,在较温和的条件下对少量α-烯烃单体进行催化聚合,使催化剂表面包裹一薄层聚合物,这种聚合方法称为预聚合。催化剂经预聚合后,颗粒表面包裹的薄层聚合物可有效减缓反应单体向内部扩散的速率,从而控制单体在催化剂内部的链增长反应速率,降低丁烯-1聚合的初始反应热,防止颗粒的黏连。

2012年,He等[40]报道了丙烯预聚合工艺:首先通过丙烯预聚合,得到具有催化活性的聚丙烯粒子,再引入丁烯-1进行本体聚合,在25 ℃下聚合10 h原位合成了粉末状或类球形PB合金,催化剂活性(以Ti计)仅为1.26 kg/(g·h)。之后,该课题组还报道了PB分段逐步升温的本体聚合工艺[12]:在较温和的条件下,即聚合温度为-10~ 50 ℃,实施第一阶段的丁烯-1聚合,使催化剂表面包裹一层疏松多孔的PB,再逐步升高聚合温度,通过两段或者多段聚合制备等规度大于95.0%、堆密度大于0.30 g/cm3、熔体流动速率为(10 min)0.1~30.0 g的类球形PB;但该工艺第一段反应温度低于25 ℃,在一定程度上增加了工业生产的能耗。此后,还公开报道了通过预聚合工艺制备类球形高等规度PB合金的工业生产方法及装置[41],PB合 金生产工艺见图4。

图4 PB合金生产工艺Fig.4 Production process for polybutene-1 (co)polymer.

2014年,河北工业大学[42]公开报道了丙烯预聚合制备高等规度PB粉料的新工艺:采用丙烯或乙烯预聚合制备具有催化活性的聚合物粒子,再引入液相丁烯-1进行本体聚合,催化剂(包括主催化剂、助催化剂和外给电子体)加入方式采用仅在预聚合阶段加入的一步法或者在预聚合阶段及丁烯-1聚合阶段同时加入的两步法,并且在α-烯烃单体预聚合阶段加入羧酸盐助剂调控 PB的晶型转变速率。采用该新工艺制备的类球形PB中的聚丙烯质量分数为12%,反应8.33 h,催化剂活性为6.5 kg/g,PB的等规度为94.9%,而且PB的半结晶时间由均聚物的25.4 h缩短至4.3 h,结晶性能得到显著改善。另外,采用2 L的聚合反应釜将该工艺放大,催化剂活性(以Ti计)高达116.5 kg/(g·h),PB等规度高达98.6%。通过预聚合方法制备PB,不仅能解决PB形态差的问题,而且能够大幅提高PB的晶型转变速率,缩短晶型转变周期。

3 结语

近年来,随着我国建筑业 对冷、热水塑料管道用量的猛增,极大地推动了PB的应用,但国内目前没有万吨级PB生产装置,主要从Basell公司和三井公司进口,而Basell公司和三井公司的生产能力有限且对于中国市场采取限量供应措施,造成PB价格居高不下。因此,国内开展PB的研究工作,开发自主生产技术,建立工业化生产装置具有十分重要的社会意义和 经济意义。

[1] 朱新远,郭美莲. 1-丁烯的分离与综合利用[J].广州化工,2013,41(18):26-29.

[2] 白玉洁,孟祥军,孟锐,等.C4资源烃的综合利用[J].化工进展,2010,29(S2):350-353.

[3] 李建绪,陈振斌,黄安平,等. 高等规聚1-丁烯的应用及研究进展[J].石化技术与应用,2014,32(6):457-460.

[4] Boor J,Mitchel J C. Apparent nucleation of a crystal-crystal transition in poly-1-butene[J].J Polym Sci,1962,62(174):70-73.

[5] 李欣,付东升,胡国和,等. 聚丁烯-1的应用及技术进展[J].橡塑资源利用,2013(2):1-4.

[6] Chien J C W,Nozaki T. High activity magnesium chloride supported catalysts for olefin polymerization. ⅩⅩⅠⅩ. Molecular basis of hydrogen activation of magnesium chloride supported Ziegler-Natta catalysts[J].J Polym Sci Part A:Polym Chem,1991,29(4):505-514.

[7] Busico V,Corradini P,de Biasio R. 1-Butene polymerization in the presence of MgCl2-supported Ziegler-Natta catalysts:Polymer microstructure in relation to polymerization mechanism[J].Makromol Chem,1992,193(4):897-907.

[8] Busico V,Corradini P,de Martino L,et al. Polymerization of propene in the presence of MgCl2-supported Ziegler-Natta catalysts,1. The role of ethyl benzoate as “internal” and “external” base[J].Makromol Chem,1985,186(6):1279-1288.

[9] Kashiwa N,Yoshitake J,Mizuno A,et al. Polymerization of butene-1 with highly active MgCl2-supported TiCl4catalyst sys-tem[J].Polymer,1987,28(7):1227-1231.

[10] Diao Jianbo,Wu Qing,Lin Shangan. Stereospecific polymerization of butene-1 with supported titanium catalyst[J]. J Polym Sci Part A:Polym Chem,1993,31(9):2287-2293.

[11] Abedi S,Sharifi-Sanjani N. Preparation of high isotactic polybutene-1[J].J Appl Polym Sci,2000,78(14):2533-2 539.

[12] 青岛科技大学. 高等规度球形聚丁烯-1及其制备方法:103288993 B[P].2015-06-03.

[13] Basell Poliolefine Italis S P A. Butene-1 (co)polymers and process for their preparation:US6998458 B2[P].2006-02-14.

[14] Montell Technology Company. Polybutene-1 (co)polymers and process for their preparation:WO99/45043[P].1999-09-10.

[15] Basell Technology Company B V. Polybutene-1 (co)polymers and process for their preparation:US6306996 B1[P].2001-10-23.

[16] Ren Hegang,Yang Min,Zhang Baojun,et al. Isospecific polymerizations of 1-butene catalyzed by MgCl2/TiCl4/internal donor-AlR3/external donor system[J].Macromol Res,2012,20(9):985-989.

[17] Kudinova O I,Krasheninnikov V G,Samoilenko A A,et al. Synthesis of isotactic polybutene-1 over titanium-magnesium catalysts with polydentate phosphine oxides as external electron donors[J].Kinet Catal,2013,54(5):566-571.

[18] 中国石油天然气股份有限公司. 一种高熔融指数聚丁烯-1的制备方法:104650268 A[P].2015-05-27.

[19] 姜涛,陈洪侠,王伟众,等. Ziegler-Natta催化剂催化丁烯-1聚合[J].合成树脂及塑料,2011,28(1):6-9.

[20] 寿光市天健化工有限公司. 高全同聚丁烯-1的本体沉淀合成方法:101020728 A[P].2007-08-22.

[21] 褚洪岭,马国杰,任合刚,等. 二醚类 Ziegler-Natta催化剂催化1-丁烯聚合[J].合成树脂及塑料,2013,30(5):5-9.

[22] 伊伦科技股份有限公司. 高有规立构聚丁烯聚合物及其制备方法:1590417[P].2007-03-09.

[23] Ylem Technology Holdings Inc. High stereospecific polybutylene polymer and highly active process for preparation thereof:EP1664133 B1[P].2006-07-06.

[24] Basell Technology Company B V. Components and catalysts for the polymerization of olefins:US6313238 B1[P].2001-06-06.

[25] 河北工业大学. 一种用于丁烯-1聚合的固体催化剂:103304709 B[P].2016-03-30.

[26] Dong Xiaofang,Zhang Li,Liu Zhibo,et al. MgCl2-supported TiCl4catalysts containing diethyl norbornene-2,3-dicarboxylate internal electron donor for 1-bu tene polymerization:Eff ects of internal elect ron donor configuration[J].J Appl Polym Sci,2014,131(18):9192-9196.

[27] 董小芳,崔晓鹏,杨敏,等. 降冰片烯二羧酸二乙酯内给电子体构型对Ziegler-Natta催化剂催化丙烯聚合的研究[J].精细石油化工,2016,33(1):42-46.

[28] 任合刚,王曦,闫卫东,等. 醚/酯复合内给电子体Ziegler-Natta催化剂对丁烯-1聚合的影响[J].高分子材料科学与工程,2009,25(3):13-16.

[29] 河北工业大学. 1-丁烯聚合用的球形催化剂及其制备方法和应用:101914172 B[P].2012-07-25.

[30] Allied Chemical Comporation. Vapor phase polymerization of butene-1:US3580898[P].1971-05-25.

[31] 孙宝余,贺爱华. 高等规聚丁烯-1合成工艺研究进展[J].高分子通报,2015(2):1-9.

[32] Luciani L,Seppälä J,Löfgren B. Poly-1-butene:Its preparation,properties and challenges[J].Prog Polym Sci,1988,13(1):37-62.

[33] 奈斯特公司. 高结晶度聚丁烯-1及其制备方法以及该方法作用的催化剂:1032172 A[P].1989-04-05.

[34] Stamicarbon B V. Process for the preparation of polybutene-1:US3944529[P].1976-03-16.

[35] Toa Nenryo Kogyo K K. Process for preparation of butene-1:US5037908[P].1991-08-06.

[36] Idemitsu Petrochemical Company Limited. Composition of polybutene-1 and a process for preparing same:US5237013[P].1993-08-17.

[37] 华树森,黄宝琛. 小本体聚丙烯装置改造进行1-丁烯聚合[J].科技创新导报,2010(24):108-109.

[38] 青岛科技大学. 高等规聚丁烯的工业化生产方法及实施该方法的装置:103897080 A[P].2014-04-19.

[39] Galli P,Vecellio G. Polyolefins:The most promising largevolume materials for the 21stcentury[J].J Polym Sci Part A:Polym Chem,2004,42(3):396-415.

[40] He Aihua,Zheng Weiping,Shi Yangwei,et al. In situ synthesis of polybutene-1/polypropylene spherical alloys within a reactor with an MgCl2-supported Ziegler-Natta catalyst[J]. Polym Int,2012,61(10):1575-1581.

[41] 青岛科技大学. 一种高等规聚丁烯合金的工业生产方法及装置:104628914 A[P].2015-05-20.

[42] 河北工业大学. 一种高等规度聚丁烯-1粉料制备方法:104193870 A[P].2014-12-10.

(编辑 王 萍)

Research progress in polybutene-1 production technology

Dong Xiaofang1,Cui Xiaopeng1,Wang Xiuhui2,Yang Min1,Wang Sihan2,Liu Binyuan1

(1. Department of Polymer Science and Engineering,School of Chemical Engineering & Technology,Hebei University of Technology,Tianjin 300130,China;2. Daqing Petrochemical Research Center,Petrochemical Research Institute of CNPC,Daqing Heilongjiang 163714,China)

The advance of the internal electron donors(IEDs) in Ziegler-Natta catalysts was reviewed and the effects of IEDs on butene-1 polymerization were also discussed. The development of polymerization p rocess for but ene-1 polymerization were also introduced,including slurry polymerization,gas phase polymerization and liquid bulk polymerization. And the advantage and/ or disadvantage of these polymerization processes were briefly introduced. Finally,the prospect of polybutene-1 was highlighted.

polybutene-1;internal electron donor;polymerization process

1000-8144(2017)06-0810-07

TQ 325.1

A

10.3969/j.issn.1000-8144.2017.06.025

2016-11-25;[修改稿日期]2017-04-20。

董小芳(1986—),女,河北省石家庄市人,博士生,电话 13652005226,电邮 fang136520@163.com。联系人:刘宾元,电话 13821687291,电邮 byliu@hebut.edu.cn。

河北省科技支撑计划项目(09215110D);河北省自然科学基金项目(B2015202049)。