稳定土拌合系统改造工法

刘永奎,张 娟

(中国水利水电第五工程局有限公司第五分局,四川 双流,610225)

稳定土拌合系统改造工法

刘永奎,张 娟

(中国水利水电第五工程局有限公司第五分局,四川 双流,610225)

目前,公路工程水泥稳定级配碎石基层和底基层多采用专用的生产设备,采用水泥稳定土生产设备生产水泥稳定级配碎石料(基层和底基层)尚属少见。通过对水泥稳定土生产设备进行改造,用于水泥稳定级配碎石料的生产,并对设备的电子控制系统、电子器件等进行更新,提高其产量,既节约了工程施工成本,又充分利用了现有设备资源。本文重点介绍了将水泥稳定土生产设备改造成生产水泥稳定级配碎石料设备的工法,以期为同类旧设备的充分利用提供借鉴。

基层 底基层 稳定土拌合系统 升级改造工法 水泥稳定级配碎石料

1 前言

当前,我国交通运输基础建设正处在迅速发展期,在此良好环境下,公路工程施工日益增多,作为公路面层的主要承重结构层——水稳层的混合料生产和施工亦相应增加。随着科技的发展,工程施工设备更新换代日益加快,新工程设备的诞生和应用,促使了旧设备的淘汰,但对于企业来说,设备的提前淘汰报废,将加大企业的负担。如何充分利用现有稳定土设备生产出符合质量要求的水泥稳定级配碎石料,是本工法研究的核心任务。

2 工法概况

2.1 工法特点

(1)对旧的水泥稳定土生产设备进行改造,并对设备硬件进行更新,使新硬件对旧硬件在性能上进行补强,同时满足设备正常工作,使其能够生产出合格的水泥稳定级配碎石料;

(2)根据旧设备的特点研发新的电子控制系统,实现旧设备软件升级,满足操控要求;

(3)旧设备工作能耗高、工作噪音大、污染大,改造后使设备节能减排、降噪、环保。

2.2 适用范围

本工法适用于对单一性能的稳定土生产设备进行升级改造,使其产品性能进行提升,能够生产出合格的公路基层和底基层混合料。

2.3 工艺原理

首先对软件系统升级改造使设备满足中控操作要求;第二,对原设备进行调试,根据调试结果进行硬件升级改造;第三,对升级改造后的设备进行调试,使其生产出合格的混合料,在此基础上提升其产量;第四,进行节能减排、降噪、环保改造和处理。最终使改造后的设备满足工程施工要求。

3 工法工艺流程及操作要点

3.1 工艺流程

3.1.1 控制系统升级改造工艺流程

(1)更换控制系统的电脑,在主机上安装win7操作系统和安装32位的水稳站控制系统,电脑配置如下:

①内存:2GB;

②硬盘:500GB;

③显示器:19寸液晶显示器;

④系统:win7;

⑤USB插口6个,打印机连接插口2个,视频监控插口2个。

(2)布设防静电的四芯信号传输电缆线,与各分系统焊接,接口部位采用PVC热熔套管防护,防止雨水、粉尘、脏物等腐蚀。

(3)运行控制系统,检测设备各组件,并逐一运行(如:粗集料仓1、粗集料仓2、粗集料仓3、粗集料仓4等),确认控制系统和信号传输运行良好。

控制系统升级改造工艺流程见图1。

图1 控制系统升级改造工艺流程

3.1.2 集料配料系统升级改造工艺流程

(1)采用厚5mm的钢板将料斗加高50cm,确保ZL-50型装载机上料时不混料,加高部分顶部施焊75mm×75mm的角钢锁口,竖向采用120mm的槽钢与料斗骨架焊接加固;

(2)更换料斗振动器,将原设备配置的功率为1.1kW的附着式振动器换成功率为1.5kW的附着式振动器(共4个),确保在小雨天气或集料含水率较大的条件下料斗能够正常下料;

(3)更换计量配料系统电机,将原设备配置的功率为4kW的配料电机换成功率为5kW的变频电机(共4个),以提高集料的配给强度;

集料配料系统升级改造工艺流程见图2。

图2 集料配料系统升级改造工艺流程

3.1.3 水泥供给系统升级改造工艺流程

水泥供给系统存在的主要问题为水泥供给强度偏低,不满足配合比规定的水泥掺量。通过分析,更换螺旋配料系统是最有效的途径,但费用高,而且采购总成的时间周期长。本工法选择将螺旋配料系统的电机更换为6kW的变频电机,以提高电机的转速来提升水泥的配给量。

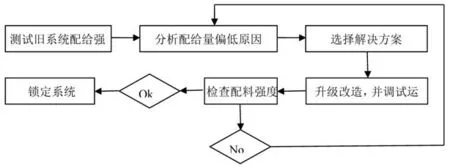

水泥供给系统升级改造工艺流程见图3。

图3 水泥供给系统升级改造工艺流程

3.1.4 搅拌系统升级改造工艺流程

首先更换搅拌系统电机,选用功率为75kW的节能低噪电机替换原设备电机;第二,增加搅拌叶片数量,由原来的60片增加到68片;第三,在搅拌仓顶部和四周采用彩钢瓦封闭,用以遮阳、挡雨、降尘、降噪。

搅拌系统升级改造工艺流程见图4。

图4 搅拌系统升级改造工艺流程

3.1.5 成品料输送系统升级改造工艺流程

首先,加密成品料输送系统支撑立柱,加密的立柱采用直径200mm壁厚5mm钢管加工,共4根,间距为4m;其次,更换成品料输送皮带,采用宽度为1000mm的皮带替换原宽度为800mm的皮带;第三,更换滚筒式传动电机,将原15kW的滚筒式传动电机更换为20kW的滚筒式传动电机,提升设备的输送能力。

成品料输送系统升级改造工艺流程见图5。

图5 成品料输送系统升级改造工艺流程

3.2 材料与设备投入

本工法投入的主要机具设备见表1。

表1 机具设备表

序号设备名称单位数量用 途1电脑台1控制操作设备2Win7系统套1电脑系统3水稳站控制系统套1操控水稳站4配料仓套4集料配料5搅拌机套1混合料拌合680t水泥罐套2存储配送水泥7输送系统套2输送材料8存料仓套1临时存储成品料9电缆m500供电10网线m600传递控制信号11试验仪器套1试验检测12装载机台2上料131.5kW振动器个4振动下料145kW变频电机个4骨料计量配料156kW变频电机个2水泥计量配料1675kW电机个1混合料搅拌17彩钢瓦m2125封闭搅拌系统18钢材t3加固1920kW滚筒电机个1输送成品料20宽1000mm皮带m50输送成品料21视频监控系统套1视频监视

3.3 操作要点

(1)设备安装时要考虑升级改造的需要,预留改造位置和空间;

(2)软件控制系统操作实用、简单,易于调整;

(3)注重各硬件之间的匹配性;

(4)试运行和调试期间如实详细地记录数据;

(5)对设备和仪器进行定期保养和校验,保证其良好的工作性能;

(6)定期清理留在设备内的残余料,保持设备的整洁,避免影响设备的性能。

4 质量控制与安全环保措施

4.1 质量控制依据及标准

(1)设备电器安装技术手册;

(2)《钢结构焊接规范》(GB50661-2011);

(3)《施工现场环境保护规范》;

(4)《重力式自动装料衡器(定量自动衡器)检定规程》(JJG564-2002);

(5)生产出的成品料拌合均匀、无离析,满足现场施工要求。

4.2 采取的质量保证措施

(1)选用的电脑主机接口与设备数据线匹配;

(2)电脑采用Win7正版系统,设备操控系统采用32位加密软件;

(3)框架结构改动的部位焊接牢靠、焊缝饱满,并涂刷防锈漆;

(4)计量传感器采取防尘保护措施,确保计量准确度;

(5)对电器部件进行防雨防尘保护,避免脏物、污物等影响其工作性能或工作精度。

4.3 安全环保措施

(1)成立安全环保生产领导小组,现场设专职安全员,负责安全检查、指导和监督;

(2)逐级进行技术交底,特别是现场操作人员,必须熟悉安全技术规定,严格执行班前5min安全教育;

(3)设备升级改造过程中操作人员与指挥人员必须密切配合、协调一致,指挥信号必须清晰明确;操作人员必须精力集中,防止误操作,严格按信号操作;

(4)施工场地内物料应堆放在指定的区域内,不影响现场通行和污染环境。做到工完场清,保证施工场地整洁。

5 应用实例

5.1 工程概况

泸州国道321线工程,线路全长24.7km。共设置桥梁1190m/6座,隧道1262.75m/1座,涵洞及通道88道,平面交叉20处。公路路面水泥稳定级配碎石层共两层(底基层和基层),每层厚22cm,基层采用骨架密实级配,底基层宜采用骨架密实级配。底基层与基层集料分0mm~3mm、3mm~5mm、5mm~10mm、10mm~31.5mm四级进行筛分配比。

5.2 实施情况

泸州国道321线路面的水泥稳定级配碎石底基层12.1万m3,水泥稳定级配碎石基层11.5万m3,均由升级改造后的稳定土拌合系统生产,其混合料生产强度及质量均满足要求,节省成本125.5万元,为泸州国道321线路面工程提前完工创造了条件。将闲置的水泥稳定土生产设备升级改造后用于公路的水泥稳定级配碎石层混合料的生产,避免了旧设备闲置的经济损失,也避免了重新购置设备的费用增加。

张 娟(1982-),女,河南安阳人,水电五局红星路南延线工程工程部高级主管,从事公路工程施工技术和管理工作。

■

TU62∶TU642

B

2095-1809(2017)02-0047-03

刘永奎(1981-),男,河南商丘人,国道321线纳溪至泸县一级公路改建工程总工程师,工程师,从事公路工程施工技术和管理工作;