复合材料加筋壁板轴压承载能力试验研究

刘东辉 龚伟明

摘 要:根据真实飞机结构确定了加筋壁板试验件构型及试验构型。采用固支方式引入轴压载荷,逐级加载直至试验件破坏。对试验结果进行了分析,试验结果表明结构具有很强的后屈曲承载能力,需要在结构设计中充分考虑以减轻结构重量。

关键词:复合材料;加筋壁板;轴压稳定性;U型筋条

引言

复合材料由于其比强度高、比模量高、材料可设计性强等一系列优点在飞行器结构的应用中得到了迅猛发展,应用已从次承力结构发展到机身、机翼、安定面等主承力结构。对于复合材料加筋壁板结构,国内外均进行了大量的剪切承载能力试验,但由于实际应用部位、结构特点等各不相同,导致在试验件构型、夹持方法等试验上的细节设计也是各有差异。到目前为止,也没有专门针对其中某一项参数进行过对比试验,因此,试验的设计没有一个统一标准,每次试验都是根据其规模、经费等因素决定试验方案,这样的试验其结果的可信性也无法评判。鉴于此,亟需一种相对统一的试验方法,以确保试验结果的准确性和可靠性。

1 试验构型

1.1 试验件构型

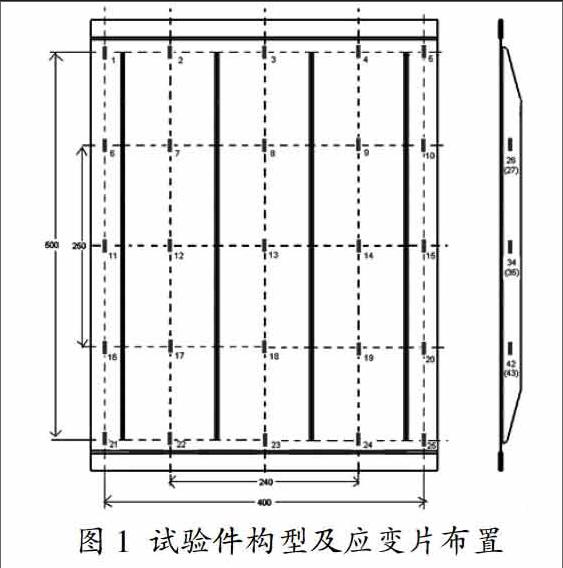

真实飞机结构中,无论机翼还是机身的加筋壁板,加筋壁板都是作为完整结构的一部分存在。但加筋壁板轴压承载能力试验中加筋壁板的侧边为不连续结构,该差异需要在试验件设计时进行考虑。综合考虑真实结构的边界条件和试验件尺寸限制后,确定的试验件U型加筋壁板试验件材料采用某国产碳纤维单向带预浸料,布置有4根加强筋,试验件采用与真实飞机结构加筋壁板相同的工艺方法及工艺规范进行制造。加强筋采用U型加筋的形式。试验件尺寸及应变片布置见图1。

1.2 夹持方式

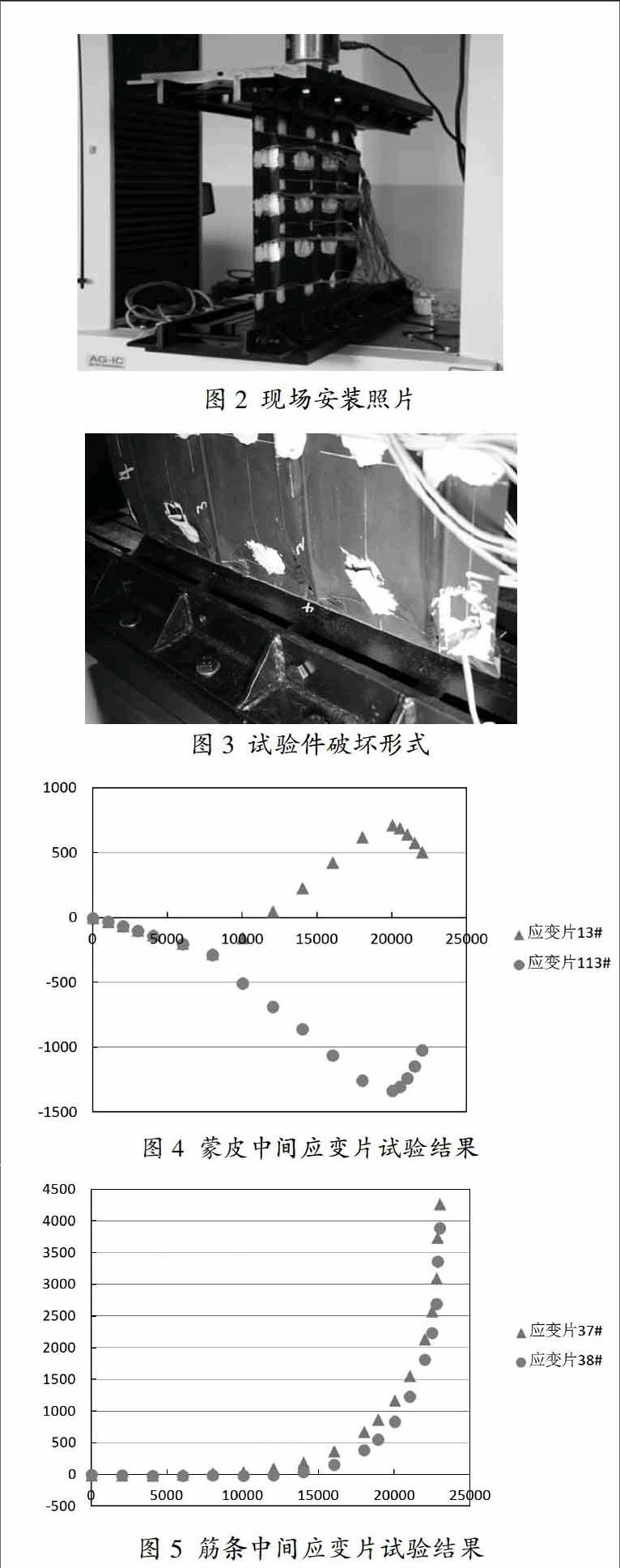

加筋壁板轴压承载能力试验采用固支方式引入载荷,为了使载荷引入更加均匀同时防止加载段过早破坏,在夹持的两边设置了加强片。加强片采用与加筋壁板相同的预浸料,每个加载边左右两侧各布置一个加强片,加强片与加筋壁板通过J116-B粘接,胶层厚度不大于0.3mm。试验件安装见图2。

1.3 试验

正式试验前先采用金属平板试验件对支持系数进行测定并调节支持边界直至支持系数满足试验要求。支持边界调节完成后开始正式试验,加载直至试验件破坏,试验件破坏形式见图3。

2 试验结果

试验件破坏形式见图3,中间部分应变见图4和图5。最大试验载荷为22991N,破坏形式同样为U型长桁和蒙皮在端部处开裂。

由于试验构型参考真实飞机结构,加强筋并没有直接与横向加强件連接,因此在试验开始阶段,载荷通过蒙皮传递和承载。随后蒙皮发生局部屈曲,蒙皮仍能继续承载,同时加强筋开始参与承载,直至结构最终破坏。

3 结束语

通过复合材料加筋壁板轴压承载能力试验及对试验结果进行分析发现,即使对于复合材料薄壁加筋壁板结构,结构在发生屈曲后仍有较强的承载能力,因此在结构设计中应该充分考虑结构的后屈曲能力,充分利用结构的承载能力。

参考文献

[1]刘洪权,薛应举,杜正兴.复合材料加筋壁板轴压承载能力试验研究[J].航空科学技术,2015,26(12):70-75.

[2]马元春,卢文书.缝纫复合材料泡沫夹层结构刚度分析[A].探索创新交流-第六届中国航空学会青年科技论文集[C].2014.

[3]杨敏超.某型飞机垂尾前缘抗鸟撞减重设计[J].科技与创新,2017(08):128-129.

作者简介:刘东辉(1980,01-),男,汉族,陕西宝鸡,本科,任职于中航通飞研究院有限公司,高级工程师,从事飞机结构设计工作。