称重控制与PLC结合在合金配料系统上的研究与应用

张泽春

摘 要:利用托利多电子称和PLC结合,实现在合金配料系统上的配比重量控制。此系统原为手动配料模式,故障率高,一直严重影响后续和最终的产品质量。对此,我们对合金配料系统进行了PLC与专用软件改造,实现了自动配料过程对称重的精确控制。

关键词:电子称;PLC;合金配料;自动配料

引言

电极制备生产线担负着宝钛集团电极制备80%的任务量。合金配料是宝钛集团电极制备生产线的核心工序。因此,其配料系统核心运行的可靠性,直接影响着铸锭成品率及其产品质量。

1 项目背景

原电极制备生产线的配料系统为1988年从德国引进,为人工手动加料,其工艺流程如图1:

由流程图可以看出,如何正确地进行合金配料,减少不必要的损失和浪费,减小事故安全隐患,就成为关键控制工序首要解决的问题。

而合金配料系统为继电器式控制系统,整个配料过程全为手动控制配料,配料过程中存在许多问题,这种手动配料模式,已经不能满足现代化生产的需要,而迫切的需要一种高效率、高精度、无配料故障的自动配料系统。

2 系统方案

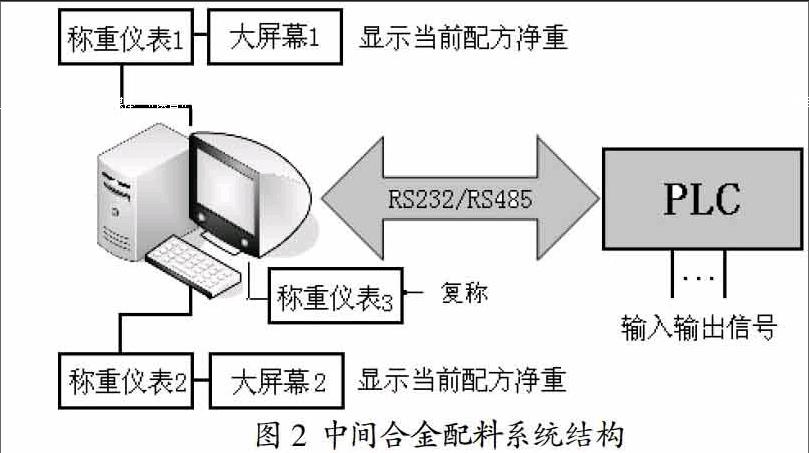

我们通过S7-200系列PLC及自行开发的图形界面软件来达到现代化的生产目的。其设计方案的总体思路是:由一台上位机通过串行口接收处理三台称重显示仪表传递的信号,有两个界面各显示两个串口所对应的重量和一个界面显示复秤重量,同时与PLC实时通讯,联合控制海绵钛秤、合金秤,从而自动实现对各料仓的精确控制,自动生成称重记录并将数据存入数据库。结构如图2所示。

3 系统控制

3.1 有别于传统自动配料的控制原理

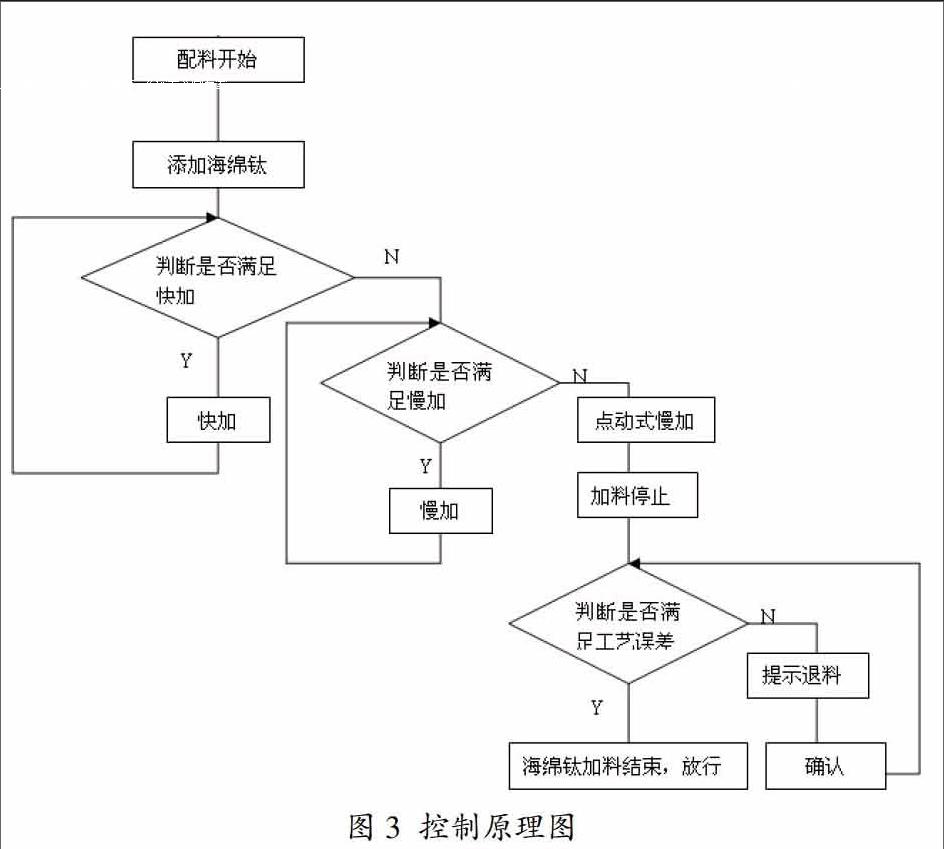

由于合金配料系统是一个动态的实时的配料过程监控系统,因此应用传统的自动配料系统在精确配料过程中都会因为设备本身、所配物料大小、密度等外在因素,无法高效率的,准確无误的进行生产,我们在进行反复论证与实验之后找到了行之有效的解决方法,控制原理如图3。

3.2 通过震动加料的方式以及物料参数的方式控制精度

由于海绵钛和合金料不同物料之间的密度不同,颗粒大小也不同,这就给震动进料器加料时增加了很大的不可控性。而通过原理图可以看出,我们正是通过对震动加料的方式加以控制,从而达到震动控制精度的目的。然而,由于多料仓中物料的多样性,使得我们在控制物料震动节奏的难度很大,在实际生产时,经过反复论证,我们通过对加料参数进行配置,首先控制加料动作的时间间隔,来调整加料的节奏使之适合现行的生产方式。其次,通过对W1秤的物料控制快加慢加重量,使振动加料时根据各个物料自身密度,特性设定不同的数值,而使得生产过程中出现的错误概率几乎为零,也在极大的程度上减小了操作工的工作量,提高了工作效率。最后,考虑到实际应用中各种合金物料因为颗粒大小,粉末等因素造成的在震动过程中流速快慢不一致而造成加料过量的因素,发明了点动式加料的方式对最后的参数给予修正。

3.3 配方自核对功能

每种合金都有重量总值的核对功能,如填写的重量配比值错误,系统将报警并停止工作,等待修正,正确后才能继续进行。

3.4 合金包添加功能

配料过程有合金包添加时,是在配方的调用时使系统在进行海绵钛添加完成后,将有等待合金包的加入的程序。并由人工进行按钮确认后,系统将继续进行下步中间合金的自动添加。

3.5 退料提示功能

某种合金添加出现问题,系统停止工作,提供退料功能,并记录退料过程。

3.6 复称校核

进行海绵钛和中间合金重量复称校核,保证系统能正确执行配方。

3.7 根据生产要求记录数据,生产报表

为了便于生产和工艺查询需要,计算机会自动真实记录称重数据,并可以生成各类汇总统计报表。

4 应用效果

中间合金站系统已稳定运行超过17个月,共生产约5000t,未发生一起配料错误的事件,完全满足了钛及钛合金铸锭配料质量控制和生产效率,减少了损失,确保了产品质量。

5 结束语

通过对合金配料系统的PLC改造,全年未发生一起质量事故,改造后全年损失减少至少约20万元。同时该系统实现了生产过程的自动化和智能化,圆满地解决了管理人员需要准确现场实时监控整个配料系统工作情况的难题。

参考文献

[1]谢宁倡.串行通讯在电子秤中的应用[J].衡器,1994(2).

[2]章皓,王先优.可编程控制器在配料自动控制系统中的应用[J].机电工程,2002(6).