Lynuc系统摩擦力补偿

黄灿华

摘 要:Lynuc系统的摩擦补偿原理,摩擦力的非线性特征,真圆度测试,测试步骤,如何在数控机床上减少圆插补的过象限误差。

关键词:摩擦;摩擦补偿;tanh模型;真圆度测试;过象限误差

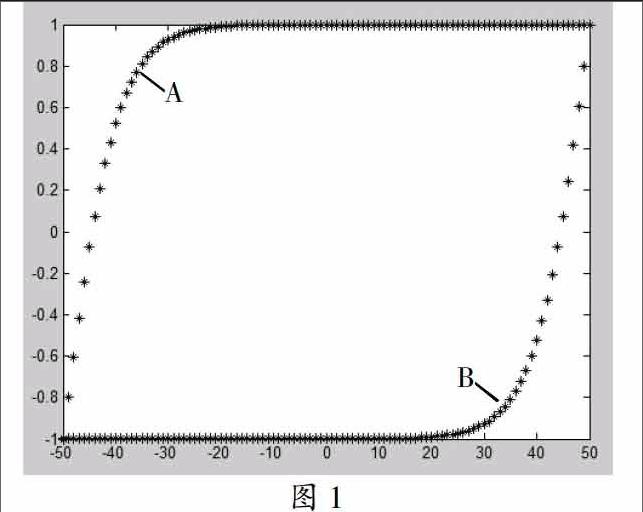

在数控机床高速加工的过程中,对精度要求比较高,其中摩擦对加工精度影响比较大,有害于运动精度的控制。数控机床的摩擦特征在低速时表现出很强的非线性,主要表现在速度过零时,在非线性摩擦力的作用下,机床在低速或者换向时跟随误差会出现尖峰,如在数控机床进行圆运动时,会有象限突起现象。所以本文着重对摩擦力进行tanh建模进行求解,来实现对摩擦力有效补偿,从而提高机床的轮廓精度。

摩擦主要作用于传动装置和导轨。机床运动轴应该特别注意静摩擦,因为在轴启动时需要的力比正常运转时需要的力大得多,这样在轴启动时候就会产生比较大的跟随误差。例如:一个轴从负的速度加速到正的速度时当速度通过0的时候,因为要改变摩擦力状态,插补轴将会有一个很短时间的停滞从而产生轮廓误差,这个现象在加工圆形轮廓工件时特别突出,在转换象限的地方,一个轴已经到达了它的最大速度而另一个轴的速度却为0。加上了这个摩擦补偿以后电流环就提前补偿一个电流值,达到减弱或消除“象限凸起”的目的。因为PID是控制滞后的,用PID调节误差来不及。

1 摩擦补偿的工作原理

摩擦力tanh函数模型可以用如下表达式表示:

2 LS50机床真圆度测试

对LS50机床进行半径分别为3,X轴和Y轴做圆运动,

打开真圆度测试页面,因为该参数需要用测真圆度曲线进行微调。

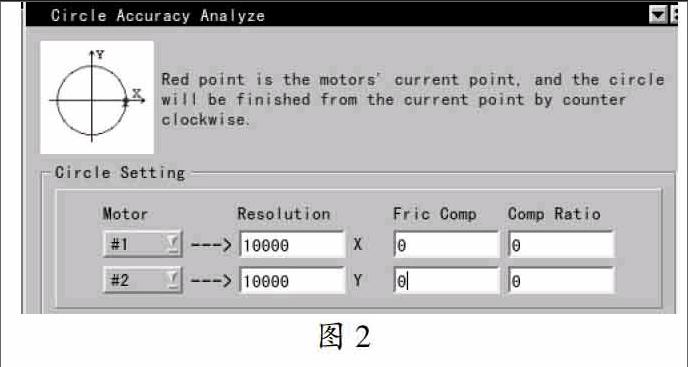

真圆度测试页面打开方法:点击菜单栏上的“Motor”,在下拉菜单下选择“Circle Accuracy”。

弹出的对话框里面选择需要做哪个轴的补偿(见图2)。

(1)基本参数讲解

Resolution:解析度(轴1mm对应的脉冲数)

Comp Ratio:摩擦补偿速率,对应参数里面的【摩擦补偿系数A】

Fric Comp:摩擦补偿电流值,对应参数里面的【摩擦补偿系数C】

Radius:真圆度运行半径(默认统一3mm)

Ta:S型曲线加减速时间

Ts:S型曲线S型部分加减速时间

Vel:真圆度测试时,轴运行速度

(2)首先补偿X轴

根据经验,一般导轨滑块结构的机床

Fric Comp:一般取值200-800之间

Comp Ratio:一般取值 0.02-0.002之间

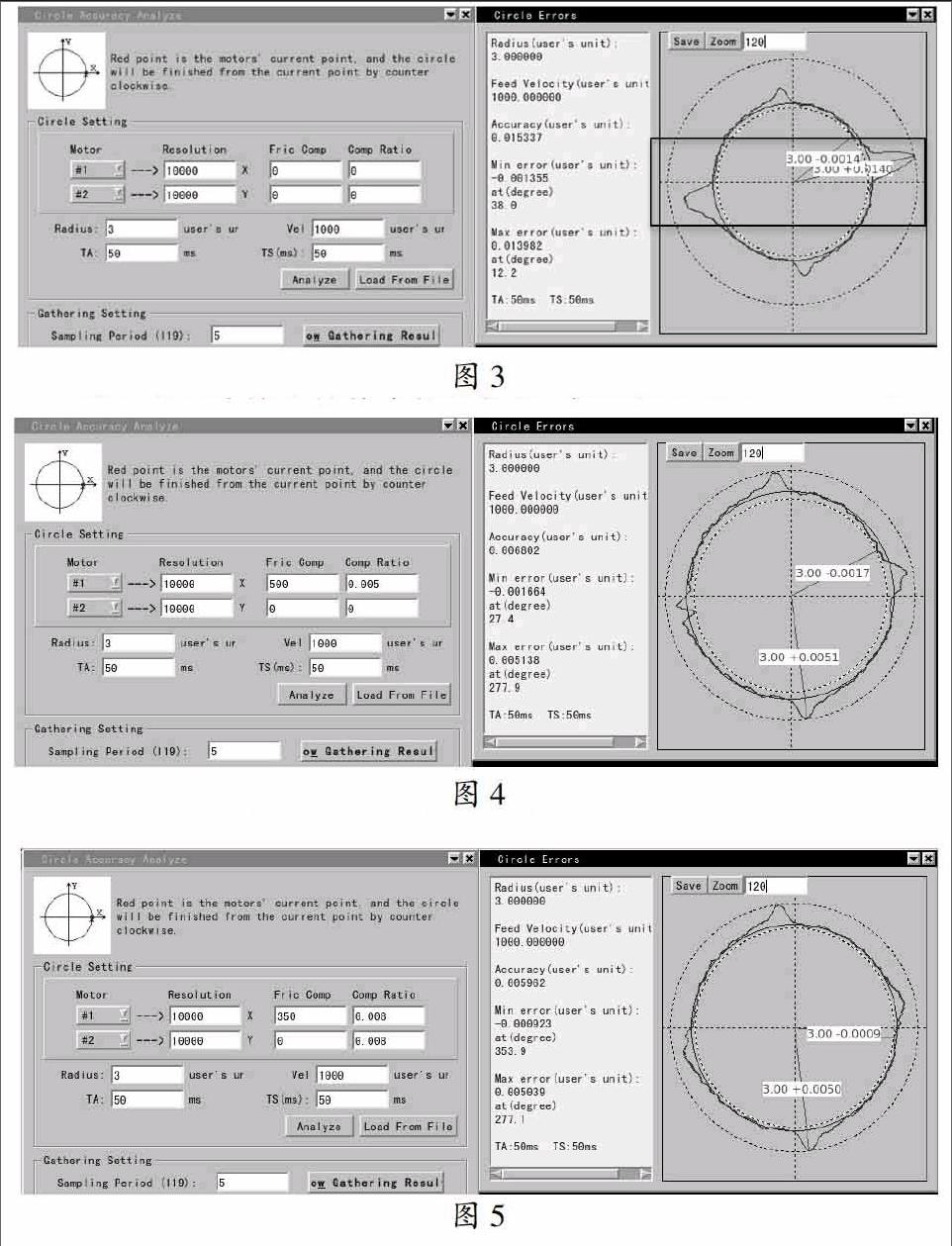

为了调试思路比较清晰,在此先调X轴(X轴属于#1马达)且调试时都把放大系数设成“120”,如图3右上角。调#1马达时只需要关注横坐标,也就是黑框区域。

以上是无摩擦力补偿参数的数据,真圆度达到了15.3um,且X方向(#1马达)象限凸起比Y方向(#2马达)严重。

(3)先尝试给一个大概的值

补偿之前会先试着设一个大概值Fric Comp:500;Comp Ratio:0.005。

发现象限凸起明显减小,但是有“过补偿”问题,在180°处,曲线稍为往里面凹了,在此需要减小“Fric Comp摩擦补偿电流值”。

进过多次试验,发现Fric Comp:350;Comp Ratio:0.008时补偿效果比较合理,记录该值。

(4)然后补偿Y轴

調完X轴,再调Y轴(Y轴属于#2马达)且调试时都把放大系数设成“120”,如图6右上角。调#2马达时只需要关注纵坐标,也就是黑框区域。

经过多次试验,发现Fric Comp:250;Comp Ratio:0.008时补偿效果比较合理。

3 把X参数恢复回去,测试效果

把XY补偿参数都写进去后,测试得到的补偿效果见图7。

达到了6.6um,补偿效果非常明显,见图7。

“Comp Ratio”“Fric Comp”太大、太小产生的影响

答:Comp Ratio太大:补偿速度会越快,会产生位置过冲,但曲线又可以回复,呈正弦曲线波动。

太小: 补偿效果改善不明显

Fric Comp太大:补偿速度会越快,会产生位置过冲,曲线“向里凹”不会正弦波动

太小:补偿效果改善不明显

下图解释比较直观:

4 结束语

摩擦力一直是机械运动中难以克服的问题。尤其在极低速和速度反向区域,运动形式的复杂性,使摩擦力影响极为突出。虽然对摩擦机理及其补偿方法有很多研究和进展,但是在当前,机械加工和控制水平是不可能完全消除摩擦的。使用tanh模型摩擦力补偿使得LS50数控机床大大消除了圆插补轨迹是轮廓误差的尖峰,满足了机床高速高精度的加工要求。

参考文献

[1]微小 位领域の摩擦特性を考虑した象限突起补偿器.pdf[Z].2008,

6.

[2]摩擦力を考虑した 弧补问运动の 时间逆 达 数制御.pdf[Z].

2008.6.

[3]颜冠军,冯斌,张东升,等.840D数控系统摩擦补偿等实现[J].CNC Seminar,2011.