基于有限元分析的箱体把手连接结构优化设计

郭裕聪

摘 要:文章通过使用三维设计软件对9025适配器进行三维建模,并在有限元分析软件中对适配器箱体与把手连接区域的应力进行分析,确定最大应力,对箱体与把手连接的结构优化设计提供支撑。

关键词:适配器箱体;有限元分析;优化设计

引言

9025适配器广泛应用于自动测试系统中,适配器箱体作为9025适配器各种测试接口连接器、线缆以及电路板的载体,其结构强度至关重要。目前,因便携性、电磁屏蔽性等要求,适配器箱体多由规格为1.5mm的5052-H32铝镁合金板经整体折弯、焊接加工制成,重量小,但材料结构强度较钢板降低,应力集中区域容易发生铝镁合金板失效现象。本文通过三维设计软件对适配器箱体进行三维建模,在有限元分析软件中对适配器箱体与把手连接区域的应力进行分析,结合分析结果对适配器箱体的结构进行优化,避免出现材料失效现象。

1 适配器箱体模型建立及分析

1.1 建立三维模型

本设计中采用了三维设计软件进行箱体模型的建立,为了便于进行有限元计算和分析,在建立模型时,对箱体结构进行了简化,建立后的适配器箱体模型如图1所示。

1.2 建立有限元模型

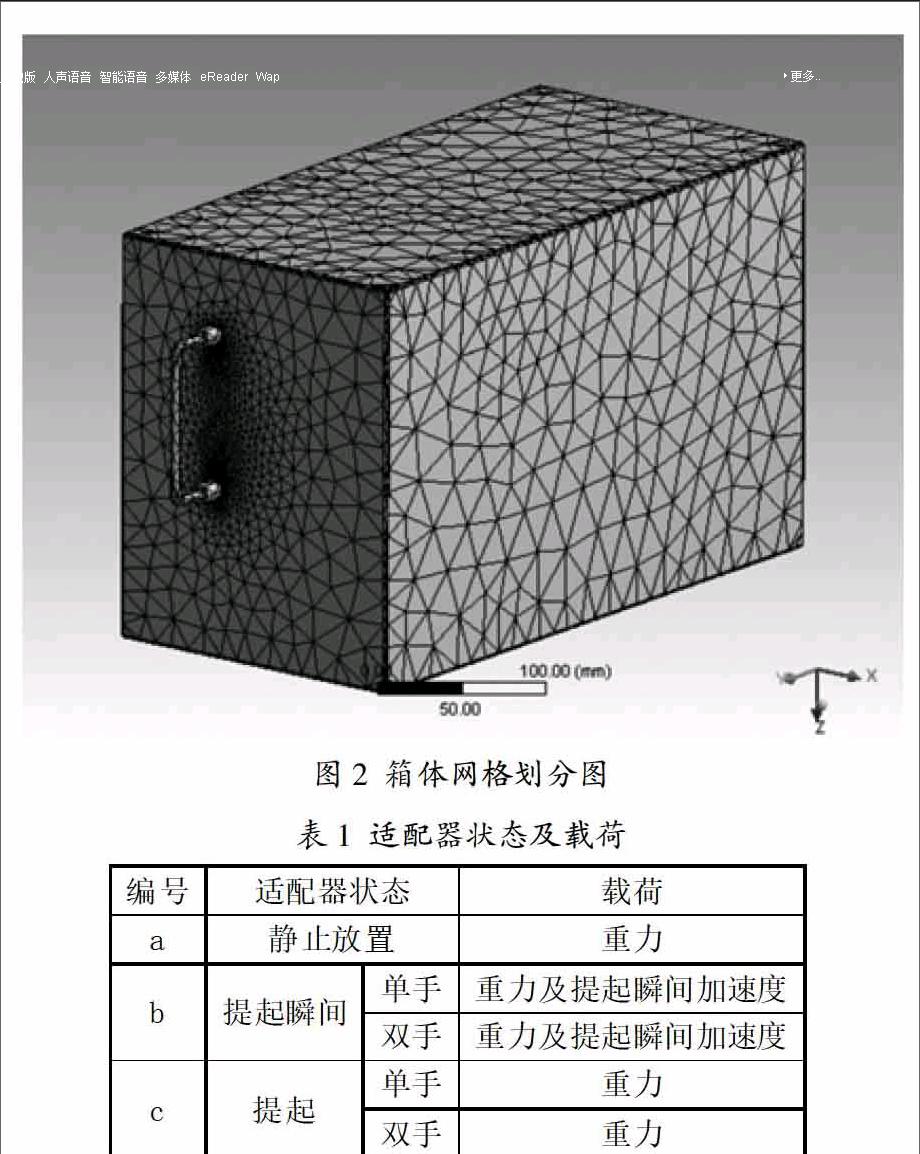

将建立的简化模型另存为igs格式文件,导入到有限元软件中。将箱体材料设置为铝,将把手材料设置为钢,相关参数默认。对箱体整体进行自由网格划分,将把手与箱体连接区域的网格进行局部细化,得到如图2的箱体网格划分图。

1.3 约束及载荷施加并求解

如表1所示,适配器在非工作时有三种载荷状态。

经进行初步分析,单手提起瞬间,箱体与把手连接区域会出现较大的应力集中。经模拟,得到提起瞬间的最大加速度约为9.8m/s2。为了计算和施加载荷方便,本文中对把手被握面施加约束,保持静止;对箱体整体施提起瞬间加速度(9.8m/s2)和箱体内部器件等的模拟重量(8Kg)两种载荷。

约束及载荷施加完成后,进行求解。

1.4 查看及分析结果

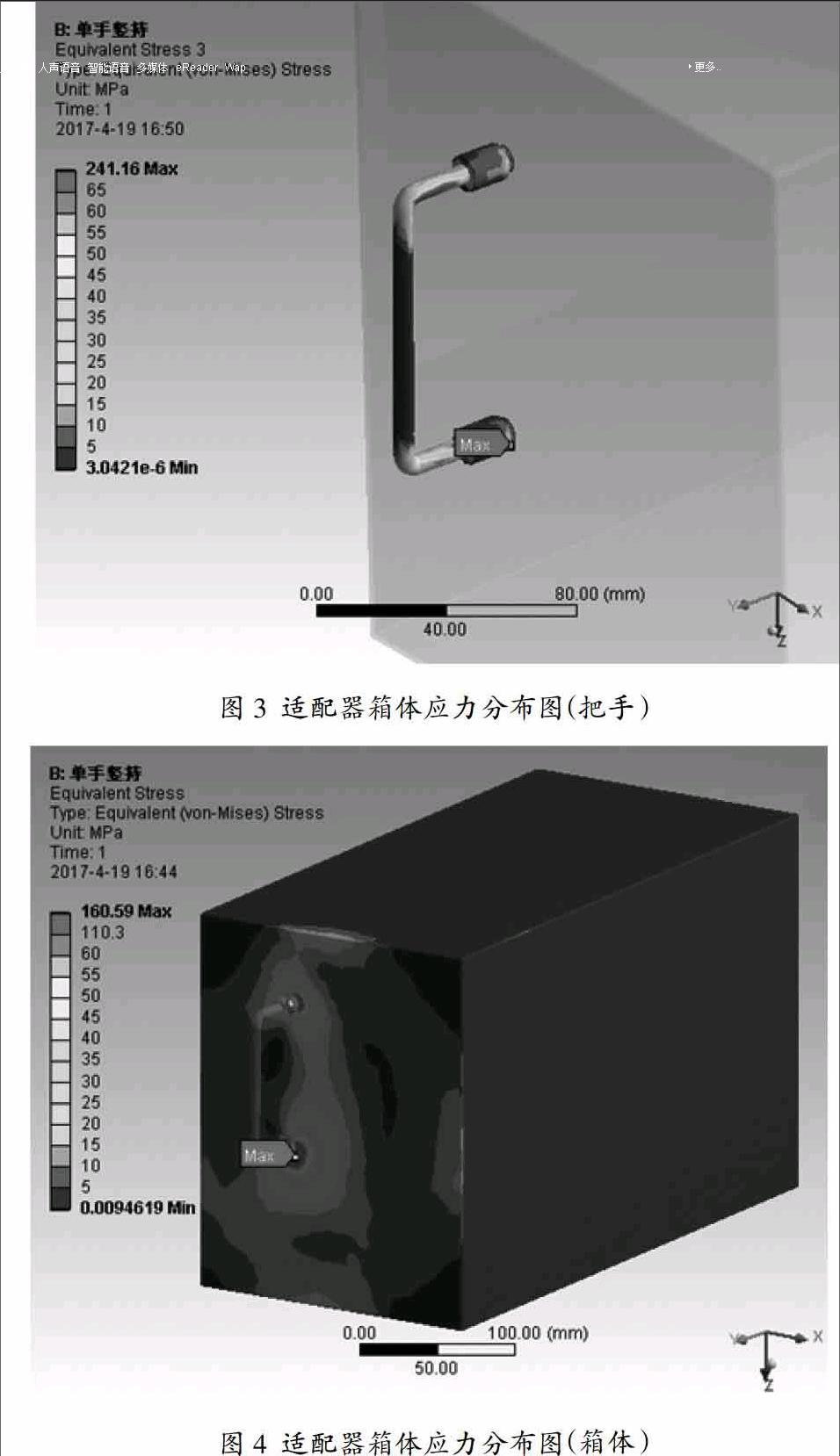

求解完成后,得到适配器箱体的应力分布图(如图3、4)。

从以上两图中可以看出,适配器箱体在被单手提起瞬间,把手与箱体接触的区域出现了应力集中,箱体的最大应力值为160.59Mpa,把手的最大应力值为241.16Mpa。经查,规格1.5mm的5052铝镁合金板抗拉强度σb为190Mpa,把手材料0Cr18Ni9不锈钢的抗拉强度σb为520Mpa[1]。

由经验公式

σc=0.58σb

式中:σb为材料抗拉强度;σc为材料抗剪强度。

可以得出,规格1.5mm的5052铝镁合金板抗剪强度σc为110.2Mpa,把手材料0Cr18Ni9不锈钢的抗剪强度σc为301.6Mpa。经比对,箱体的最大应力值已经超过了材料的抗剪强度,材料发生了失效,箱体与把手连接区域结构需要进行优化。

2 方案优化及结果分析

由σ=F/S[3]可知,在載荷F不变的情况下,增加接触面积S可以减小应力。因此,方案优化的直接方法就是增加把手与适配器箱体之间的接触面积。

改进后的方案如图5所示,在箱体内部增加了加强板。

重复之前的步骤,在划分网格、施加约束载荷、求解之后,得出结果如图6、7所示。

由图6、7可以得出,把手的最大应力为52.913Mpa,箱体的最大应力为82.088Mpa,均小于对应材料的抗剪强度,符合结构设计要求。

3 结束语

通过使用有限元分析软件对适配器箱体与把手连接区域进行应力分析,为箱体的结构设计及优化提供依据,可以在保证箱体结构强度安全的前提下,避免重复工作,提高设计效率,对优化结构、降低生产成本具有实际的指导意义。

参考文献

[1]张丝雨.最新金属材料牌号、性能、用途及中外牌号对照速用速查实用手册[K].北京:中国科技文化出版社,2005.

[2]刘国庆,杨庆东.ANSYS工程应用教程——机械篇[K].北京:中国铁道出版社,2002.

[3]孙训方.材料力学1(第5版)[M].北京:高等教育出版社,2009.